Desenvolver novas peças de plástico requer uma abordagem aprofundada e sistemática para garantir o êxito da conceção, do fabrico e da implementação. Desde a definição de requisitos até aos testes e procedimentos de controlo de qualidade - cada fase desempenha um papel fundamental. Neste artigo, vamos aprofundar cada fase do desenvolvimento de novas peças de plástico, fornecendo informações e conselhos ao longo do processo.

Estabelecer requisitos e objectivos claros:

O passo inicial no desenvolvimento de peças de plástico requer a definição clara dos seus requisitos e objectivos, incluindo aplicações pretendidas, requisitos de funcionalidade, dimensões, requisitos de resistência, propriedades desejadas, condições ambientais, necessidades de conformidade regulamentar, etc. Com um conhecimento profundo de todos estes elementos, é possível estabelecer uma base sólida para os processos de conceção e fabrico que se seguem.

Envolver as partes interessadas, incluindo engenheiros, designers e utilizadores finais durante a fase de definição de requisitos é imperativo para recolher contributos e ideias que garantam que a sua conceção cumpre os critérios desejados e atinge os resultados pretendidos. Ao incluir especialistas adequados que compreendem as necessidades do público-alvo como parte deste esforço, pode garantir que os resultados desejados do projeto serão alcançados.

Conceção concetual:

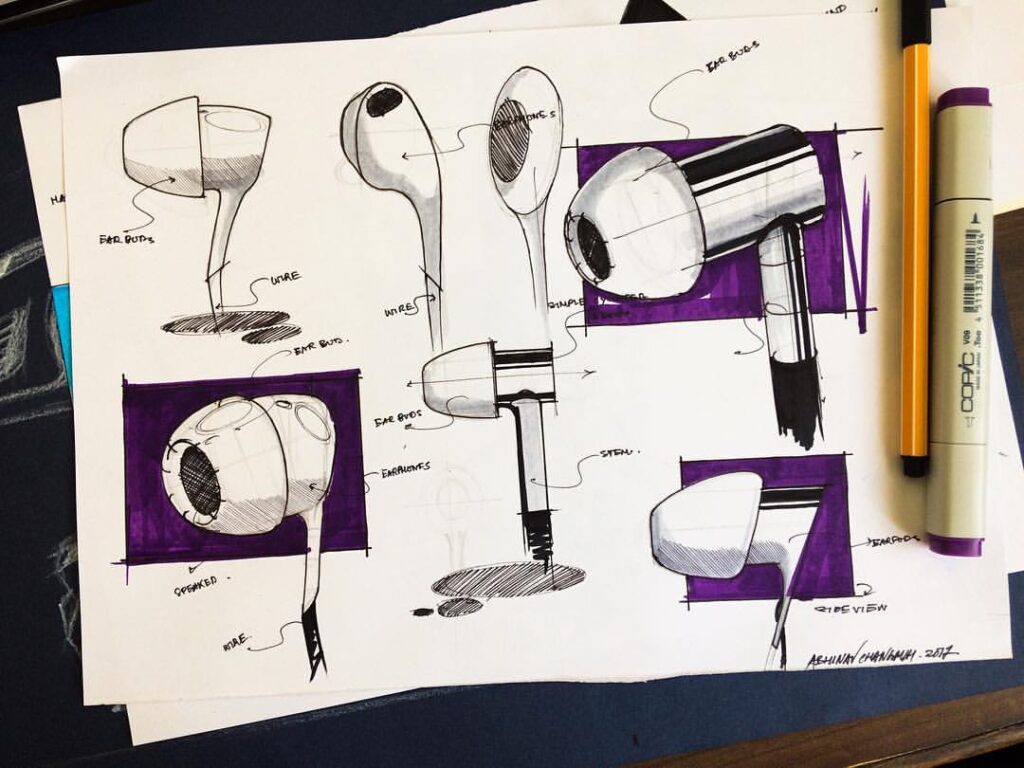

Com base nos seus requisitos, o passo seguinte deve ser o desenho concetual da peça de plástico. Isto implica traduzir os seus requisitos em formas visuais, utilizando software de desenho assistido por computador (CAD), para que os designers possam produzir modelos 3D que demonstrem a sua forma, formato e requisitos de montagem.

Software de conceção:

- SolidWorks,

- AutoCAD,

- Fusão 360

- Moldflow:

- Siemens NX:

- Borda sólida

- CATIA

Como parte da fase de projeto concetual, é crucial que os projectistas repitam frequentemente os seus projectos, tendo em mente o feedback e as revisões, para os aperfeiçoar ainda mais e satisfazer adequadamente todos os requisitos. Além disso, a identificação precoce de quaisquer problemas ou obstáculos relacionados com o fabrico ajuda a facilitar a resolução de problemas de forma mais rápida e económica.

No que diz respeito aos formatos de ficheiro para a conceção de componentes de plástico, são normalmente utilizados os seguintes formatos:

- Formatos CAD:

- DWG (Desenho AutoCAD)

- DXF (Drawing Exchange Format)

- DGN (Desenho MicroStation)

- MAP (Parte)

- Formatos de troca de modelos 3D:

- STL (Standard Tessellation Language)

- STEP (Standard for the Exchange of Product Data)

- IGES (Especificação Inicial de Intercâmbio de Gráficos)

Seleção de materiais:

Seleção de um ideal material plástico para o desenvolvimento de qualquer peça é de importância vital para o seu sucesso. As decisões sobre o plástico a selecionar podem depender de várias considerações, tais como as propriedades mecânicas desejadas, as implicações ambientais e as exigências estéticas, bem como as restrições de custos. As opções comuns de moldagem por injeção são

- Polietileno (PE)

- Polipropileno (PP)

- Cloreto de polivinilo (PVC)

- Tereftalato de polietileno (PET)

- Poliestireno (PS)

- Acrilonitrilo Butadieno Estireno (ABS)

- Policarbonato (PC)

- Poliamida (PA)

- Politereftalato de etileno glicol (PETG)

- Fluoreto de polivinilideno (PVDF)

- Poliuretano (PU)

- Polioximetileno (POM)

Para selecionar o material ideal, é necessário avaliar cuidadosamente as propriedades e características de cada opção - incluindo resistência, durabilidade, flexibilidade, resistência à temperatura, resistência química e custo - dando prioridade a uma opção em relação a outras. Consultar fornecedores de materiais ou especialistas para obter aconselhamento na escolha de um material adequado garante que este satisfaz os requisitos desejados.

Validação do projeto:

Depois de concluída a fase de conceção e de seleção de materiais, torna-se essencial realizar um processo meticuloso de validação da conceção destinado a verificar se as funcionalidades pretendidas são cumpridas antes de avançar com a produção. A validação pode ser efectuada através de software de simulação ou de testes físicos, ou de ambos, dependendo das necessidades de complexidade do produto.

O software de simulação permite avaliações em numerosos domínios que englobam a distribuição de tensões, a moldabilidade, entre outros aspectos técnicos, dando uma visão clara da viabilidade e das soluções de otimização através da medição de vários cenários e factores de capacidade de carga numa fase inicial antes da produção, evitando assim os riscos de falha que podem surgir mais tarde no processo de desenvolvimento.

Testes físicos ajudam a validar o desempenho das peças em relação a critérios específicos, tais como medidas de precisão dimensional através de verificações do fator de estabilidade ambiental, análises de tração ou níveis de resistência ao impacto que necessitam de confirmação para as necessidades únicas de cada peça; estes testes garantem ainda a conformidade com os regulamentos exigidos e os níveis de satisfação do cliente.

Ferramentas e fabrico:

Uma vez verificado o projeto, a etapa seguinte do fabrico envolve a criação das ferramentas adequadas - normalmente, a conceção e o fabrico de moldes de injeção adequado para esta peça em particular. Os moldes de injeção desempenham um papel fundamental neste processo, uma vez que definem a forma e o formato finais.

A colaboração com um fabricante de ferramentas experiente é essencial para produzir um molde preciso. Os projectistas e os especialistas em ferramentas ajudarão neste processo durante a produção de ferramentas.

Em conjunto, colaboraremos estreitamente na conceção de moldes com um design optimizado, na seleção dos materiais a utilizar nos mesmos e na instalação de sistemas de arrefecimento e ejeção adequados. O trabalho conjunto também inclui a contratação de um fabricante de ferramentas experiente como consultor em todas as questões relacionadas com a conceção de moldes, seleção de materiais e considerações de fabrico para simplificar o processo de produção e maximizar a produtividade.

A análise do fluxo do molde (uma simulação do processo de moldagem por injeção), realizada durante a fase de fabrico das ferramentas, pode detetar problemas como a presença de ar, linhas de soldadura ou encolhimento excessivo, que devem ser resolvidos para aumentar a qualidade geral e a consistência das peças plásticas finais produzidas a partir de moldes de injeção. Ao tomar medidas na fase de fabrico das ferramentas em vez de mais tarde na linha de produção, a qualidade e a consistência das peças plásticas finais produzidas podem ser drasticamente aumentadas.

Moldagem por injeção:

A moldagem por injeção é uma das mais meios eficazes de produzir peças de plástico, utilizando a injeção de alta pressão para forçar o plástico líquido para as cavidades do molde e deixá-lo solidificar à medida que arrefece e solidifica ao longo do tempo. No entanto, para obter a máxima eficácia, é necessário um controlo preciso de vários parâmetros, como a temperatura e a pressão, antes de se atingir o tempo de arrefecimento - todos eles devem ser monitorizados de perto para obter os melhores resultados.

A parceria com um fornecedor de moldagem por injeção experiente é fundamental para uma configuração adequada, otimização do processo e controlo de qualidade durante a produção. Colaborarão estreitamente com as equipas de conceção na seleção de materiais adequados aos parâmetros ideais de moldagem por injeção com base nas propriedades dos materiais e nas especificações das peças.

Em cada fase da produção de moldagem por injeção, devem ser implementadas medidas de controlo de qualidade para monitorizar a produção e garantir que as peças fabricadas cumprem as normas e especificações exigidas. Estas medidas podem incluir inspecções dimensionais, testes de propriedades dos materiais e testes funcionais que verificam o desempenho e a qualidade das peças. Ao empregar processos robustos de garantia de qualidade, quaisquer desvios ou problemas podem ser rapidamente identificados, minimizando assim o desperdício e assegurando uma qualidade consistente das peças.

Testes e controlo de qualidade:

O desenvolvimento de novas peças de plástico requer uma implementação cuidadosa dos procedimentos de ensaio e de controlo de qualidade para obter os melhores resultados. É fundamental validar o seu desempenho com métodos de ensaio robustos que examinem a sua durabilidade, fiabilidade e propriedades mecânicas. As inspecções dimensionais asseguram a conformidade com as especificações definidas, para além das avaliações das propriedades do material, como a resistência à tração, a resistência ao impacto ou as análises de estabilidade térmica para uma melhor compreensão destas qualidades.

Os aspectos funcionais das peças de plástico são igualmente importantes, uma vez que reflectem o desempenho utilizável quando são montadas ou encaixadas corretamente, de acordo com as especificações de conceção que o CEP ajuda a manter ao longo dos ciclos de produção, através da recolha contínua de dados do seu âmbito, aplicando metodologias estabelecidas ao fazê-lo.

Por último, mas não menos importante, é a consideração cuidadosa direccionada para o desempenho a longo prazo; só se consegue através de uma adesão consistente à recalibração eficaz dos materiais escolhidos após a realização de testes de envelhecimento acelerado; os factores de stress ambiental, tais como a exposição a elementos exteriores, etc., fornecem informações sobre os parâmetros de tempo de vida esperados, com o objetivo final de proporcionar um maior valor para o consumidor.

Implementação e feedback:

Depois de as novas peças de plástico terem sido desenvolvidas e testadas com sucesso, o passo seguinte deve ser a sua integração numa aplicação ou produto. Deve monitorizar o desempenho enquanto recolhe o feedback dos utilizadores ou clientes, de modo a avaliar os níveis de satisfação e identificar quaisquer melhorias ou modificações necessárias.

A Melhoria Contínua é uma pedra angular do desenvolvimento. Rever e modificar regularmente os processos de conceção e fabrico com base no feedback ou nas lições aprendidas para melhorar continuamente a eficiência, a fiabilidade e o desempenho das peças de plástico.

Conclusão:

A produção de novas peças de plástico requer um processo organizado e abrangente que envolve várias etapas desde a definição dos requisitos até aos testes e ao controlo de qualidade. Ao trabalhar com profissionais experientes e

Seguindo estes passos, pode conceber com êxito novas peças de plástico que cumpram as aplicações pretendidas, oferecendo funcionalidade, durabilidade e fiabilidade nas suas aplicações. Envolva as partes interessadas, sempre que possível, para um envolvimento efetivo à medida que valida os designs, selecciona materiais adequados para processos de fabrico que optimizam a produtividade, bem como implementa medidas robustas de garantia de qualidade, de modo a produzir peças de elevada qualidade que contribuem significativamente para o sucesso do projeto.