Sviluppare nuovi componenti in plastica richiede un approccio approfondito e sistematico per garantire il successo della progettazione, della produzione e dell'implementazione. Dalla definizione dei requisiti alle procedure di collaudo e di controllo della qualità, ogni fase svolge un ruolo fondamentale. In questo articolo approfondiremo ogni fase dello sviluppo di nuovi componenti in plastica, fornendo approfondimenti e consigli lungo il percorso.

Stabilire requisiti e obiettivi chiari:

Il passo iniziale nello sviluppo di componenti in plastica richiede di delineare chiaramente i requisiti e gli obiettivi, tra cui le applicazioni previste, i requisiti di funzionalità, le dimensioni, i requisiti di resistenza, le proprietà desiderate, le condizioni ambientali, le esigenze di conformità normativa, ecc. Grazie a una conoscenza approfondita di tutti questi elementi, è possibile gettare solide basi per i processi di progettazione e produzione successivi.

Coinvolgere gli stakeholder, tra cui ingegneri, progettisti e utenti finali, durante la fase di definizione dei requisiti è fondamentale per raccogliere input e spunti che garantiscano la conformità del progetto ai criteri desiderati e il raggiungimento dei risultati previsti. Coinvolgendo in questa fase esperti che conoscono le esigenze del pubblico di riferimento, è possibile garantire la realizzazione dei risultati desiderati.

Progettazione concettuale:

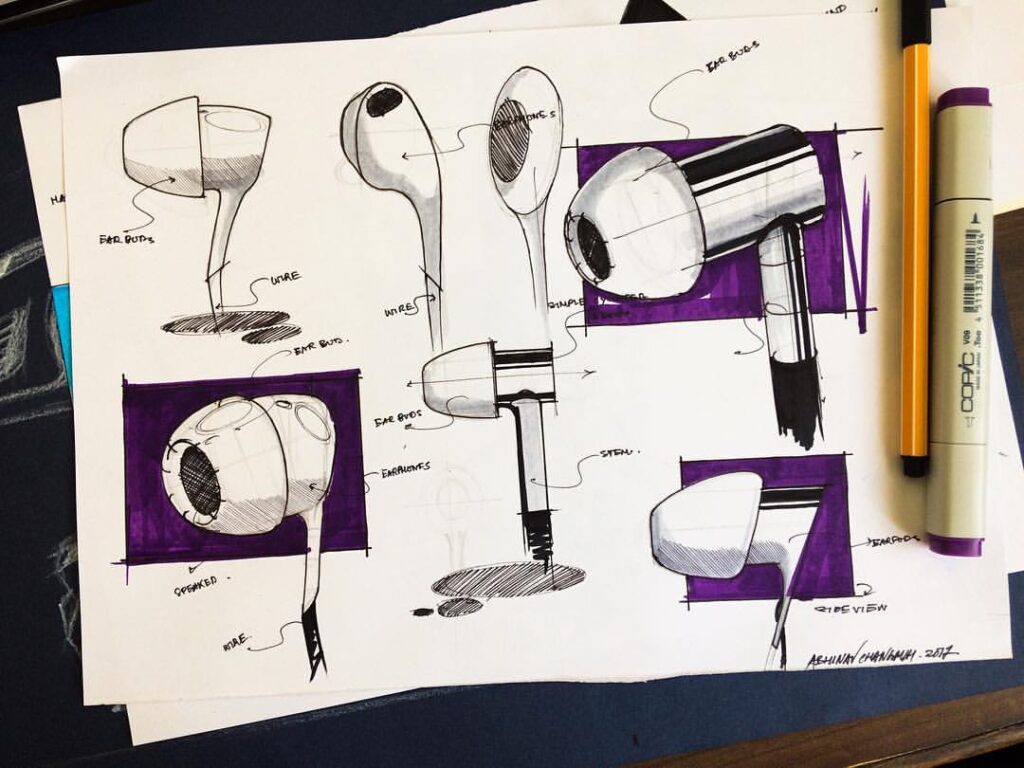

Sulla base dei vostri requisiti, il passo successivo dovrebbe essere la progettazione concettuale del pezzo in plastica. Si tratta di tradurre i requisiti in forme visive utilizzando un software di progettazione assistita da computer (CAD), in modo che i progettisti possano produrre modelli 3D che ne dimostrino la forma, la forma e i requisiti di assemblaggio.

Software di progettazione:

- SolidWorks,

- AutoCAD,

- Fusion 360

- Moldflow:

- Siemens NX:

- Bordo solido

- CATIA

Durante la fase di progettazione concettuale, è fondamentale che i progettisti iterino frequentemente i loro progetti tenendo conto di feedback e revisioni, per perfezionarli ulteriormente e soddisfare adeguatamente tutti i requisiti. Inoltre, l'identificazione precoce di eventuali problemi o ostacoli legati alla produzione aiuta a risolvere i problemi in modo più rapido ed economico.

Per quanto riguarda i formati di file per la progettazione di componenti in plastica, vengono comunemente utilizzati i seguenti formati:

- Formati CAD:

- DWG (disegno di AutoCAD)

- DXF (formato di scambio dei disegni)

- DGN (progettazione MicroStation)

- PRT (parte)

- Formati di scambio dei modelli 3D:

- STL (Linguaggio di Tessellazione Standard)

- STEP (Standard per lo scambio di dati sui prodotti)

- IGES (Specifica iniziale di scambio di grafici)

Selezione del materiale:

Selezione di un ideale materiale plastico per lo sviluppo di qualsiasi pezzo è di vitale importanza per il suo successo. La scelta del materiale plastico da selezionare può dipendere da diverse considerazioni, come le proprietà meccaniche desiderate, le implicazioni ambientali, le esigenze estetiche e i vincoli di costo. Le opzioni più comuni per lo stampaggio a iniezione sono

- Polietilene (PE)

- Polipropilene (PP)

- Cloruro di polivinile (PVC)

- Polietilene tereftalato (PET)

- Polistirolo (PS)

- Acrilonitrile Butadiene Stirene (ABS)

- Policarbonato (PC)

- Poliammide (PA)

- Polietilene tereftalato glicole (PETG)

- Fluoruro di polivinilidene (PVDF)

- Poliuretano (PU)

- Poliossimetilene (POM)

Per scegliere il materiale ideale, è necessario valutare attentamente le proprietà e le caratteristiche di ciascuna opzione - tra cui la resistenza, la durata, la flessibilità, la resistenza alla temperatura, la resistenza chimica e il costo - dando priorità a un'opzione rispetto ad altre. Consultando i fornitori di materiali o gli esperti, la scelta di un materiale appropriato garantisce la soddisfazione dei requisiti desiderati.

Convalida del progetto:

Dopo aver concluso la fase di progettazione concettuale e di selezione dei materiali, diventa essenziale eseguire un meticoloso processo di validazione del progetto, volto a verificare se le funzionalità previste sono soddisfatte prima di procedere con la produzione. La validazione può essere effettuata tramite software di simulazione, test fisici o entrambi, a seconda delle esigenze di complessità del prodotto.

Il software di simulazione consente di effettuare valutazioni in numerosi settori, tra cui la distribuzione delle sollecitazioni, la modellabilità e altri aspetti tecnici, fornendo una chiara visione della fattibilità e delle soluzioni di ottimizzazione attraverso la misurazione di vari scenari e fattori di capacità di carico in una fase iniziale, prima della produzione, evitando così i rischi di guasto che potrebbero verificarsi in un secondo momento nel processo di sviluppo.

Test fisici aiutano a convalidare le prestazioni dei pezzi rispetto a criteri specifici, come le misure di accuratezza dimensionale, i controlli del fattore di stabilità ambientale, le scansioni di trazione o i livelli di resistenza agli urti che devono essere confermati per le esigenze specifiche di ciascun pezzo; questi test assicurano ulteriormente la conformità alle normative richieste e i livelli di soddisfazione dei clienti.

Utensili e produzione:

Una volta verificato il progetto, la fase successiva della produzione prevede la creazione dell'attrezzatura appropriata, in genere la progettazione e la fabbricazione di un'unità di misura. stampi a iniezione adatto a questo particolare pezzo. Gli stampi a iniezione sono parte integrante di questo processo, poiché ne definiscono la forma finale.

La collaborazione con un produttore di utensili esperto è fondamentale per produrre uno stampo preciso. I progettisti e gli esperti di stampi assisteranno in questo processo durante la produzione degli stampi.

Insieme collaboreremo strettamente alla progettazione di stampi dal design ottimale, alla scelta dei materiali da utilizzare e all'installazione di sistemi di raffreddamento ed espulsione adeguati. La stretta collaborazione includerà anche il coinvolgimento di un produttore di utensili esperto come consulente per tutte le questioni riguardanti la progettazione degli stampi, la selezione dei materiali e le considerazioni sulla produzione per ottimizzare il processo di produzione e massimizzare la produttività.

L'analisi del flusso dello stampo (una simulazione del processo di stampaggio a iniezione), condotta durante la fase di attrezzaggio, può rilevare problemi come trappole d'aria, linee di saldatura o ritiri eccessivi che devono essere affrontati per aumentare la qualità e la coerenza complessiva dei pezzi di plastica finali prodotti dagli stampi a iniezione. Intervenendo nella fase di attrezzaggio, anziché più tardi nella linea di produzione, è possibile aumentare drasticamente la qualità e la coerenza dei pezzi in plastica prodotti.

Stampaggio a iniezione:

Lo stampaggio a iniezione è uno dei processi più mezzi efficienti di produzione di parti in plastica, utilizzando l'iniezione ad alta pressione per forzare la plastica liquida nelle cavità dello stampo e lasciarla solidificare mentre si raffredda e si solidifica nel tempo. Tuttavia, per ottenere la massima efficacia, è necessario un controllo preciso di diversi parametri, come la temperatura e la pressione prima del raggiungimento del tempo di raffreddamento, che devono essere monitorati attentamente per ottenere risultati ottimali.

La collaborazione con un fornitore esperto di stampaggio a iniezione è fondamentale per la corretta impostazione, l'ottimizzazione del processo e il controllo della qualità durante la produzione. Collaboreranno a stretto contatto con i team di progettazione per selezionare i materiali adatti ai parametri ottimali di stampaggio a iniezione in base alle proprietà del materiale e alle specifiche del pezzo.

In ogni fase della produzione di stampaggio a iniezione, è necessario attuare misure di controllo della qualità per monitorare la produzione e garantire che i pezzi prodotti soddisfino gli standard e le specifiche richiesti. Queste misure possono includere ispezioni dimensionali, test sulle proprietà dei materiali e test funzionali che verificano le prestazioni e la qualità dei pezzi. L'impiego di solidi processi di garanzia della qualità consente di identificare rapidamente eventuali deviazioni o problemi, riducendo al minimo gli scarti e assicurando una qualità costante dei pezzi.

Test e controllo qualità:

Lo sviluppo di nuovi componenti in plastica richiede un'attenta implementazione delle procedure di test e di controllo della qualità per ottenere risultati ottimali. È fondamentale convalidare le loro prestazioni con metodi di prova solidi che ne esaminino la durata, l'affidabilità e le proprietà meccaniche. Le ispezioni dimensionali assicurano la conformità alle specifiche definite, oltre a valutare le proprietà del materiale, come la resistenza alla trazione e all'impatto o le analisi di stabilità termica, per una migliore comprensione di queste qualità.

Gli aspetti funzionali dei componenti in plastica sono altrettanto importanti, in quanto riflettono le prestazioni utilizzabili quando vengono assemblati o montati correttamente secondo le specifiche di progetto, che l'SPC aiuta a mantenere durante i cicli di produzione raccogliendo continuamente dati dal proprio campo di applicazione applicando metodologie consolidate.

Infine, ma non meno importante, un'attenta considerazione è rivolta alle prestazioni a lungo termine; solo attraverso una costante aderenza alla ricalibrazione dei materiali scelti dopo aver condotto test di invecchiamento accelerato, i fattori di stress ambientale, come l'esposizione a elementi esterni, ecc. forniscono indicazioni sulle metriche di durata previste, finalizzate a fornire un maggiore valore al consumatore.

Implementazione e feedback:

Una volta che i nuovi componenti in plastica sono stati sviluppati e testati con successo, il passo successivo dovrebbe essere l'integrazione in un'applicazione o in un prodotto. È necessario monitorare le prestazioni e raccogliere il feedback degli utenti o dei clienti, in modo da valutare i livelli di soddisfazione e identificare eventuali miglioramenti o modifiche necessarie.

Il miglioramento continuo è una pietra miliare dello sviluppo. Rivedete e modificate regolarmente i processi di progettazione e produzione in base ai feedback o alle lezioni apprese per migliorare continuamente l'efficienza, l'affidabilità e le prestazioni dei componenti in plastica.

Conclusione:

La generazione di nuove parti in plastica richiede un processo organizzato e completo che coinvolge numerose fasi dalla definizione dei requisiti al collaudo e al controllo di qualità. Lavorando con professionisti esperti e

Seguendo questi passaggi è possibile progettare con successo nuovi componenti in plastica che soddisfino le applicazioni previste, offrendo funzionalità, durata e affidabilità nelle loro applicazioni. Coinvolgete le parti interessate, quando possibile, per un coinvolgimento efficace nella convalida dei progetti, nella scelta dei materiali adatti ai processi di produzione che ottimizzano la produttività e nell'implementazione di solide misure di garanzia della qualità, in modo da produrre pezzi di alta qualità che contribuiscano in modo significativo al successo del progetto.