Cercate una soluzione rapida e di alta qualità per le vostre esigenze di piccoli volumi (200 PCS) di plastica?

Con così tante opzioni in circolazione, può essere difficile sapere a chi rivolgersi.

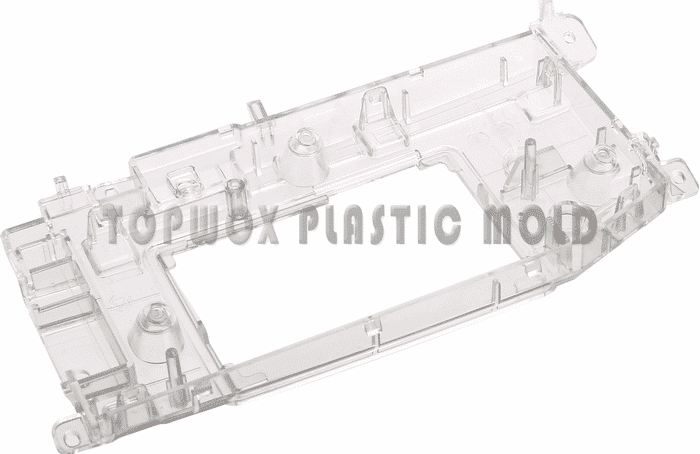

Lo stampaggio a iniezione di Topworks è la soluzione perfetta: ci occupiamo noi di tutto, così potete concentrarvi sulla vostra attività.

Con il nostro stampaggio a iniezione a basso volume Il dominio della produzione, potete pensare di costruire i vostri pezzi in plastica in modo attento ai costi.

Il metodo dello stampaggio a iniezione a basso volume o della produzione rapida si applica a molte industrie indispensabili che producono parti in plastica mediante stampaggio a iniezione.

Il tecnologia può essere utilizzato per ridurre al minimo i tempi di stampaggio dei vostri prodotti, per produrre quantità pre-massive con materiale reale o per costruire piccole quantità di prodotti finiti. Non sorprende che i costi di stampaggio per la produzione di bassi volumi siano significativamente inferiori a quelli dei metodi convenzionali.

Un caso da studiare: il caso

modello finito di colata sotto vuoto

assemblaggio finale

Le capacità di stampaggio a iniezione a basso volume di Topworks

Offriamo servizi di stampaggio a iniezione per la produzione di bassi volumi, fornendo ai nostri clienti la possibilità di produrre centinaia di parti in plastica in modo che i loro prodotti possano essere immessi sul mercato.

Forse i nostri servizi di prototipazione potrebbero esservi utili se avete bisogno solo di pochi pezzi o prototipi. Durante tutto il processo di prototipazione e produzione, noi di Topworks siamo al vostro fianco.

Vi invitiamo a contattare il nostro team quando sarete pronti a iniziare il vostro prossimo progetto e a caricare i vostri file CAD 3D per un'analisi dei costi. preventivo gratuito.

Il team Topworks analizza il prodotto design per la fattibilità della produzione e offre raccomandazioni su come sviluppare un prodotto che possa essere realizzato con lo stampaggio a iniezione a basso volume. Anche la scelta dei materiali gioca un ruolo fondamentale nel processo di sviluppo.

"Sono lieto di informarvi che tutte le parti in plastica sono perfette!!! Siamo entusiasti e quindi ci sono buone possibilità di continuare il nostro rapporto per qualsiasi nuovo progetto in arrivo."

CRISTIANO

ITALIA

"Steven è un project manager e un ingegnere molto attento ai dettagli, in grado di risolvere i problemi in modo creativo e di fornire un servizio eccellente. È stato un piacere lavorare con lui".

DAVID

STATI UNITI D'AMERICA

Topworks può fornire opzioni di modelli e tipi di resina che descrivono le proprietà fisiche delle diverse opzioni se il cliente non sa quale tipo di resina utilizzare per il prodotto. Topworks dovrà conoscere la funzione del prodotto e la sua gamma di utilizzo, oltre ad altre specifiche come i requisiti di resistenza ai raggi UV o di classe di infiammabilità. Ciò consentirà di formulare una raccomandazione appropriata.

In base al progetto o al campione del cliente, scegliamo l'acciaio per utensili e la struttura più fattibile ed economicamente vantaggiosa. Viene inoltre scelto il metodo di produzione che Topworks ritiene adatto a soddisfare le esigenze dei clienti.

I clienti possono scegliere tra Stampa 3D o la lavorazione CNC per la creazione di prototipi. Per evitare modifiche successive agli utensili e costi maggiori, questa operazione viene eseguita prima della costruzione di qualsiasi utensile per l'iniezione.

I clienti Topworks beneficiano di una comunicazione flessibile tra i reparti e di orari di produzione flessibili. Sono disponibili da due a tre turni di produzione per soddisfare le esigenze di stampaggio dei nostri clienti. Disponiamo di 14 serie di macchine a iniezione con capacità da 80 a 1.000 tonnellate.

Inoltre, c'è un magazzino di 2000 metri quadrati dove gli stampi di produzione sono conservati su solidi scaffali. La manutenzione degli utensili viene effettuata regolarmente per mantenere la produzione senza intoppi.

Stampaggio ad iniezione a basso volume: cos'è?

Lo stampaggio a iniezione a basso volume è un metodo flessibile e riconoscibile. alternativa allo stampaggio a iniezione tradizionale ad alto volume. È ideale per le piccole serie di pezzi altamente personalizzati o per la prototipazione di nuovi progetti.

Lo stampaggio a iniezione di bassi volumi presenta una serie di vantaggi vitali rispetto al tradizionale stampaggio a iniezione di alti volumi. In primo luogo, è molto più flessibile e consente di realizzare serie più brevi di pezzi altamente personalizzati. In secondo luogo, è perfetto per la prototipazione di nuovi progetti. In terzo luogo, lo stampaggio a iniezione di bassi volumi richiede generalmente un investimento iniziale inferiore rispetto allo stampaggio a iniezione di alti volumi.

A seconda del metodo di produzione, i prodotti stampati a iniezione a basso volume possono essere pezzi di qualità di produzione in quantità ridotte, solitamente inferiori a 1.000 pezzi unici.

Si tratta di un approccio molto diffuso per molti prodotti, in quanto consente un ciclo di sviluppo rapido del prodotto, offre un percorso veloce dai primi prototipi alla produzione di massa e riduce gli investimenti in attrezzature e materiali.

Perché lo stampaggio a iniezione a basso volume Meglio

Quali sono i modi in cui la produzione di bassi volumi può dare grandi frutti alla vostra azienda? Per citarne alcuni:

Creare un collegamento tra prototipazione e produzione di massa

La prototipazione è una fase cruciale per garantire che i prodotti soddisfino le aspettative dei clienti prima della produzione di massa, e ciò la rende una parte essenziale dello sviluppo dei prodotti per le aziende. Creando una forte connessione tra la prototipazione e la produzione di massa, le aziende possono risparmiare tempo e denaro.

Esistono diversi approcci per creare questo legame vitale. Un modo è quello di collaborare con aziende di stampaggio a iniezione a basso volume, note per la loro esperienza nelle produzioni a bassa tiratura, che consente loro di lavorare a stretto contatto con le aziende che sviluppano nuovi prodotti.

Le tecniche di prototipazione rapida sono utili anche perché facilitano la creazione rapida di prototipi da testare prima di impegnare le risorse nella produzione di massa.

Minimi bassi per ridurre i costi

Le aziende devono prestare molta attenzione alle misure di riduzione dei costi in qualsiasi progetto, compreso lo stampaggio a iniezione, dove i minimi possono ridurre notevolmente le spese riducendo le cavità o le quantità ordinate. L'idea che acquisti più consistenti equivalgano a prezzi più bassi per articolo è un concetto che tutti abbiamo già sentito, ma che non è universalmente applicabile a tutti i prodotti o settori.

Collegare rapidamente i mercati emergenti

Esistono diversi modi per collegare rapidamente i mercati emergenti. Uno è quello di utilizzare uno stampaggio a iniezione a basso volume. Questo tipo di stampaggio a iniezione è pensato per le piccole imprese che vogliono produrre un numero limitato di prodotti.

È anche facile per gli imprenditori che vogliono avviare un'attività in un mercato emergente. Un altro modo per entrare in contatto con un mercato emergente è quello di utilizzare una stampante 3D. Questo tipo di stampante può essere utilizzata per creare prototipi o piccoli lotti di prodotti. È anche possibile utilizzare le piattaforme di crowdfunding per raccogliere fondi per un'iniziativa imprenditoriale in un mercato emergente.

Ridurre rapidamente il ciclo di vita dei prodotti

Lo stampaggio a iniezione a basso volume (LIM) è un processo che consente ai produttori di acquisire piccole quantità di pezzi in modo rapido ed efficiente.

I principali vantaggi dello stampaggio a iniezione a basso volume sono la velocità e la flessibilità. La LIM può abbreviare i cicli di vita dei prodotti, consentendo alle aziende di costruire e testare rapidamente i prototipi. Questo processo è anche molto più flessibile di altri metodi di produzione, in quanto può essere facilmente adattato a modifiche del design o delle specifiche.

Nel complesso, lo stampaggio a iniezione a basso volume è un processo produttivo efficiente e versatile che può essere utilizzato per creare pezzi di alta qualità in tempi più brevi.

Semplificare il processo di progettazione

Il processo di stampaggio a iniezione può essere ulteriormente semplificato collaborando con uno specialista di stampaggio a iniezione per bassi volumi. Gli specialisti dello stampaggio a iniezione per bassi volumi sono esperti nella progettazione e nella produzione di stampi per piccole serie.

Possono contribuire a semplificare il processo di progettazione fornendo consigli sulla geometria dei pezzi, sulla selezione dei materiali e sulla costruzione degli stampi.

Hanno anche l'esperienza e le conoscenze per aiutare gli ingegneri a ottimizzare i loro progetti per lo stampaggio a iniezione. Gli specialisti dello stampaggio a iniezione per bassi volumi possono produrre prototipi in appena 3 settimane. Tuttavia, le grandi produzioni possono richiedere fino a 2 mesi per essere completate.

Prevenire molti problemi nascosti

I vantaggi dello stampaggio a iniezione a basso volume sono molti, ma uno dei più importanti è che può aiutare a prevenire i punti deboli nascosti. Producendo quantità ridotte di pezzi, è possibile identificare più facilmente eventuali problemi potenziali e apportare correzioni prima che si trasformino in problemi costosi.

Se desiderate commercializzare il vostro prodotto in modo rapido ed efficiente, lo stampaggio a iniezione a basso volume è la soluzione ideale. Producendo piccole quantità di pezzi, è possibile identificare più facilmente eventuali problemi e apportare le modifiche necessarie prima di passare alla produzione completa.

Inoltre, lo stampaggio a iniezione a basso volume consente una maggiore flessibilità nella progettazione, in quanto è possibile apportare facilmente modifiche allo stampo durante il processo di produzione. Ciò significa che è possibile iterare il progetto fino a quando non è perfetto, senza incorrere in costi enormi o ritardi.

Stampi per prototipi per lo stampaggio a iniezione a basso volume

Per valutare l'estetica e il funzionamento di un prodotto di nuova concezione, sono necessari stampi per prototipi per realizzare campioni del nuovo prodotto. I test sui campioni stampati sono più accurati di quelli sui campioni fatti a mano (lavorati o assemblati).

Inoltre, può produrre un risultato più accurato (e meno costoso) di una simulazione al computer. Le scorciatoie sono possibili ovunque, purché il materiale utilizzato per costruire lo stampo sia sufficientemente resistente e possa sopportare il calore e la pressione dell'iniezione di plastica. Questo vale per materiali di stampo come l'acciaio dolce, l'alluminio e persino la plastica (epossidica, ecc.).

Di solito non è necessario mantenere tolleranze strette. In generale, l'aspetto della superficie (lucidatura, incisione, perfino scintillio) non è un problema. Finché la plastica si è raffreddata a sufficienza, il campione stampato può essere rimosso dallo stampo senza canali di raffreddamento.

Inoltre, i meccanismi di espulsione non sono sempre necessari. Potrebbero non essere necessari perni di espulsione più sofisticati di uno o due getti d'aria diretti sul bordo del prodotto in corrispondenza della linea di separazione. Ad esempio, gli inserti sciolti nello stampo possono essere utilizzati per produrre filetti nel prodotto, che vengono poi espulsi con il prodotto finito e svitati a mano.

Inoltre, gli inserti sciolti possono essere utilizzati in aree che altrimenti richiederebbero anime laterali, come i lati di un prodotto.

Una volta raffreddato, il pezzo stampato può essere lavorato con tondi o semplici aperture. Questo è solo un esempio delle caratteristiche dello stampo che possono essere eliminate per semplificare le pile e ridurre il costo degli stampi per prototipi.

È anche possibile montare i prototipi in una scarpa di stampo, risparmiando ancora di più se i prototipi sono necessari di frequente. Un cancello per bordi può essere costituito da materozza e da una guida corta o da un semplice cancello per materozza direttamente nel prodotto. Sul cancello viene poi eseguito un taglio manuale.

| Passi | Breve descrizione |

|---|---|

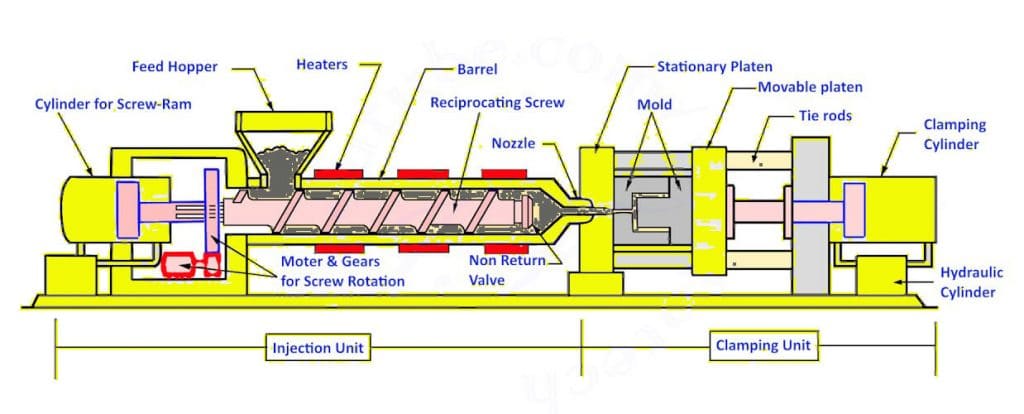

| Serraggio | Gli stampi a iniezione vengono chiusi con una forza enorme prima che la plastica venga iniettata al loro interno, impedendo qualsiasi apertura durante l'iniezione e garantendo che lo stampo non si apra quando la plastica viene iniettata. |

| Iniezione | In genere, i materiali plastici grezzi, sotto forma di piccoli pellet, vengono collocati nella zona di alimentazione di una vite alternata quando vengono introdotti in una macchina per lo stampaggio a iniezione. I pellet di plastica vengono riscaldati e compressi mentre passano attraverso le aree riscaldate del cilindro. La macchina controlla strettamente il dosaggio della plastica e inietta la plastica fusa nello stampo dopo che il dosaggio corretto ha raggiunto la vite e lo stampo è completamente bloccato. La plastica fusa viene spinta nella cavità ad alta pressione. |

| Raffreddamento | La plastica fusa inizia a raffreddarsi a contatto con le superfici dello stampo. Quando la parte in plastica si raffredda e si solidifica, assume la forma e la rigidità finali. I tempi di raffreddamento dei pezzi stampati in plastica variano in base alle proprietà termodinamiche del materiale, allo spessore delle pareti e alle dimensioni del pezzo. |

| Espulsione | Dopo che la parte in plastica si è raffreddata all'interno dello stampo e la pinza viene rimossa per aprire lo stampo a iniezione di plastica, la vite si prepara per una nuova iniezione di plastica. La macchina è dotata di un meccanismo meccanico per l'espulsione del pezzo in plastica stampato a iniezione. Il pezzo stampato viene rimosso dallo stampo, che può essere riutilizzato per il pezzo successivo dopo l'espulsione completa del nuovo pezzo. |

Lo stampaggio a iniezione semplifica il processo di creazione di elevati volumi di pezzi identici con caratteristiche e qualità costanti e fondamentali. Il pezzo viene espulso rapidamente dallo stampo dopo il raffreddamento. La pressa si chiude dopo l'espulsione del componente, ripetendo il processo. Lo stampaggio a iniezione di materie plastiche è utilizzato per la produzione di prodotti di uso quotidiano. Poiché i pezzi stampati a iniezione sono costosi da produrre, tradizionalmente venivano fabbricati in grandi quantità. Con il tempo, gli stampi in acciaio temprato recuperano l'investimento e riducono il costo per pezzo, poiché sono durevoli e possono essere utilizzati per settimane o mesi. Con l'evoluzione dei mercati, i produttori adattano le loro attività in modo da poter sfruttare nuovi metodi più efficienti, come dimostra il passaggio a prodotti personalizzati e in piccoli lotti. È qui che entra in gioco lo stampaggio a iniezione a basso volume.

I vantaggi dello stampaggio a iniezione a basso volume

Per lo stampaggio a iniezione di bassi volumi, gli inserti in alluminio più morbidi sono più graditi rispetto agli stampi in acciaio temprato, poiché di solito sono più facili da realizzare e più economici. Gli stampi in acciaio temprato sono ovviamente più resistenti, ma quando si producono pezzi a basso volume non è necessario che lo siano.

I costi di attrezzaggio possono essere ridotti e i tempi di produzione abbreviati grazie all'uso strategico di stampi morbidi. Lo stampaggio a iniezione per i pezzi a basso volume prevede meno di 1.000 pezzi. Per un profano, questo numero sembra un po' alto, ma rispetto alla produzione di alti volumi è ancora relativamente basso.

Non esiste un limite ufficiale per gli stampi in alluminio, ma 1.000 rappresenta un punto di riferimento generale per stabilire quando diventano meno convenienti rispetto agli stampi in acciaio temprato. Se gli stampi tradizionali richiedono acciaio temprato, l'investimento iniziale è significativo. Gli stampi in alluminio e in acciaio di qualità inferiore possono essere prodotti più rapidamente e a costi inferiori.

Permettono di sviluppare prototipi e produrre pezzi validi senza impegnarsi in grandi ordini minimi, migliorando al contempo la progettazione e la produzione dei pezzi secondo le necessità.

Avviando presto la produzione, i produttori possono accelerare in modo significativo il time-to-market, riducendo così i tempi di ritorno dell'investimento.

quindi un vantaggio nello stampaggio a iniezione a basso volume, riassunto in questo modo:

- Costi di investimento più bassi - Costi di attrezzaggio inferiori rispetto ai metodi convenzionali grazie ai lotti di piccole dimensioni e ai brevi tempi di consegna.

- Consegna rapida - Gli stampi a iniezione possono essere progettati e consegnati in poche settimane, consentendo tempi rapidi.

- Risparmio sui costi - I bassi costi di investimento iniziali consentono di produrre pezzi in modo più economico e in grandi quantità, raccogliendo enormi frutti.

- Flessibilità del design - È possibile utilizzare tecniche tradizionali o di prototipazione rapida (come la stampa 3D) per creare progetti complessi che non possono essere realizzati con metodi convenzionali.

- Flessibilità di produzione - Il processo è altamente adattabile alle modifiche di progettazione e produzione, consentendo una rapida risposta alle esigenze dei clienti.

Suggerimenti per la progettazione di applicazioni a basso volume

In progettazione di parti per la producibilità a bassi volumi, ci sono alcuni aspetti da tenere in considerazione, come la complessità generale del pezzo, il tiraggio, lo spessore delle pareti e la finitura superficiale. Quando si lavora con l'alluminio, non si vogliono costruire sollevatori o azioni laterali comuni alle costruzioni complesse.

Quando queste operazioni consumano l'utensile - l'alluminio morbido non può sopportare una tale pressione - gli acciai a bassa durezza come il P20 sono il miglior materiale di sostituzione.

Una bozza è una caratteristica di progettazione che facilita l'espulsione dallo stampo. Una teglia rettangolare renderebbe difficile l'estrazione di una torta se fosse davvero rettangolare. Le torte possono essere facilmente rimosse dalla teglia grazie ai bordi arrotondati e ai lati affusolati. Allo stesso modo, le parti stampate a iniezione possono essere rimosse dai loro stampi.

Una facciata verticale dovrebbe avere almeno 0,5 gradi di tiraggio, ma se possibile è meglio avere due o tre gradi. In alcuni casi possono essere necessari 5 gradi di tiraggio. Quando si lavora con materiali termoplastici, pareti più spesse non rendono necessariamente un componente più forte o più efficace.

Le pareti dovrebbero avere uno spessore compreso tra 0,040 e 0,140 pollici (da 1 a 3,5 millimetri) su tutta la superficie del pezzo, per ridurre la probabilità di deformazione o affondamento del pezzo durante il raffreddamento. Rinunciare a finiture superficiali superflue sugli stampi può anche ridurre i costi di attrezzaggio e i tempi di consegna.

Se non è necessaria una superficie molto liscia sul pezzo, non è necessario lucidare a mano la cavità dello stampo con smerigliatrici diamantate. La riduzione dei costi di produzione e il miglioramento dei tempi di produzione possono essere ottenuti utilizzando la finitura più conveniente per un determinato pezzo.

| I materiali | I produttori di materie plastiche spesso scelgono un tipo di plastica standard per un'applicazione simile o in base alle raccomandazioni dei fornitori. Tuttavia, queste resine potrebbero non essere ottimali. Nella scelta della plastica, sono molti i fattori da considerare, tra cui: |

|---|---|

| Calore: lo stress creato da condizioni d'uso normali ed estreme e durante i processi di assemblaggio, finitura e spedizione. | |

| La resistenza chimica è una proprietà che influisce sulle prestazioni del pezzo in caso di contatto con solidi, liquidi o gas. | |

| Approvazioni delle agenzie: Standard sviluppati dal governo o dal settore privato per proprietà come la resistenza al calore, l'infiammabilità e le prestazioni meccaniche ed elettriche. | |

| Assemblaggio: Durante il processo di assemblaggio nella fabbrica di plastica, la plastica viene incollata, fissata meccanicamente e saldata. | |

| Finitura: Capacità del materiale di uscire dallo stampo con i valori estetici desiderati, come lucentezza e levigatezza. | |

| Prezzo: Il prezzo della resina, i costi di produzione, manutenzione, assemblaggio, smontaggio e altri costi per ridurre la manodopera, le finiture e gli strumenti. | |

| Accesso: La disponibilità di resina dal punto di vista della quantità necessaria per la produzione del produttore di plastica. | |

| Bozza | Un angolo di sformo facilita la rimozione di un pezzo raffreddato e finito da uno stampo. Gli angoli di sformo sono un componente essenziale dello stampaggio a iniezione. Riducendo al minimo l'attrito durante il processo di rilascio del pezzo, è possibile ottenere una finitura superficiale uniforme e ridurre l'usura dello stampo nella fabbrica di plastica. |

| L'angolo di sformo viene misurato in base alla direzione di trazione. La maggior parte dei progettisti suggerisce angoli di sformo di almeno 0,5° per la cavità e di 1,0° per l'anima per ottenere pezzi con uno sformo sufficiente. L'utensile deve essere progettato con un tiraggio maggiore se si desidera una superficie strutturata e superfici di chiusura in acciaio. | |

| Spessore della parete | Anche lo spessore delle pareti dei pezzi stampati a iniezione è un fattore importante. Un pezzo stampato a iniezione da un fornitore di prodotti in plastica con uno spessore di parete adeguato e uniforme è meno soggetto a problemi strutturali ed estetici. |

| La maggior parte delle resine ha uno spessore di parete tipico che va da 0,04 a 0,150. Tuttavia, si consiglia di ottenere le specifiche di spessore per il materiale scelto consultando uno stampatore a iniezione/ingegnere di progettazione e un produttore di materie plastiche. | |

| Lo spessore delle pareti deve essere analizzato durante il processo di progettazione per garantire che i pezzi non affondino, non si deformino o non diventino funzionali. | |

| Costole | Le nervature, utilizzate per rinforzare le pareti dei pezzi stampati a iniezione senza aumentarne lo spessore, sono un componente prezioso nei pezzi stampati a iniezione. La progettazione delle nervature deve ridurre la lunghezza del flusso dello stampo quando si progettano pezzi complessi e garantire che le nervature siano collegate in modo appropriato per aumentare la resistenza del pezzo. |

| Le nervature non dovrebbero superare i 2/3 dello spessore della parete, a seconda del materiale utilizzato. Le nervature più larghe possono creare problemi di affondamento e di progettazione. È normale che il progettista e il produttore di materie plastiche tolgano un po' di tessuto per ridurre il restringimento e mantenere la resistenza. | |

| Se l'altezza delle nervature supera 3 volte lo spessore della parete, il risultato potrebbe essere un pezzo corto/impossibile da riempire. Il posizionamento, lo spessore e la lunghezza delle nervature sono fattori critici per determinare la fattibilità di un pezzo nelle prime fasi di progettazione. | |

| Cancello | In uno stampo, una porta è un punto in cui la plastica liquida fluisce al suo interno. I pezzi stampati a iniezione hanno almeno una porta, ma spesso sono prodotti con porte multiple. Le posizioni dei canali e dei gate influenzano l'orientamento delle molecole di polimero e il modo in cui il pezzo si restringe durante il raffreddamento. Di conseguenza, la posizione del gate influisce sul design e sulla funzionalità del pezzo. |

| Il cancello deve essere posizionato alla fine di un pezzo lungo e stretto, se questo deve essere dritto. Si consiglia di posizionare il cancello al centro di parti che devono essere perfettamente rotonde. | |

| Con il contributo del team di produttori di materie plastiche, sarete in grado di prendere decisioni ottimali per quanto riguarda il posizionamento dei gate e i punti di iniezione. | |

| Perno di espulsione | I perni di espulsione dello stampo (situati sul lato B/core dello stampo) sono utilizzati per rilasciare le parti in plastica da uno stampo dopo lo stampaggio. La progettazione e il posizionamento dei perni di espulsione devono essere presi in considerazione dai produttori di materie plastiche il più presto possibile durante il processo. Questo anche se di solito si tratta di una preoccupazione relativamente minore nelle prime fasi di progettazione. Indentature e segni possono derivare da un posizionamento scorretto dei perni di espulsione, per cui il loro corretto posizionamento deve essere preso in considerazione nelle prime fasi. |

| I perni di espulsione si trovano in genere nella parte inferiore delle pareti laterali, a seconda del disegno, della struttura, della profondità e del tipo di materiale. Rivedendo il progetto, si può confermare che il posizionamento iniziale dei perni di espulsione era corretto. Inoltre, potreste apportare ulteriori modifiche per migliorare i risultati di produzione. | |

| Lavello | I segni di affondamento possono comparire sulla parte in plastica stampata a iniezione durante lo stampaggio a iniezione quando il materiale si ritira maggiormente nelle aree più spesse, come le nervature e le bugne. In questo caso, il segno di affondamento è causato dal fatto che le aree più spesse si raffreddano più lentamente di quelle sottili e le diverse velocità di raffreddamento portano a una depressione sulla parete adiacente. |

| I segni di affondamento si formano a causa di diversi fattori, tra cui il metodo di lavorazione, la geometria del pezzo, la selezione del materiale e la progettazione dell'utensile. La geometria e la scelta del materiale del pezzo potrebbero non poter essere modificate in base alle sue specifiche, ma esistono diverse opzioni per eliminare le aree di affondamento. | |

| L'affondamento può essere influenzato dalla progettazione dell'utensile (ad esempio, il design del canale di raffreddamento, il tipo e la dimensione della porta), a seconda del pezzo e della sua applicazione. Anche la manipolazione delle condizioni di processo (ad esempio, pressione di impaccamento, tempo, fase di impaccamento e condizioni) può ridurre l'affondamento. Inoltre, piccole modifiche all'utensile (ad esempio, schiumatura o assistenza al gas) possono ridurre l'immersione. È consigliabile consultare il proprio stampatore a iniezione e il produttore di materie plastiche in merito al metodo più efficace per ridurre l'immersione nei pezzi stampati a iniezione. | |

| Linee di separazione | Per i pezzi più complessi e/o le forme complesse, è importante notare dove si trova la linea di divisione. |

| La condivisione del progetto con lo stampatore a iniezione può influenzare notevolmente la produzione e la funzionalità del prodotto finito, poiché progettisti e stampatori tendono a valutare i pezzi in modo diverso. La sfida delle linee di divisione può essere affrontata in diversi modi. | |

| È importante essere consapevoli dell'importanza della linea di divisione quando si progetta il concetto iniziale, ma non ci si deve limitare a questo. È possibile individuare altre possibili posizioni utilizzando il software CAD e l'analisi del flusso dello stampo. Quando si lavora con uno stampatore a iniezione, si tiene conto dell'uso finale del pezzo e si aiuta a determinare la posizione delle linee di divisione. | |

| Caratteristiche speciali | È essenziale progettare i pezzi in plastica in modo che gli stampi possano aprirli ed espellerli senza difficoltà. Gli stampi a iniezione rilasciano i pezzi separando i due lati in direzioni opposte. In alcuni casi può essere necessaria un'azione laterale, quando caratteristiche particolari come fori, sottosquadri o spalle impediscono il rilascio. |

| Il carotaggio viene tirato in direzione opposta alla separazione dello stampo come azione laterale. In alcuni casi, i costi possono aumentare a causa di questa flessibilità nella progettazione dei pezzi. | |

| Quando progettate e sviluppate un prodotto, per voi (produttori di materie plastiche) è essenziale avere al vostro fianco lo stampatore a iniezione e l'ingegnere giusti. Lavorando con loro si possono evitare molti problemi. Integrando questi elementi nel processo di progettazione del prodotto e collaborando con un ingegnere specializzato in materie plastiche che abbia esperienza con questi materiali, l'obiettivo sarà quello di immettere il prodotto sul mercato nel modo più rapido ed economico possibile. |

Come utilizzare lo stampaggio a iniezione a basso volume

La produzione di una moltitudine di pezzi identici con lo stampaggio a iniezione è straordinariamente utile. Gli stampi in metallo temprato costano molto, quindi è necessario produrre grandi quantità per rendere il progetto economicamente vantaggioso.

Oggi, i pezzi stampati a iniezione rapida possono essere creati in quantità minori utilizzando processi e tecnologie di produzione avanzati e soluzioni efficienti di stampaggio a ponte. Topworks si sforza di essere più efficiente in tutto ciò che fa.

Dalla progettazione e prototipazione alla post-produzione e alla realizzazione, ci impegniamo a lavorare direttamente con i nostri clienti per fornire componenti di alta qualità e a prezzi accessibili in tempi rapidi. Lasciate che vi aiutiamo a trasformare il vostro sogno in realtà.

Ci impegniamo a produrre pezzi di alta qualità e a costi contenuti in modo rapido. Utilizzando la nostra esperienza nello stampaggio a iniezione rapido e nelle efficienti soluzioni di attrezzaggio a ponte, possiamo aiutarvi a ridurre i costi di produzione per raccogliere enormi frutti, fornendovi al contempo prodotti di altissima qualità nei tempi previsti.