Cina Stampaggio ad iniezione vicino a me e a voi -30% Costo tagliato

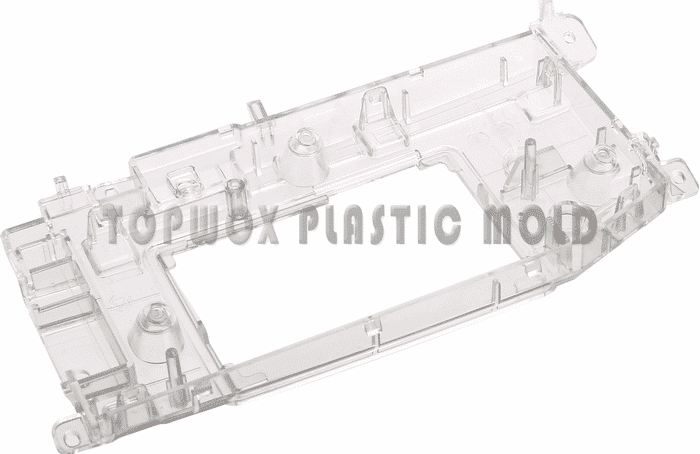

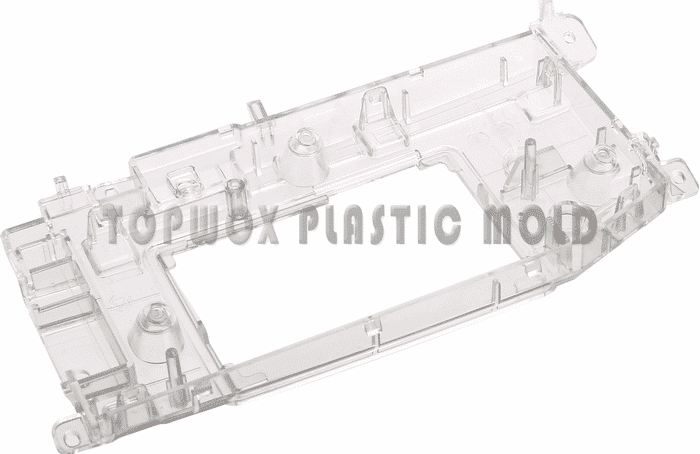

Lo stampaggio a iniezione è una delle principali aree di business di Topworks Plastic Molding, uno dei principali produttori di materie plastiche. Cina stampaggio ad iniezione e il suo reparto di stampaggio a iniezione si concentra principalmente sullo stampaggio a iniezione vicino a me e a voi e sulle operazioni secondarie.

L'obiettivo è quello di migliorare Stampaggio a iniezione in Cina qualità dei prodotti, migliorare l'efficienza produttiva, controllare i costi di produzione e rendere questo complesso processo vicino a voi e a me.

L'azienda possiede la più recente tecnologia di manutenzione degli stampi, la tecnologia di stampaggio ad azoto e la tecnologia di produzione automatizzata di alto livello.

L'azienda ha installato 30 presse a iniezione di Toshiba e Haiti, con un tonnellaggio che va da 40T a 1300T, per garantire la qualità dei prodotti e aumentare la capacità produttiva.

- Sono disponibili vari tipi di macchine per lo stampaggio a iniezione per soddisfare le esigenze dei diversi clienti.

- Il nostro team ha anni di esperienza nel settore dello stampaggio a iniezione e siamo bravi a farlo. Siamo specializzati in tutti i tipi di apparecchi elettronici, nonché in elettrodomestici e prodotti industriali.

- Ci siamo occupati di vari tipi di ingegneria plastica, tra cui lo stampaggio a iniezione orizzontale, stampaggio a iniezione verticale, e sovrastampaggio;

- Il funzionamento standard garantisce la stabilità della qualità del prodotto;

- Migliorare continuamente l'efficienza produttiva;

- Capire le diverse esigenze dei clienti e fornire loro prodotti di alta qualità per lo stampaggio a iniezione di plastica in Cina che superino le loro aspettative.

Operazione secondaria:

- Spray: Vernice PU, vernice di gomma, vernice UV, vernice lucida, pelle, vernice metallica, ecc..;

- Stampa: serigrafia;

- Intaglio laser, placcatura, trasferimento termico, trasferimento su seta;

- Fusione a caldo, saldatura a ultrasuoni.

Il materiale plastico :

- ABS (con riempimento in vetro)

- Polistirolo

- Polipropilene (con riempimento in vetro)

- Acrilico

- Acetale

- Nylon (con riempimento in vetro)

- PBT (con riempimento in vetro)

- PC (con riempimento in vetro)

- PC/ABS

Quali informazioni sono necessarie per le aziende cinesi di stampaggio a iniezione di materie plastiche?

Di seguito sono riportate le voci incluse nel calcolo dei costi effettivi di produzione dello stampaggio a iniezione. Lo stampaggio a iniezione è considerato un processo di produzione primario.

- Materia prima

- Sostanza riciclata

- Lavoro, diretto e indiretto

- Temporizzato rispetto a non temporizzato

- Tariffa (oraria) per la macchina

- Costi di installazione

- Indennità di inattività

- Numero di cavità dello stampo

Cosa c'è dietro il prezzo dello stampaggio a iniezione cinese?

Il prezzo dei pezzi in plastica delle aziende cinesi di stampaggio a iniezione dipende dalle materie prime, dalla manodopera, dall'imballaggio e dai costi di allestimento.

Non è difficile determinare il costo di questi fattori perché sono noti e possono essere calcolati prima dell'inizio del progetto.

Tuttavia, due fattori rendono difficile la determinazione del prezzo di un componente in plastica e sono la causa della maggiore differenza di prezzo tra i concorrenti.

Si tratta dell'esatto tempo di ciclo della pressa e dell'esatto peso del pezzo.

Questi due fattori sono difficili da calcolare perché sono incognite.

L'azienda deve solo stimare il tempo di ciclo e il peso del pezzo finché non viene realizzato un campione.

Le aziende di stampaggio a iniezione di materie plastiche stimano il prezzo del pezzo in base all'esperienza acquisita nella produzione di pezzi simili. Dopo la realizzazione del pezzo campione, l'azienda è in grado di fornire un prezzo preciso per il pezzo.

Per esempio, facciamo un esempio utilizzando un progetto o un disegno di un pezzo; l'ingegnere calcolerà il volume del pezzo. Quindi, utilizzando il peso specifico della plastica specificata, determinerà il peso del pezzo.

La materia prima viene applicata al peso del pezzo e viene calcolato il costo della plastica e del pezzo, quindi l'ingegnere stima il tempo del ciclo di stampaggio in base alla propria esperienza, applicando il numero di cavità nello stampo e il costo della manodopera e della pressa all'ora.

Ogni ordine prevede un costo minimo di allestimento ripartito sulle quantità indicate. Altre aggiunte, come le operazioni secondarie, possono aggiungere al prezzo le operazioni di imballaggio e le commissioni di vendita.

Il prezzo di un pezzo viene rappresentato in diversi intervalli di quantità a causa dei costi di allestimento e, talvolta, a causa della variazione del costo della materia prima per quantità maggiori.

Se desiderate confrontare i prezzi di diversi stampatori, chiedete loro di indicare il costo per libbra di materia prima, il numero di cavità nello stampo, i tempi di ciclo stimati e il peso stimato del pezzo.

Potete creare un foglio di calcolo per confrontare tutte le informazioni. Uno stampatore che non fornisce dettagli nei suoi preventivi dovrebbe farvi sorgere dei dubbi.

Tenete presente che l'offerente più basso potrebbe non essere sempre il migliore; assicuratevi di chiedere una garanzia di prezzo.

Processo per lo stampaggio a iniezione vicino a me, e tu

Lo stampaggio a iniezione è un processo complesso che prevede l'iniezione di un polimero in uno stampo, dove viene modellato nella forma desiderata. Questo processo si compone di quattro fasi. Queste fasi sono il bloccaggio, l'iniezione, il raffreddamento e l'espulsione.

-

Serraggio

Lo stampo deve essere chiuso prima che il materiale iniettato fluisca al suo interno. Quindi, per prima cosa, viene chiuso attraverso un'unità di bloccaggio. Entrambe le metà sono fissate alla macchina di stampaggio a iniezione e una metà (lato nucleo) può scorrere.

Quando lo stampo è stato chiuso, viene bloccato dall'unità di bloccaggio che mantiene le metà saldamente unite. Le macchine più grandi impiegano più tempo per chiudere gli stampi che hanno una maggiore potenza di serraggio, quindi nella maggior parte dei casi ci vorrà un po' di tempo anche per chiudere uno stampo.

-

Iniezione

I pellet di plastica vengono introdotti nella macchina di stampaggio a iniezione attraverso una grande tramoggia. Questi pellet passano nell'unità di iniezione, che li mescola con il calore circostante e l'aria pressurizzata. La temperatura del barile circostante e la pressione contribuiscono a fondere i pellet.

Il tempo di iniezione della plastica si misura in base al volume di materiale iniettato e si calcola quando 95%-98% dello stampo è riempito. Ottenere l'esattezza del processo di iniezione è difficile, perché il flusso di plastica cambia continuamente ed è dinamico.

Per stimare il tempo di iniezione si possono utilizzare anche altri fattori, come la pressione di iniezione. Un misuratore della pressione di iniezione può misurare da 35 a 140 MPa. Il tempo di iniezione e la pressione massima saranno previsti e controllati dal sistema idraulico della macchina.

-

Raffreddamento

Quando la plastica all'interno dello stampo inizia a raffreddarsi e a indurirsi, si forma la forma desiderata. Durante il processo di raffreddamento, la plastica può restringersi leggermente. Solo una volta trascorso questo periodo, lo stampo può essere aperto.

Lo spessore della parete e le proprietà termodinamiche della plastica possono determinare il tempo di raffreddamento del pezzo.

-

Espulsione

Quando lo stampo si apre, il pezzo viene spinto fuori utilizzando la forza, poiché il pezzo si restringe e si attacca allo stampo. Una volta richiuso lo stampo, è possibile effettuare un'altra iniezione per riavviare il processo.

La progettazione degli stampi è un fattore critico per garantire che il prodotto finale sia di alta qualità.

Lo stampo per plastica deve essere stabile e in grado di sopportare le pressioni durante il processo di iniezione. Questo perché la resistenza, la durata, la forma e le dimensioni dei pezzi iniettati dipendono dal tipo di stampo scelto.

Il polimero deve anche comportarsi correttamente mentre scorre insieme allo stampo e lo stampo deve essere progettato con cura per consentire il trasferimento di calore che regola il processo di raffreddamento.

Si tratta di un'operazione complessa che richiede personale altamente qualificato per garantire lo svolgimento dell'intero processo. Pertanto, è imperativo mantenere alta la produttività e la sicurezza dei lavoratori è una preoccupazione primaria.

Progettazione di componenti per lo stampaggio a iniezione

Esistono diversi concetti di base nella progettazione dei componenti che, se seguiti, contribuiranno ad alleviare molti dei problemi che affliggono lo stampatore a iniezione. Tra questi vi sono:

- Mantenere il spessore della parete il più uniformemente possibile.

Differenze di spessore di appena il 15-25% spesso portano a segni di affondamento nelle parti più spesse.

La parete spessa potrebbe produrre i vuoti peggiori, che potrebbero influire sulle prestazioni.

Una sezione a gradini può spesso conferire rigidità (cfr. lastre ondulate per tetti). Anche le sezioni scatolari possono essere rese più rigide, pur mantenendo il loro spessore uniforme, arrotondando leggermente gli angoli.

Se si introducono nervature e bocchette, è possibile che si verifichino segni di affondamento, difficili da evitare.

Una regola utile è quella di realizzare le nervature solo per due terzi dello spessore generale della parete e di progettare le bugne in modo analogo, facendo in modo che i fori penetrino per un terzo della profondità nella parete.

- Lo spessore della parete non deve essere superiore a quello necessario per ottenere la resistenza e la rigidità richieste..

In questo modo si riduce al minimo l'impiego di materiale e si ottiene un ciclo di tempo il più breve possibile. L'uso attento di cancelli multipli può probabilmente risolvere i problemi di riempimento dello stampo.

- Sottotagli e le forme rientranti causano costi aggiuntivi sia in stampo produzione e in stampaggio tempo (il funzionamento del nucleo laterale aumenta molto spesso il ciclo di tempo)

Spesso possono essere evitati utilizzando semplici metodi di assemblaggio applicati a due o più componenti.

Uno dei più diffusi è l'accoppiamento per interferenza, in cui un componente è dotato di una clip o di un altro dispositivo che si innesta fortemente con l'altro componente e li tiene uniti (cfr. il cordone dell'otturatore).

È possibile utilizzare anche la saldatura per attrito, a piastra calda o a ultrasuoni, ma in generale la cementazione con solventi o adesivi a base di solventi è sconsigliata allo stampatore a causa dei rischi di incendio e di tossicità e dei problemi di recupero dei solventi.

- Evitare l'uso di stampato inserti se possibile.

Utilizzate invece inserti a graffa o a molla nei fori ciechi, più facili da realizzare con lo stampaggio a iniezione.

Lo stampaggio a inserti spesso comporta un notevole spreco di tempo, sia per l'operatore che per la macchina, che in genere è la parte più costosa del processo.

- Dare il massimo generoso radius possibile.

Gli spigoli vivi, sia esterni che interni, sono un fattore di stress naturale. Tuttavia, un raggio di 1 -5 mm alleggerisce notevolmente la situazione e aumenta la resistenza agli urti di cinque o dieci volte.

I progettisti di componenti per lo stampaggio a iniezione possono richiedere qualcosa di difficile da stampare. Come dice il produttore di una nota marca di utensili manuali in una pubblicità: "Occasionalmente, anzi così raramente, che ci si sente piuttosto in colpa a parlarne", I designer sono noti per creare cose che sono solo un po' difficili da realizzare.

I progettisti possono lavorare in uno stato di ignoranza: ignoranza delle condizioni di servizio di un componente, ignoranza delle prestazioni di servizio di un materiale e ignoranza dei molti fattori coinvolti nel passaggio dalla progettazione del componente allo stampaggio completo della plastica.

La formazione è necessaria, ma ancor di più la consultazione e la cooperazione. Un collegamento regolare tra l'utente finale, i progettisti di componenti, i progettisti di stampi e i tecnologi di stampaggio eviterà l'insorgere di molti di questi problemi.

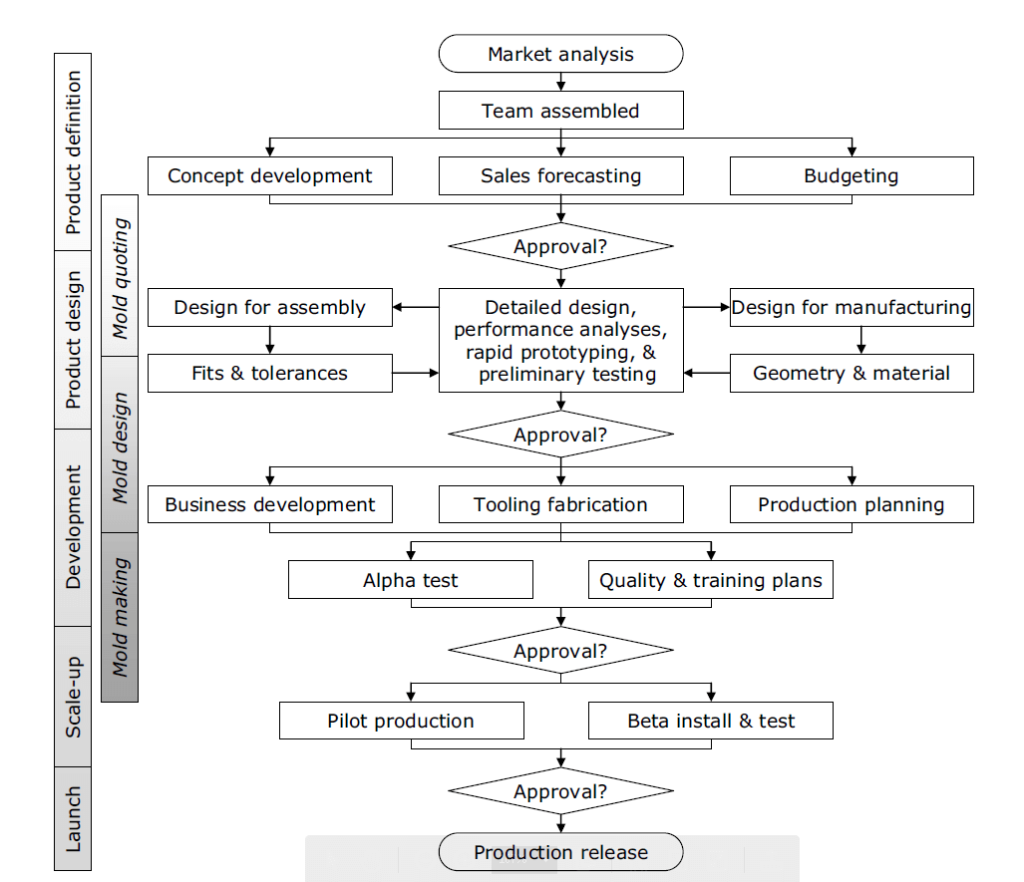

Esempio di approccio alla progettazione dello stampaggio a iniezione:

1. Definire lo scopo e le prestazioni del prodotto di stampaggio a iniezione.

2. Determinare se il prodotto ha limitazioni di spazio e di carico.

3. Definire il modo in cui il prodotto di stampaggio a iniezione sarà esposto alle sollecitazioni ambientali durante la sua funzione prevista.

4. Scegliere due o tre materiali che sembrano soddisfare le condizioni ambientali e i requisiti di resistenza.

5. Eseguire diverse prove con diversi materiali e geometrie per valutarne l'idoneità all'applicazione in esame.

6. Condurre un'analisi approfondita del rapporto costo-efficacia dei disegni di sperimentazione. Determinare i diversi livelli di prestazione e i costi associati a ciascun livello di prestazione, per quanto possibile con i dati disponibili.

7. Determinare il metodo di fabbricazione più appropriato per il progetto del prodotto di stampaggio a iniezione.

8. Con la valutazione preliminare, selezionare le alternative più logiche e preparare un progetto dettagliato del prodotto.

9.Sulla base del progetto dettagliato del prodotto finale, determinare il progetto probabile, il materiale e il processo di fabbricazione.

10. Se necessario, costruire un modello per testare l'efficacia del prodotto.

11. Creare prototipi.

12. Sviluppare e testare prototipi di prodotti per determinare se servono allo scopo prefissato.

13. Sulla base del test del prototipo, lo stampista deve riprogettare il prodotto.

14. Eseguire nuovamente il test.

15. È necessario condurre test sul campo.

16. Aggiungere le istruzioni per l'uso del software.

17. Design pronto

Risoluzione dei problemi di stampaggio a iniezione

1. Breve ripresa: I pezzi in plastica prodotti dalle aziende di stampaggio a iniezione presentano bordi irregolari e incompleti. Di solito si verifica nel punto più lontano del cancello, alle radici delle nervature sottili e lunghe.

2, Restringimento: Occasionalmente, un punto: 1. quando lo spessore del materiale è irregolare, 2. sezione spessa di un pezzo stampato a iniezione, 3. sezione di boss e nervature. A causa del ritiro, le parti in plastica si ammaccano, diventano irregolari e ondulate in condizioni di scarsa illuminazione.

3, Flash: Il bordo di un pezzo con uno strato extra sottile di plastica si trova spesso nei seguenti punti: 1. Linea di demarcazione; 2. Anima mobile; 3. Posizione del perno di espulsione, posizione dell'attacco, posizione del foro, posizione dello scatto.

4. Bolle: Le bolle sulla superficie della plastica hanno un colore diverso da quello circostante e sono tipiche: 1. bolle causate da gas, aria e acqua-gas che non vengono rilasciate in tempo. 2. bolle causate dal ritiro. Le bolle nella parte trasparente sono particolarmente evidenti.

5. Linea di saldatura: Quando più fronti di flusso fuso coincidono tra loro, sulla superficie di un pezzo in plastica compare un segno di saldatura profondo. Questo fenomeno si verifica soprattutto alla confluenza di più fronti di flusso fuso.

6, BruciaturaNon si tratta di una superficie piatta. Di solito si tratta di macchie scure o nere; di solito si trovano in sezioni dove è difficile riempire e intrappolare facilmente il gas.

7, Macchie nere: sulla superficie delle parti in plastica sono evidenti impurità nere, causate principalmente dall'uso di materiali misti.

8. Decolorazione: La leggera differenza di colore tra la parte in plastica reale e il colore richiesto è molto evidente e generalmente è dovuta al fatto che il pigmento non è corretto, il rapporto di miscelazione non è corretto o lo stampo è impostato alla temperatura sbagliata.

9. Rughe: Le parti in plastica presentano linee ondulate sulla superficie causate dal raffreddamento della resina che scorre.

10. Deformazione: Le parti in plastica presentano distorsioni, ondulazioni, curve, e questo è particolarmente frequente nelle bugne, nelle nervature e nelle parti a iniezione di forma rotonda. Queste caratteristiche sono particolarmente comuni nello stampaggio a iniezione di PP.

11. Materiali sbagliati: A differenza dei materiali specificati, quello qui presente può essere identificato controllando l'etichetta della confezione, la densità, la continuità di combustione, il colore della fiamma, il colore del fumo e la lunghezza delle fiamme.

12. Attenersi allo stampo: La parte in plastica incompleta che rimane nella cavità, a differenza del colpo corto, o a causa della mancata progettazione del sistema di espulsione dello stampo, la parte in plastica è difficile da espellere dalla cavità, in genere nelle aree a parete sottile, nelle bugne e negli incastri.

13. Graffio: La superficie delle parti in plastica sfrega contro la superficie della cavità durante l'espulsione, per cui molte di esse presentano graffi sulla superficie.

14, Sovraflusso: È causata generalmente da un danno alla cavità e si verifica sulla sezione attiva, sulle boccole, sui perni di espulsione e sulla superficie di separazione.

Clicca per maggiori informazioni per quanto riguarda la risoluzione dei problemi di stampaggio a iniezione.