Le développement de nouvelles pièces en plastique nécessite une approche approfondie et systématique afin de garantir la réussite de la conception, de la fabrication et de la mise en œuvre. De la définition des exigences aux procédures d'essai et de contrôle de la qualité, chaque étape joue un rôle essentiel. Dans cet article, nous allons approfondir chaque étape du développement de nouvelles pièces en plastique, en fournissant des informations et des conseils tout au long du processus.

Établir des exigences et des objectifs clairs :

L'étape initiale du développement des pièces en plastique consiste à définir clairement les exigences et les objectifs, y compris les applications prévues, les exigences de fonctionnalité, les dimensions, les exigences de résistance, les propriétés souhaitées, les conditions environnementales, les exigences de conformité aux réglementations, etc. Une connaissance approfondie de tous ces éléments permet d'établir une base solide pour les processus de conception et de fabrication à venir.

Il est impératif d'impliquer les parties prenantes, notamment les ingénieurs, les concepteurs et les utilisateurs finaux, pendant la phase de définition des besoins, afin de recueillir des informations et des points de vue qui garantissent que votre conception répond aux critères souhaités et atteint les résultats escomptés. En associant à cet effort des experts compétents qui comprennent les besoins du public cible, vous pouvez vous assurer que les résultats souhaités de la conception seront atteints.

Design conceptuel :

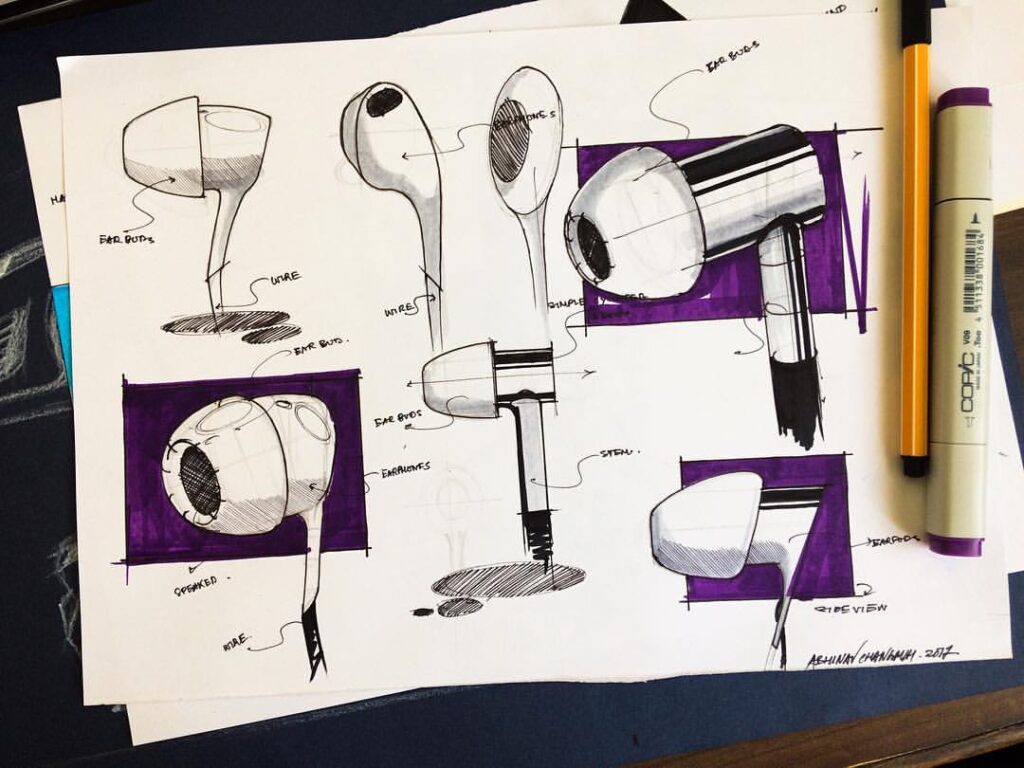

Sur la base de vos exigences, l'étape suivante consiste à concevoir la pièce en plastique. Il s'agit de traduire vos exigences en formes visuelles à l'aide d'un logiciel de conception assistée par ordinateur (CAO) afin que les concepteurs puissent produire des modèles en 3D qui illustrent la forme et les exigences d'assemblage de la pièce.

Logiciel de conception :

- SolidWorks,

- AutoCAD,

- Fusion 360

- Flux de moulage:

- Siemens NX:

- Solid Edge

- CATIA

Dans le cadre de la phase de conception, il est essentiel que les concepteurs revoient fréquemment leurs dessins en tenant compte des commentaires et des révisions, afin de les affiner davantage et de répondre à toutes les exigences de manière adéquate. En outre, l'identification précoce de tout problème ou obstacle lié à la fabrication permet de résoudre les problèmes plus rapidement et à moindre coût.

En ce qui concerne les formats de fichiers pour la conception de composants en plastique, les formats suivants sont couramment utilisés :

- Formats CAO:

- DWG (dessin AutoCAD)

- DXF (Drawing Exchange Format)

- DGN (MicroStation Design)

- Outillage (partie)

- Formats d'échange de modèles 3D:

- STL (Standard Tessellation Language)

- STEP (Standard for the Exchange of Product Data)

- IGES (Initial Graphics Exchange Specification)

Sélection des matériaux :

Choisir un idéal matière plastique Le choix d'une matière plastique pour le développement d'une pièce est d'une importance vitale pour sa réussite. Le choix d'une matière plastique peut dépendre de plusieurs considérations telles que les propriétés mécaniques souhaitées, les implications environnementales et les exigences esthétiques, ainsi que les contraintes de coût. Les options courantes de moulage par injection sont les suivantes

- Polyéthylène (PE)

- Polypropylène (PP)

- Chlorure de polyvinyle (PVC)

- Polyéthylène téréphtalate (PET)

- Polystyrène (PS)

- Acrylonitrile Butadiène Styrène (ABS)

- Polycarbonate (PC)

- Polyamide (PA)

- Polyéthylène téréphtalate glycol (PETG)

- Fluorure de polyvinylidène (PVDF)

- Polyuréthane (PU)

- Polyoxyméthylène (POM)

Pour sélectionner le matériau idéal, il est nécessaire d'évaluer soigneusement les propriétés et les caractéristiques de chaque option - notamment la solidité, la durabilité, la flexibilité, la résistance à la température, la résistance chimique et le coût - en donnant la priorité à une option plutôt qu'à une autre. La consultation de fournisseurs de matériaux ou d'experts pour le choix d'un matériau approprié permet de s'assurer qu'il répond aux exigences souhaitées.

Validation de la conception :

Après avoir achevé la phase de conception et de sélection des matériaux, il devient essentiel d'effectuer un processus méticuleux de validation de la conception visant à vérifier si les fonctionnalités prévues sont respectées avant de passer à la production. La validation peut être effectuée au moyen d'un logiciel de simulation ou d'essais physiques, ou les deux, en fonction des besoins liés à la complexité du produit.

Les logiciels de simulation permettent d'effectuer des évaluations dans de nombreux domaines, notamment la distribution des contraintes, la moulabilité et d'autres aspects techniques. Ils donnent un aperçu clair de la faisabilité et des solutions d'optimisation en mesurant divers scénarios et facteurs de capacité de charge à un stade précoce avant la production, ce qui permet d'éviter les risques d'échec qui peuvent survenir plus tard au cours du processus de développement.

Tests physiques aident à valider les performances des pièces par rapport à des critères spécifiques tels que les mesures de précision dimensionnelle via des vérifications du facteur de stabilité environnementale, des analyses de traction ou des niveaux de résistance aux chocs nécessitant une confirmation pour les besoins uniques de chaque pièce ; ces tests garantissent en outre la conformité avec les réglementations en vigueur et les niveaux de satisfaction des clients.

Outillage et fabrication :

Une fois la conception vérifiée, l'étape suivante de la fabrication consiste à créer l'outillage approprié, c'est-à-dire à concevoir et à fabriquer les éléments suivants moules d'injection pour cette pièce particulière. Les moules d'injection jouent un rôle essentiel dans ce processus, car ils définissent la forme finale de la pièce.

La collaboration avec un fabricant d'outillage expérimenté est essentielle pour produire un moule précis. Les concepteurs et les experts en outillage apporteront leur aide au cours de la production de l'outillage.

Ensemble, nous collaborerons étroitement à la conception de moules optimaux, à la sélection des matériaux à utiliser et à l'installation de systèmes de refroidissement et d'éjection appropriés. La collaboration étroite comprendra également l'engagement d'un fabricant d'outillage expérimenté en tant que consultant pour toutes les questions relatives à la conception des moules, à la sélection des matériaux et aux considérations de fabrication afin de rationaliser le processus de production et de maximiser la productivité.

L'analyse du flux du moule (une simulation du processus de moulage par injection), effectuée pendant la phase d'outillage, peut détecter des problèmes tels que des pièges à air, des lignes de soudure ou un rétrécissement excessif qui doivent être résolus afin d'améliorer la qualité globale et la cohérence des pièces plastiques finales produites à partir des moules d'injection. En prenant des mesures au stade de l'outillage plutôt qu'à un stade ultérieur de la chaîne de production, il est possible d'améliorer considérablement la qualité et l'homogénéité des pièces plastiques finales produites.

Moulage par injection :

Le moulage par injection est l'un des procédés les plus moyens efficaces L'injection à haute pression permet de forcer le plastique liquide à pénétrer dans les cavités du moule et de le laisser se solidifier au fur et à mesure qu'il refroidit et se solidifie avec le temps. Toutefois, pour obtenir une efficacité maximale, il faut contrôler avec précision plusieurs paramètres tels que la température et la pression avant que le temps de refroidissement ne soit atteint - tous ces paramètres doivent être surveillés de près pour obtenir des résultats optimaux.

Le partenariat avec un fournisseur expérimenté dans le domaine du moulage par injection est primordial pour une bonne configuration, l'optimisation du processus et le contrôle de la qualité pendant la production. Ils collaboreront étroitement avec les équipes de conception pour sélectionner les matériaux adaptés aux paramètres optimaux de moulage par injection, en fonction des propriétés des matériaux et des spécifications des pièces.

À chaque étape de la production du moulage par injection, des mesures de contrôle de la qualité doivent être mises en œuvre afin de surveiller la production et de garantir que les pièces fabriquées répondent aux normes et aux spécifications requises. Il peut s'agir d'inspections dimensionnelles, d'essais sur les propriétés des matériaux et d'essais fonctionnels qui vérifient les performances et la qualité des pièces. L'utilisation de processus d'assurance qualité robustes permet d'identifier rapidement tout écart ou problème, ce qui réduit les déchets tout en garantissant une qualité constante des pièces.

Essais et contrôle de la qualité :

Le développement de nouvelles pièces en plastique nécessite une mise en œuvre minutieuse des procédures d'essai et de contrôle de la qualité afin d'obtenir des résultats optimaux. Il est essentiel de valider leurs performances à l'aide de méthodes d'essai robustes qui examinent leur durabilité, leur fiabilité et leurs propriétés mécaniques. Les inspections dimensionnelles garantissent la conformité aux spécifications définies, en plus des évaluations des propriétés des matériaux, telles que la résistance à la traction, la résistance aux chocs ou les analyses de stabilité thermique, pour une meilleure compréhension de ces qualités.

Les aspects fonctionnels des pièces en plastique sont tout aussi importants, car ils reflètent les performances utilisables lorsqu'elles sont assemblées ou ajustées correctement selon les spécifications de conception, que le SPC aide à maintenir tout au long des cycles de production en recueillant continuellement des données de son champ d'application, tout en appliquant des méthodologies établies à cet effet.

Enfin, mais non moins important, il convient d'accorder une attention particulière aux performances à long terme, ce qui n'est possible qu'en recalibrant efficacement les matériaux choisis après avoir effectué des tests de vieillissement accéléré. Les facteurs de stress environnementaux, tels que l'exposition aux éléments extérieurs, fournissent des indications sur les mesures de la durée de vie attendue, dans le but ultime d'offrir une plus grande valeur au consommateur.

Mise en œuvre et retour d'information :

Une fois que les nouvelles pièces en plastique ont été développées et testées avec succès, l'étape suivante consiste à les intégrer dans une application ou un produit. Vous devez surveiller les performances tout en recueillant les réactions des utilisateurs ou des clients afin d'évaluer les niveaux de satisfaction et d'identifier les améliorations ou les modifications nécessaires.

L'amélioration continue est la pierre angulaire du développement. Examinez et modifiez régulièrement les processus de conception et de fabrication en fonction du retour d'information ou des enseignements tirés afin d'améliorer en permanence l'efficacité, la fiabilité et les performances des pièces en plastique.

Conclusion :

La production de nouvelles pièces en plastique nécessite un processus organisé et complet comprenant de nombreuses étapes depuis la définition des besoins jusqu'aux essais et au contrôle de la qualité. En travaillant avec des professionnels expérimentés et des

En suivant ces étapes, vous pouvez concevoir avec succès de nouvelles pièces en plastique qui répondent aux applications prévues, en offrant fonctionnalité, durabilité et fiabilité dans leurs applications. Dans la mesure du possible, faites participer les parties prenantes à la validation des conceptions, à la sélection des matériaux appropriés pour les processus de fabrication qui optimisent la productivité, ainsi qu'à la mise en œuvre de mesures d'assurance qualité rigoureuses afin de produire des pièces de haute qualité qui contribuent de manière significative à la réussite du projet.