Qu'est-ce qu'un moule en plastique ?

Qu'est-ce qu'un moule en plastique ?

L'outillage utilisé pour le moulage par injection de plastique est appelé moule en plastique ou moule à injection de plastique.. Le moule en plastique est un processus industriel qui permet de produire des composants en plastique précis en utilisant le moulage par injection. Il permet également de créer des formes complexes adaptées à différentes applications industrielles.

Étapes de la création d'un moule en plastique

- Commencez par utiliser un logiciel de CAO pour élaborer une conception précise du moule en plastique, ce qui devrait être la première étape.

- Le moule doit être fabriqué en acier ou en aluminium en raison de leurs caractéristiques supérieures en termes de dureté, de rapidité de transfert de la chaleur et de durabilité.

- L'usinage CNC, l'électroérosion, les bains et les meules doivent être utilisés pour construire le moule afin de répondre aux exigences de la conception.

- Une procédure d'essai appropriée doit être exécutée pour déterminer si le moule fonctionne correctement et répond aux exigences de qualité.

- La production de pièces en plastique à partir du moule peut commencer après la fin de la phase d'essai.

Tableau comparatif des moules en plastique

| Fonctionnalité | Mauvais concurrent A | Concurrent B | Nos moules en plastique |

|---|---|---|---|

| Durabilité | Durée de vie réduite et vulnérabilité à l'usure | Usure régulière | Grande durabilité et longue durée de vie |

| Précision | Résultats incohérents et précision limitée | Précision limitée | Haute précision dans toutes les pièces |

| Coût | Coûts de production élevés | Frais cachés | Rentabilité grâce à une structure de prix claire |

Cas d'utilisation courants pour les moules en plastique

Les fabricants de pièces en plastique utilisent ce matériau pour créer des tableaux de bord et des panneaux extérieurs de véhicules et d'autres composants automobiles. Les moules en plastique conviennent parfaitement à la fabrication des boîtiers et des composants internes des appareils électroniques grand public. Dispositifs médicaux : Essentiel pour la fabrication de composants précis et stériles dans le domaine des soins de santé.

Selon les caractéristiques du plastique moulé, les moules en plastique sont divisés en moules thermodurcissables et en moules thermoplastiques.

De par sa nature même, un moule à injection doit répondre à une multitude de demandes simultanément lors du processus de moulage. Pour former un composant en plastique ayant la forme de la cavité du moule, le moule doit contenir le polymère fondu à l'intérieur de la cavité du moule. La chaleur est transférée du polymère fondu chaud à l'acier du moule plus froid, afin de donner des produits moulés par injection aussi uniformes et bon marché que possible. Enfin, le moule produit une éjection relativement répétée de la pièce, ce qui rend les moulages ultérieurs plus efficaces.

Le moule à injection est censé remplir ces trois fonctions - contenir la matière en fusion, transférer la chaleur et expulser les pièces moulées - ainsi que des exigences supplémentaires. Si l'on prend l'exemple du confinement du polymère fondu dans un moule, il est impératif que le moule résiste à des forces énormes susceptibles de le faire dévier ou de l'ouvrir, et il doit contenir un système d'alimentation qui dirige le polymère fondu de la machine de moulage vers une ou plusieurs cavités dans le moule.

En outre, ces fonctions secondaires peuvent donner lieu à des fonctions tertiaires lorsque des composants ou des caractéristiques spécifiques du moule sont utilisés pour les accomplir. Les moules à injection remplissent un certain nombre de fonctions, mais ils ne doivent être considérés que comme un échantillon des fonctions primaires et secondaires nécessaires pendant la phase de conception. Malgré cela, un concepteur compétent saura reconnaître si différentes fonctions imposent des exigences contradictoires à la conception du moule. Des lignes de refroidissement multiples et étroitement espacées peuvent assurer un refroidissement efficace en se conformant à la cavité du moule.

Lorsqu'il s'agit de retirer des pièces, des broches d'éjection peuvent être nécessaires aux endroits où les lignes de refroidissement ne sont pas souhaitées. C'est au concepteur du moule qu'il incombe de concevoir un moule qui réponde à ces exigences contradictoires. En cas de doute, les concepteurs novices ont tendance à surconcevoir. Cette tendance conduit souvent à des moules de grande taille, inefficaces et coûteux.

La structure d'un moule d'injection

Les moules d'injection présentent toutes sortes de structures, des moules à deux plateaux aux moules à canaux chauds, en fonction des exigences de l'application et de la conception, mais ils sont généralement constitués des éléments suivants: :

- Socles de moules Les socles de moules constituent des fondations sûres et précises pour les moules. Le moule repose sur cette structure rigide généralement construite en acier doux tel que S50C, P20 ou, plus cher, en acier 718, 1.2344.

- Une partie importante d'un moule est le cavité du mouleLes cavités des moules jouent un rôle essentiel dans le moulage ; elles déterminent à la fois la forme et la taille des pièces moulées. L'acier trempé tel que le 718, le 1.2738, le NAK 80, le 2344 ou le S136 est couramment utilisé, souvent usiné avec précision à l'aide d'une CNC à grande vitesse ou d'une électroérosion à miroir pour obtenir des résultats irréprochables et sans défaut.

- Le moule d'injection noyau détermine la forme et les caractéristiques internes de la pièce finie. La cavité d'un moule, la partie extérieure qui définit sa forme externe, est généralement constituée d'un matériau plus durable pour la création de la forme externe. En tant qu'autre partie de la structure du demi-moule, les inserts de noyau peuvent également être attachés à ce que l'on appelle le demi-moteur, qui se met en place lors de la fermeture et prend sa forme lorsque vous fermez votre demi-moule. Comme tous les composants des moules à injection, les noyaux jouent un rôle essentiel dans le moulage des pièces finies en fonction des dimensions internes et des caractéristiques externes exigées par les fabricants de produits finis.

- La matière en fusion pénètre dans la cavité d'un moule par la carotte et les canaux. Un système d'obturation dirige ce flux à l'aide de plusieurs vannes, telles que des vannes latérales, des vannes à pointe, des vannes directes, des vannes sous-marines et des canaux ; les canaux servent de passages entre la carotte et la cavité du moule par l'intermédiaire des vannes.

- La matière en fusion pénètre dans la cavité d'un moule par la carotte et les canaux. A système de portillon dirige ce flux à l'aide de plusieurs portes telles que des portes latérales, des portes à point d'épingle, des portes directes, des portes sous-marines et des canaux ; les canaux servent de passages de la carotte à la cavité du moule par l'intermédiaire des portes. La matière plastique fondue est injectée par les portes dans un moule à injection pour commencer à s'écouler vers l'extérieur, et sa taille et sa forme ont un impact immédiat sur sa qualité finale. Les portes du moule se trouvent généralement à la surface des cavités du moule pour distribuer uniformément le plastique fondu avant le début du moulage ; plusieurs variétés seront probablement utilisées en fonction des exigences relatives au matériau, à la taille et à la forme de la pièce à produire.

- Systèmes de refroidissement aident le matériau à se solidifier dans les pièces moulées tout en diminuant la production de chaleur du moule, le temps de refroidissement représentant généralement 70 % de chaque cycle. Leur présence est donc absolument essentielle à l'efficacité des processus de moulage par injection.

- Systèmes d'éjection sont utilisés pour retirer les pièces refroidies et solidifiées des cavités du moule. Les composants d'un système d'éjection comprennent des broches d'éjection, des barres d'éjection, des éjecteurs d'air, des plaques, etc.

Pour les mouvements ou les formes complexes de leurs pièces, les moules à injection peuvent également inclure des glissières ou des élévateurs en plus de ces composants de base.

En fonction du processus de moulage, les moule en plastique est divisé en

- moule d'injection,

- moule de soufflage,

- moule de coulée,

- moule de pressage, etc.

Le site moule d'injection comprend deux sections principales : la moitié mobile et la moitié fixe.

La moitié mobile est montée sur le plateau mobile de l'équipement de moulage par injection, et la moitié fixe est montée sur le plateau fixe.

Au cours du moulage par injection, la moitié mobile et la moitié fixe sont fermées pour développer une structure d'injection et une structure de cavité.

Une fois le moule ouvert, la moitié mobile et la moitié fixe sont séparées pour dégager l'article en plastique du moule en plastique.

Pour réduire la période de conception et de développement des moules, la majorité des moules en plastique fonctionnent avec des bases de moule standard.

Le système d'injection et le système de formage des pièces sont en contact direct avec le plastique et changent en fonction des différents plastiques et produits. Ces deux systèmes sont les pièces les plus complexes et les plus variées du moule et requièrent la plus grande finition et la plus grande précision.

Le site processus de formation des pièces Le plastique fondu chauffé par une machine de moulage par injection est injecté dans la cavité du moule. produits moulés. Ce qui simplifie les choses : fermeture du moule - injection - pression - refroidissement - ouverture du moule - éjection.

Qu'est-ce qu'un moule en plastique ?

Le moule d'injection plastique est généralement composé des éléments suivants :

- fond de mouleLes fabricants de moules : choisissent généralement des moules standard provenant d'usines de fabrication de moules standard, telles que LKM, DME, HUSCO...

- l'insert du moule : il est utilisé pour former des produits en plastique ; un plastique usine de moules La plupart du temps, il est fabriqué par lui-même ; la majeure partie du temps de traitement est consacrée à la production d'inserts de moules.

- Pièces auxiliaires du moule : Ils comprennent l'anneau de positionnement, la douille de buse, le pilier de support, la plaque d'éjection, la douille de guidage, la goupille de guidage, l'anneau de levage, etc.

- Les quatre grands systèmes :

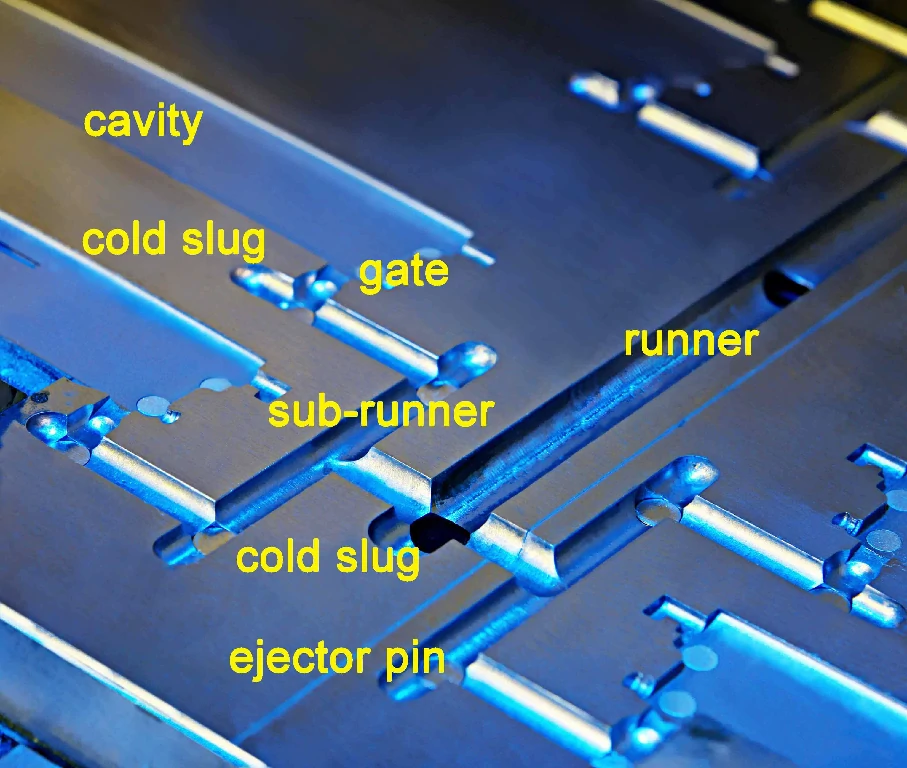

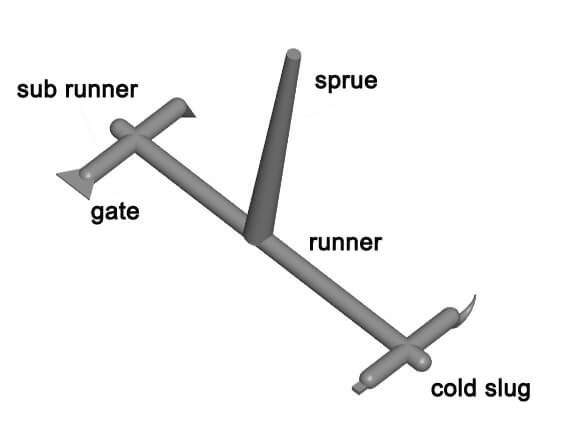

- Système d'injection(runner): Le système d'injection fait référence à la partie de la voie d'écoulement avant que le plastique fondu ne pénètre dans la cavité à partir de la buse, y compris le canal principal, le canal froid, le canal secondaire et l'obturateur. Il est directement lié à la qualité de la pièce moulée et à l'efficacité de la production.

- système d'éjection : goupilles d'éjection, goupilles de lame et manchons.

- Système de chauffage et de refroidissement : canal chaud, dispositif de préchauffage, eau de refroidissement ;

- le système d'aération : la fente d'aération, l'aération du plan de joint, l'aération de l'éjecteur et l'aération de l'insert ;

- mécanisme spécial : Si le produit présente une contre-dépouille ou un trou latéral, le moule en plastique doit concevoir le mécanisme de traction du noyau latéral (également appelé glissière), le mécanisme de traction du noyau incliné (également appelé élévateurs), le cylindre à huile (lorsque la distance de traction du noyau latéral est longue).

Classification des moules à injection :

- Moule à 2 plaquesmoule à carotte : autre nom du moule à carotte, également connu sous le nom de moule à injection plastique à ligne de séparation unique, sa caractéristique est la structure simple du moule, mais la carotte est une partie de la pièce moulée par injection, et elle doit être retirée manuellement par la suite, et la structure du moule à carotte est largement utilisée pour divers types de moules.

- 3 plaques de moule : le moule à porte en pointe et le moule à injection à double plan de joint. La caractéristique de la porte est le point d'épingle et la section de la porte est petite. L'aspect de la pièce moulée par injection est bon, et comme il n'est pas nécessaire de retirer manuellement la porte par la suite, il est avantageux pour la production automatisée. Cependant, la structure du moule à trois plaques est plus complexe et le coût est plus élevé. Il s'applique généralement aux petites et moyennes pièces en plastique. Le matériau de moulage du plastique présente une bonne fluidité.

Différence :

La différence la plus importante entre le moule à trois plaques et le moule à deux plaques est que le moule à trois plaques est doté d'une plaque de coulée supplémentaire (plaque de coulée à retrait automatique).

Le principal système de moulage en plastique

Quatre concepts clés doivent être pris en compte lors de la conception d'un moule. Les lignes suivantes fournissent des informations sur la manière de concevoir un moule.

1.Coureur

Pour concevoir un bon canal de coulée, sa géométrie, sa taille et sa disposition doivent également être correctes, tout comme sa capacité de refroidissement, son éjectabilité et la minimisation des rebroyages. Il est préférable de remplir toutes les cavités en même temps à l'aide d'un système de canaux équilibrés afin de minimiser le temps de cycle et de garantir la plus grande intégrité dimensionnelle possible du produit moulé.

Les canaux longs et minces ou tout canal en forme de demi-lune ou de demi-cercle doivent être remplis à des pressions plus élevées pour éviter que le moule ne se refroidisse prématurément et ne produise des pièces incomplètes. La longueur d'une coulisse longue et épaisse entraîne une augmentation du réaffûtage, ce qui, à son tour, réduit l'efficacité du processus de moulage.

Dans les cas où les intersections des coulisses devraient avoir des goupilles d'éjection positionnées pour éjecter avec une force suffisante, l'éjection de la coulisse devrait toujours être possible. Sur la partie éjectable du moule, il est préférable d'avoir des patins installés pour être éjectés avec l'éjecteur.

Coureur principal

Il s'agit d'une partie du moule qui fixe la buse de la presse à injection à la carotte. La partie supérieure de la carotte est concave pour toucher la buse.

Le diamètre de l'une des extrémités de la carotte doit être légèrement supérieur à la taille de la buse (0,8 mm) afin d'éviter un écoulement excessif et d'éviter que les deux ne se bouchent en raison d'un mauvais positionnement.

La taille de l'une des extrémités est déterminée par les dimensions de l'article, généralement de 4 à 8 millimètres. La taille de la coulisse doit être augmentée vers l'intérieur à un angle de 3° à 5° pour faciliter l'éjection des coureurs.

Outre la géométrie, la taille et la disposition correctes des canaux, de bons canaux doivent également se refroidir rapidement, être éjectables et avoir très peu de rebroyage. Pour remplir toutes les cavités simultanément, un système de canaux équilibré est nécessaire, ce qui minimise le temps de cycle et permet au produit moulé de rester intact sur le plan dimensionnel.

Les canaux longs et minces ou les canaux en demi-lune nécessitent des pressions d'injection plus élevées pour éviter que les pièces ne deviennent incomplètes si le moule se refroidit trop rapidement. Les canaux longs et épais entraînent une augmentation de la matière rebroyée, ce qui réduit l'efficacité de l'opération. Des goupilles d'éjection doivent être mises en place pour expulser les canaux à la convergence des canaux froids.

Des glissières doivent être installées dans la moitié centrale du moule de manière à ce que l'éjecteur puisse les pousser hors du moule.

Sous-coureur

Il s'agit essentiellement d'un petit canal reliant le canal principal et chaque cavité pour la construction d'un moule en plastique à cavités multiples. Pour que la résine fondue occupe la cavité à une vitesse équivalente, la disposition des canaux du moule doit être symétrique et équidistante.

La forme et les dimensions de la glissière ont une incidence sur le flux de matière plastique fondue, la décharge de l'article et la construction du moule. Dans de nombreux cas, les sections trapézoïdales ou semi-circulaires sont utilisées pour la conception des canaux, et elles sont usinées sur la moitié d'éjection du moule pour que la goupille d'éjection puisse sortir.

L'extérieur de la glissière doit être fini pour minimiser la résistance à l'écoulement afin de produire une vitesse de remplissage plus rapide. Les dimensions de la glissière varient en fonction du type de matière plastique, des dimensions et de l'épaisseur de l'article.

Pour la plupart des thermoplastiques, la circonférence de la section transversale de la coulisse ne dépasse pas 8 millimètres, au maximum 10-12 millimètres, au minimum 2-3 millimètres. La section transversale doit être aussi petite que possible pour réduire la mauvaise utilisation de la résine et raccourcir la période de refroidissement.

Limace froide

Il s'agit d'un canal prolongé situé à l'extrémité du canal principal pour capturer la résine froide entre les deux cycles, évitant ainsi le blocage éventuel du canal principal ou de la porte.

Si la résine froide se mélange directement à la cavité, la contrainte intérieure proviendra probablement de l'article moulé par injection.

La balle froide a un diamètre d'environ 8,5 à 10,5 mm et une profondeur de 6,5 mm. Pour faciliter l'éjection, la base est généralement saisie par un extracteur. L'extrémité de l'extracteur doit être créée en forme de zigzag ou d'encoche pour que le cold slug puisse être facilement retiré au cours de l'éjection.

2. contrôle de la température pour le refroidissement

Lorsque le moule d'injection est rempli de plastique, il doit être refroidi pour que le plastique puisse se solidifier et conserver sa forme. Il existe plusieurs façons de refroidir un moule à injection, et la plus efficace dépend de la taille et de la forme du moule.

Pour répondre aux exigences de la procédure de moulage par injection en matière de température du moule, une technologie de contrôle de la température est nécessaire pour réguler le niveau de chaleur du moule.

Pour les moules d'injection à injecter thermoplastiquesLe système de refroidissement est généralement conçu pour refroidir le moule. La méthode la plus courante consiste à percer des conduites d'eau de refroidissement à l'intérieur du moule et à utiliser un liquide froid en mouvement pour évacuer la chaleur du moule.

Outre le chauffage du moule, il convient d'envisager l'utilisation de liquides ou de vapeurs chauds dans les conduites d'eau, et une barre chauffante peut être montée à l'intérieur et autour du moule.

Le refroidissement du moule est une mesure essentielle pour déterminer la qualité du produit remis au client en termes d'intégrité dimensionnelle, de propriétés physiques, de finition de surface, de retrait et de résistance des lignes de soudure.

Un refroidissement irrégulier à l'intérieur d'une longue cavité entraînera un mauvais contrôle du gauchissement. Il est impératif de refroidir tous les noyaux, en particulier si le rapport entre la longueur et le diamètre du noyau est supérieur à quatre. Des noyaux chauds entraînent des imperfections de surface et prolongent le processus de moulage.

L'efficacité du transfert de chaleur d'une couche d'eau sur les broches est beaucoup plus élevée que celle de la couche d'air. Les broches d'éjection pour les résines flexibles doivent être refroidies avant d'être éjectées.

La possibilité de contrôler la température de la zone de l'axe d'extraction de la carotte réduit le temps nécessaire au cycle du moule et le nombre d'interruptions pendant le processus d'éjection.

Pour une régulation efficace de la température, l'écoulement du fluide doit être important et turbulent.

L'utilisation de plaques de moulage en acier inoxydable permet d'éviter la corrosion dans les conduites d'eau ; d'autres moyens de prévenir la corrosion consistent à plaquer les canaux de refroidissement ou à ajouter des inhibiteurs de rouille dans l'eau. Les plaques de moulage doivent être suffisamment épaisses pour accueillir des canaux de refroidissement de taille appropriée.

quelques faits :

Les systèmes de refroidissement des moules d'injection doivent tenir compte de l'emplacement des conduites de refroidissement lors de leur conception. Idéalement, de 12 à 18 mm doit être laissée entre le remplissage et le liquide de refroidissement dans la cavité. Les centres des conduites de liquide de refroidissement doivent être espacés d'environ 5D..

En outre, les lignes de refroidissement ne doit pas être placé à proximité de l'endroit où les flux de fonte se rejoignent finalementLe produit ne doit pas être utilisé dans des conditions difficiles, car cela peut entraver l'écoulement des matières plastiques.

Un autre facteur à prendre en compte est la longueur des canaux de refroidissement. Plus le canal de refroidissement est long, plus il est difficile à traiter et plus l'effet de refroidissement est faible. Le nombre de coudes de la conduite de refroidissement ne doit pas dépasser cinq. La distance entre les tuyaux ne doit pas être inférieure à 30 mm.

Largeur du moule en fonction du diamètre du canal de refroidissement

| Largeur du moule | Diamètre du canal de refroidissement |

| largeur < 200mm | 5-6 mm (ou 3/16″-1/4″) |

| 200mm<largeur<400mm | 6-8mm (ou 1/4″ - 5/16″) |

| 400mm<largeur<500mm | 8-10mm (ou 5/16″-3/8″) |

| 500mm<largeur | 10-13mm (ou 3/8″-1/2″) |

Le type de refroidissement utilisé pour le noyau du moule doit également être pris en compte lors de la conception d'un système de refroidissement de moule à injection. Un insert est la partie du moule qui contient les cavités pour l'injection du plastique.

Si le diamètre de l'insert est inférieur à 10 mmLe refroidissement naturel peut être utilisé. En utilisant la convection, la chaleur peut être dissipée sans lignes de refroidissement spéciales.

Il est possible d'utiliser le refroidissement par incrustation pour les inserts de noyaux. d'un diamètre compris entre 10 et 15 mm. En usinant des canaux dans le noyau lui-même, celui-ci est refroidi de l'intérieur.

Pour refroidir les inserts avec diamètres compris entre 15 et 25 mmUn système de refroidissement par jet peut être utilisé. Dans ce système, une buse pulvérise le liquide de refroidissement directement sur le noyau du moule.

Une vessie de refroidissement + un système d'espacement peuvent être utilisés pour les inserts centraux. entre 25 mm et 40 mm de diamètre. Des entretoises sont utilisées pour maintenir la vessie en place pendant qu'elle est remplie de liquide de refroidissement.

Le liquide de refroidissement ne peut pas être guidé à travers un moule d'injection ayant un grand diamètre d'insertion (plus de 40 mm) et une petite hauteur (moins de 40 mm). Les systèmes de plaques de refroidissement sont plus efficaces dans cette situation. Le noyau du moule est refroidi par une plaque de refroidissement placée au-dessus. Le liquide de refroidissement circule autour du noyau du moule par les canaux de la plaque.

Le type de liquide de refroidissement utilisé dans un système de refroidissement de moule d'injection est le dernier élément à prendre en considération. L'eau est le liquide de refroidissement le plus courant, mais il existe également des options telles que l'huile, l'air et le CO2.

Le liquide de refroidissement le plus efficace est l'eau, mais si elle n'est pas correctement filtrée, elle peut provoquer de la corrosion.

La corrosion ne se produit pas lorsque l'huile est utilisée à la place de l'eau.

Le liquide de refroidissement le plus inefficace est l'air, mais c'est aussi le plus sûr, car il est exempt de corrosion.

Cependant, le CO2 est le type de liquide de refroidissement le plus cher.

Pour qu'un système de refroidissement de moules d'injection soit efficace, il est essentiel de prendre en compte tous ces facteurs.

3. mise à l'air libre

Il s'agit d'une rainure peu profonde pratiquée dans le moule pour libérer l'air contenu dans la cavité ou la matière plastique souple introduite.

Lorsque la résine fondue est projetée dans la cavité, l'air emprisonné dans la cavité doit être évacué du moule par les rainures situées à l'extrémité de l'avant du moule.

Sinon, l'article présentera probablement des vides à l'intérieur (en particulier pour le moulage par injection de résine transparente), des lignes de soudure vulnérables, des tirs non terminés -. Peut-être que l'accumulation d'air produirait des températures excessivement élevées en raison de la pression élevée, ce qui carboniserait l'article.

Les rainures d'aération peuvent être situées à la fois à l'extrémité du flux de matière fondue et sur le P/L du moule. Le dernier endroit mentionné est une fente peu profonde d'une profondeur de 0,03 à 0,2 mm et d'une largeur de 2 à 6,5 mm pratiquée du côté de la cavité du moule en plastique.

Les rainures d'aération ne laisseront pas s'échapper la résine très fondue tout au long du tir, car la résine fondue se refroidira autour de cet endroit et figera les rainures. L'emplacement des rainures d'aération ne doit pas être en face de l'opérateur afin d'éviter une projection inattendue de résine fondue. L'espace entre les broches d'éjection et le trou d'éjection, entre la plaque de décapage de la barre d'éjection et l'insert du noyau, peut être une méthode d'évacuation de l'air.

taille des fentes d'aération des moules en plastique :

| Matière plastique | Profondeur de la fente (mm) | Matière plastique | Profondeur de la fente (mm) |

|---|---|---|---|

| PE | 0.02 | ABS | 0.03 |

| PA (GF) | 0.03-0.04 | PC | 0.04 |

| PP | 0.02 | SAN | 0.03 |

| PA | 0.02 | PBT (GF) | 0.03-0.04 |

| PS | 0.02 | ASA | 0.03 |

| PC (GF) | 0.05-0.07 | PBT | 0.02 |

4. éjection

Les goupilles d'éjection, les manchons, les anneaux d'éjection ou les plaques d'éjection doivent fonctionner sans obstruction pour assurer une éjection régulière.

Un système d'éjection guidée permet un alignement précis du noyau et des goupilles et supportera également les charges afin que les goupilles ne s'usent pas et ne se désalignent pas. Un système de retour anticipé est un autre dispositif de sécurité qui devrait être inclus.

Le système de retour anticipé amène toutes les goupilles d'éjection en position assise avant la fermeture du moule, ce qui évite tout contact accidentel avec une goupille d'éjection qui ne s'est pas complètement rétractée. Tous les moules comportant des éjecteurs ou des manchons sous une quelconque glissière doivent être équipés d'une goupille de protection.

Pour éviter que les broches d'éjection n'entrent en collision avec les glissières, ce verrou les bloque en position rétractée. Les moules en plastique doivent utiliser des systèmes d'éjection spéciaux pour les pièces composées de sections flexibles, à parois minces et profondes qui sont difficiles à éjecter.

Comment choisir l'acier pour moules en plastique :

| durée de vie des moules | <0.2 million | 0,2-0,5 million d'euros | 0,5-1 million | > 1 million |

|---|---|---|---|---|

| insert en acier | P20/PX5 738 | NAK80/718H | SKD61/TDAC(DH2F) | AIASA420/S136 |

| dureté de l'insert | (30±2)HRC | (38±2)HRC | (52±2)HRC | (60±2)HRC |

| acier de base | S55C | S55C | S55C | S55C |

| dureté de la base | (18±2)HRC | (18±2)HRC | (18±2)HRC | (18±2)HRC |

Processus de développement des moules

La figure ci-dessus illustre et décrit un processus itératif de développement de moules tel qu'il est couramment utilisé dans la conception de moules, étant donné que les niveaux d'interaction entre la conception du produit, la conception du moule et le processus de moulage par injection sont considérablement plus élevés.

Afin de réduire le temps nécessaire au développement d'un produit, il est courant que la conception du produit et la conception du moule soient réalisées en même temps. Il est vrai qu'un concepteur de produit peut facilement estimer le coût de la conception d'une pièce préliminaire en tenant compte des dimensions, de l'épaisseur et du matériau de la pièce finale.

Dans le cas où une conception de moule pourrait être développée sur la base de ces informations, une conception préliminaire de moule serait créée et un devis préliminaire serait fourni.

Les mouleurs devront concevoir un moule brut pour établir ce devis préliminaire. Outre la conception du moule brut, les mouleurs devront estimer les variables de traitement critiques telles que le tonnage de la pince, le taux horaire de la machine et les temps de cycle.

Une fois le devis accepté, la conception technique peut commencer.

Tout d'abord, le concepteur de moules prendra en compte de nombreux facteurs avant de concevoir le moule, tels que le type de moule, le nombre de cavités et leur position, ainsi que la taille et l'épaisseur du moule.

Une fois cette étape franchie, chacun des sous-systèmes du moule doit être conçu, ce qui implique parfois de revoir la conception de sous-systèmes déjà conçus.

Dans certains cas, il peut être nécessaire de revoir le système de refroidissement, en fonction de l'emplacement du ou des éjecteurs.

Lorsque la conception du moule est entièrement achevée, la base du moule et les autres matériaux peuvent être personnalisés et commandés en même temps afin de réduire le temps de développement.

L'approche d'ingénierie simultanée ne doit pas être utilisée pour concevoir des aspects flous du produit. En fait, de nombreux fabricants de moules commandent la base et les plaques du moule dès la confirmation de la commande, de manière à ce qu'elles arrivent au bon moment et au bon endroit.

Grâce à ces pratiques d'ingénierie simultanée, les délais généralement associés à la mise au point des moules se mesurent désormais en semaines et non plus en mois.

Depuis des générations, les moulistes créent des moules à un rythme plus rapide pour répondre aux besoins de leurs clients, qui paient traditionnellement plus cher pour des services plus rapides.

Dans un contexte de concurrence accrue, les clients exigent de plus en plus de garanties concernant la qualité des moules et les délais de livraison, des pénalités étant appliquées en cas de non-respect des dates de livraison ou de niveaux de qualité insuffisants.

Pour vérifier la fonctionnalité de base d'un moule, des essais de moulage sont effectués après que le moule a été conçu, usiné, poli et assemblé.

Les moulages seront échantillonnés s'ils ne présentent pas de défauts notables et leur qualité sera évaluée par rapport aux spécifications. Lorsque le moule et le processus de moulage sont bons, ils peuvent produire un bon produit, mais ils doivent être améliorés pour augmenter sa qualité et réduire le coût du produit.

Toutefois, dans certains cas, les moules présentent des "défauts fatals" qui ne sont pas facilement réparables et qui peuvent nécessiter la mise au rebut et la conception d'un moule entièrement nouveau.

Éléments d'un moule en plastique

Les concepteurs et les personnes intéressées par la création d'un moule doivent savoir que les moules sont essentiellement constitués d'un certain nombre d'éléments différents à partir desquels il est possible de choisir un modèle adapté à l'utilisation :

1. Détermination de l'espace des cavités avec les noyaux correspondants (les moules peuvent avoir jusqu'à 144 cavités pour un moule de préforme).

2. Un conduit permettant d'acheminer les matières plastiques (chaudes) de la buse de la machine à la cavité du moule.

- Coureurs à froid (deux ou trois plaques)

- Coureurs à chaud (de différents types)

3. Ventilation : la ventilation naturelle ou la ventilation par aspiration sont toutes deux possibles.

4 Un système de refroidissement conçu pour permettre au produit moulé d'être éjecté de la cavité

5. Différentes options sont prévues pour l'éjection de l'article moulé.

- Retrait des mains

- Douilles et goupilles pour éjecteurs

- Stripteaseur

- Ejection par l'air

- Force d'éjection

- Diverses méthodes de retrait du produit dans le moule

- Méthodes de suppression automatisées

6. Fixation du moule à la machine : plusieurs méthodes sont possibles

- Les moules sont limités à une seule machine

- Le moule peut être utilisé sur plusieurs machines

- Des options de changement de moule faciles à mettre en œuvre

7. Alignement des cavités et des noyaux : les méthodes suivantes peuvent être utilisées :

- Pas de fonction d'alignement

- Douilles et goupilles en laiton (2, 3 ou 4)

- Goupilles de guidage et bagues entre les plaques de la goupille d'éjection

- Localisateur de conicité entre les cavités et les noyaux individuels

8. Un certain nombre de plaques (de moule) seraient nécessaires ici pour soutenir et appuyer les éléments susmentionnés.

Bien que chacune de ces caractéristiques puisse augmenter le coût d'un moule (souvent de manière significative), elles peuvent également améliorer la productivité d'un moule et réduire le coût d'un produit.

Si vous cherchez à choisir le moule le plus approprié (et le plus économique) pour une application particulière, ces facteurs peuvent ne pas être tous nécessaires.

Portes de moules en plastique :

Le portail du moule en plastique fait référence à un chemin d'écoulement court entre le patin et la cavité, qui est l'entrée de la résine dans la cavité.

Il s'agit d'un canal reliant la coulisse et la cavité.

La section transversale de la porte peut être égale à celle de la glissière, mais elle est généralement réduite. Il s'agit donc de la plus petite partie de l'ensemble du système de coulée. La conception de l'opercule est liée à la taille, à la forme, à la structure du moule, aux conditions d'injection et aux propriétés des pièces en plastique.

Le rôle du portail :

- Il peut contrôler le débit :

- La solidification précoce de la matière fondue dans cette partie peut empêcher le reflux :

- La matière en fusion qui passe à travers est soumise à un fort cisaillement pour augmenter la température, ce qui abaisse la viscosité et augmente la fluidité :

- Il pourrait faciliter la séparation des produits et du système de roulement.

La forme, la taille et l'emplacement de la porte dépendent du plastique, de la taille et de la structure de l'article. La forme de la section transversale de la porte est rectangulaire ou circulaire, la surface de la section transversale doit être petite et la longueur doit être courte.

L'emplacement du portillon doit généralement être choisi là où le produit est le plus épais sans en affecter l'aspect. La forme, la quantité, la taille et l'emplacement de l'obturateur influencent grandement la qualité des pièces en plastique. Le choix de l'ouverture est donc l'un des points clés de la conception d'un moule en plastique.

Porte directe

- Pour :

1) perte de basse pression ;

2) le traitement est simple.

- Cons :

1) la contrainte près de la porte est importante, et la contrainte du produit est inégale et facile à déformer.

2) il est nécessaire d'enlever manuellement la barrière avec un travail supplémentaire. De plus, cela laissera des marques évidentes sur la surface du produit.

Application :

1) il convient aux pièces de grande taille et de forme profonde. Pour les pièces simples, il est susceptible de se déformer en raison du retrait et de la contrainte.

2) pour les pièces qui ne sont pas autorisées à porter des marques de portillon sur la surface, le portillon peut être placé dans la surface intérieure de la pièce, ce qui constitue un moule inversé.

porte latérale

- Pour :

1) forme simple et usinage facile.

2) il est plus facile d'enlever la porte.

- Cons :

1) La porte ne peut pas se séparer automatiquement du produit.

2) la partie en plastique laissera les marques de la porte sur la partie en plastique, évidemment

Application :

Convient à toutes sortes de pièces, mais pas aux pièces profilées à canon long.

porte à pic

- Pour :

1) La position de la porte peut être réglée sur la surface la plus élevée ;

2) la porte peut être séparée de la pièce automatiquement.

3) la porte est petite, et la porte marque la colle est petite.

4) la contrainte à proximité de l'emplacement de la porte est faible, et les pièces moulées par injection ne sont pas faciles à déformer.

- Cons :

1) la pression d'injection est élevée, et il n'est pas approprié d'utiliser des matières plastiques peu fluides.

2) utilisent généralement une structure de moule à 3 plaques, la structure du moule est complexe et le coût est élevé.

Application :

Comme il est possible de concevoir plusieurs points d'entrée, il est souvent utilisé pour les pièces d'enveloppe de grande surface.

- Pour :

1) lorsque le plastique s'écoule à travers la porte, le plastique fondu se répartit plus uniformément dans la direction transversale et réduit la contrainte interne.

2) empêcher l'entrée d'air dans la cavité et éviter les défauts, tels que les stries et les bulles d'argent.

- Cons :

1) la partie ne peut pas être séparée automatiquement de la porte.

2) le reste du matériau du portillon restera sur la pièce en plastique et devra être coupé manuellement.

Application :

Couramment utilisé pour produire des feuilles minces et des pièces larges, ainsi que des matériaux peu fluides, tels que le PC, le PMMA, etc.

porte sous-marine (posée sur des éjecteurs ou des nervures)

- Pour :

1) le choix de la position du portail est plus souple ;

2) la porte peut être séparée automatiquement de la partie en plastique.

3) la matrice à deux plaques et la matrice à trois plaques peuvent être utilisées.

4) l'opercule peut se séparer de la partie en plastique sans traitement ultérieur de l'opercule

5) l'emplacement de la porte se trouve à l'intérieur des pièces en plastique et n'affecte pas l'aspect de la pièce.

- Cons :

1) la zone trouble est difficile à éliminer.

2) il devrait couper artificiellement les reliques redondantes de la porte ;

3) la perte de pression entre la porte et la cavité est importante.

4) l'aspect de la surface de la pièce en plastique peut présenter des traces d'empreintes digitales.

5) le processus d'usinage est complexe ;

6) la conception déraisonnable conduirait facilement à briser la porte et à bloquer le canal de la porte.

Application :

Il convient pour les pièces en plastique d'aspect extérieur, les marques de portillon n'étant pas autorisées.

Couramment utilisé pour l'ABS, le HIPS, non utilisé pour le POM, le PBT et d'autres matériaux cristallins, également inadapté pour le PC, le PMMA et d'autres matériaux rigides, la conception doit empêcher la rupture de la porte de l'arc et le blocage de la porte.

Coulisseaux et releveurs

Toute structure qui entrave l'ouverture ou l'éjection du moule est appelée contre-dépouille. La façon dont pour gérer la contre-dépouille sur le moule comprend les coulisseaux, les releveurs, l'extraction des noyaux, la rotation des engrenages, etc.

Les plus utilisés sont les sliders et les lifters.

curseurLe curseur peut être placé sur la plaque du moule statique ou mobile, les curseurs sur la plaque mobile étant les plus utilisés.

Le coulisseau se compose généralement d'un corps de coulisse, d'un bloc de verrouillage (talon), d'un Gibbs, d'une goupille de came (goupille d'angle), d'un bloc résistant à l'usure, d'un ressort, etc.

- élévateur

Le releveur est généralement utilisé pour traiter la contre-dépouille à l'intérieur de la pièce en plastique. Parallèlement, la glissière traite généralement la contre-dépouille extérieure des pièces en plastique, mais la structure du releveur est plus simple que celle de la glissière.

Le releveur a pour fonction de libérer la contre-dépouille interne des pièces en plastique et peut également jouer le rôle d'éjecteur.

Ainsi, la conception du releveur sur le moule réduit généralement la disposition des goupilles d'éjection.

Le releveur est composé d'un corps supérieur incliné, d'une douille de guidage, d'un siège de releveur et d'un bloc résistant à l'usure.

Le coût du moulage par injection de plastique

La taille, le matériau et le nombre de cavités déterminent le prix des moules en plastique. Le coût d'un outil de moulage par injection se situe généralement entre $300 et $5000 par cavité. En multipliant le nombre de cavités par le prix par cavité, vous pouvez calculer le prix d'un outil de moulage par injection.

Le prix d'un outil de moulage par injection dépend de nombreux facteurs. En voici quelques exemples :

Différentes tailles de moules

La taille d'un moule d'injection plastique joue un rôle important dans la détermination de son coût. Plus la taille du moule augmente, plus son prix augmente également. Par exemple, si vous devez fabriquer de nombreux produits, vous aurez besoin d'un moule de grande taille. L'achat d'un moule de petite taille est une bonne option si vous souhaitez fabriquer une petite quantité de produits à la fois. La taille d'un moule influe également sur le temps de production. L'achat d'un moule de grande taille vous permettra de produire de grandes quantités de produits en une seule fois. Cette solution permet d'économiser du temps et de l'argent.

Pièces en plastique de tailles et de complexités différentes

Les pièces en plastique doivent également être considérées en fonction de leur taille et de leur complexité. Les moules au design simple peuvent être utilisés si vous souhaitez produire un petit nombre de produits. Pour fabriquer de grandes quantités de produits en une seule fois, vous devez acheter un moule au design complexe et d'un niveau avancé. Parce qu'ils nécessitent plus de temps et d'efforts de la part du fabricant, ces types de moules sont également plus chers que les moules simples.

Matériaux de moulage

Il est également important de tenir compte du type de matériau du moule. Le plastique, l'acier et l'aluminium sont autant d'options. La durabilité et la longévité de l'acier en font un choix populaire, mais son prix peut être plus élevé que celui d'autres matériaux. L'aluminium est une autre option, mais il est léger, moins cher et moins résistant que l'acier. L'option la moins chère est le plastique, mais il est peu solide et moins durable que les autres matériaux. Le choix du matériau du moule dépendra de votre budget, du type de produit que vous fabriquez et de sa durée de vie.

Numéros des cavités

Les cavités du moule sont le nombre d'espaces séparés à l'intérieur du moule. Le nombre de cavités peut être de un, deux ou huit, selon vos besoins. Une seule cavité est probablement la meilleure option si vous ne fabriquez que quelques produits à la fois et que vous ne disposez pas d'un budget important pour les moules.

Coureur à chaud ou coureur à froid : Quelle est la différence ?

Les systèmes de moulage par injection à canaux chauds acheminent la matière plastique fondue vers le moule en chauffant la buse utilisée pour le moulage par injection. Contrairement aux systèmes à canaux chauds, les systèmes à canaux froids utilisent une buse non chauffée pour acheminer le plastique fondu vers le moule.

Différents types d'acier de fond de moule

Il existe de nombreux types d'acier pour les moules et chacun d'entre eux présente des avantages et des inconvénients. Les différents aciers ont des résistances, des duretés, des résistances à la corrosion, etc. différentes. Pour les applications de moulage qui requièrent moins d'usure, l'acier inoxydable est bien meilleur que l'acier au carbone, par exemple, car il ne rouille pas.

Les pièces du moule ont des duretés différentes

Il existe trois degrés de dureté à prendre en compte lors du choix de l'acier pour les moules : HRA, HRC et HRB. HA signifie acier trempé et recuit ; ce type d'acier a été trempé dans des sels fondus pour le durcir, mais n'a pas besoin d'être trempé ou détendu après le durcissement. En raison de leur nature fragile, ces pièces peuvent facilement se briser lorsqu'elles sont assemblées dans des moules ou lorsqu'elles passent dans des machines.

Les normes varient en fonction de la structure des moules

L'Organisation internationale de normalisation (ISO) et l'American Society of Mechanical Engineers (ASME) ont des exigences différentes pour l'acier HRA. Pour garantir que les pièces fabriquées à partir d'acier trempé et recuit ne se plieront pas ou ne se casseront pas facilement en cours de fonctionnement, l'ASME exige des indices HRC d'au moins 20.

Dépannage de la conception des moules en plastique

Pour résumer les causes et les remèdes aux défauts des composants moulés par injection, il convient de consulter le tableau ci-dessous.

| PROBLÈME | RAISON |

|---|---|

| 1. Coup court | Les pièces en plastique fabriquées par les entreprises de moulage par injection de plastique présentent des bords irréguliers et incomplets. Cela se produit généralement au point le plus éloigné de la porte, à la racine des nervures fines et longues. |

| 2, Rétrécissement | Occasionnellement, un endroit 1. où l'épaisseur du matériau est inégale, 2. une section épaisse de la pièce moulée par injection, 3. une section de bossage et de nervure. Sous l'effet de la rétraction, les pièces en plastique présentent des bosses, des irrégularités et des ondulations sous un éclairage faible. |

| 3, Flash | Un bord de pièce avec une couche extra fine de plastique se trouve souvent aux endroits suivants : 1. Ligne de séparation ; 2. noyau mobile ; 3. position de la goupille d'éjection, position du bossage, position du trou, emplacement de l'encliquetage. |

| 4. Les bulles | Les bulles à la surface du plastique sont d'une couleur différente des couleurs environnantes et sont typiques 1. des bulles causées par du gaz, de l'air et de l'eau-gaz qui ne sont pas libérées à temps. 2. des bulles causées par le rétrécissement. Les bulles dans la partie transparente sont particulièrement distinctes. |

| 5. Ligne de soudure | Lorsque plusieurs fronts d'écoulement en fusion coïncident, une marque de soudure profonde apparaît à la surface d'une pièce en plastique. Ce phénomène se produit le plus souvent à la confluence de plusieurs fronts d'écoulement en fusion. |

| 6, Brûler | il ne s'agit pas d'une surface plane. Il s'agit généralement de taches sombres ou noires ; on les trouve habituellement dans les sections où il est difficile de remplir et de piéger facilement le gaz. |

| 7, Taches noires | des impuretés noires apparaissent à la surface des pièces en plastique, principalement dues à l'utilisation de matériaux mélangés. |

| 8. Décoloration | La légère différence de couleur entre la pièce plastique réelle et la couleur requise est très apparente, et elle est généralement due au fait que le pigment est incorrect, que le rapport de mélange est incorrect ou que le moule n'est pas réglé à la bonne température. |

| 9. Rides | Les pièces en plastique présentent des lignes ondulées à la surface, dues au refroidissement de la résine qui s'écoule. |

| 10. Déformation | Les pièces en plastique présentent des déformations, des ondulations, des courbes, et cela est particulièrement fréquent dans les bossages, les nervures et les pièces d'injection de forme ronde. Ces phénomènes sont particulièrement fréquents dans le cas du moulage par injection de PP. |

| 11. Mauvais matériaux | Contrairement aux matériaux spécifiés, celui-ci peut être identifié en vérifiant l'étiquette de l'emballage, la densité, la continuité de la combustion, la couleur de la flamme, la couleur de la fumée et la longueur des flammes. |

| 12. Coller au moule | La pièce plastique incomplète restant dans la cavité, contrairement à la pièce courte, ou en raison de l'absence de conception du système d'éjection du moule, la pièce plastique est difficile à éjecter de la cavité, généralement dans les zones à parois minces, les bossages et les boutons-pression. |

| 13. Grattage | La surface des pièces en plastique frotte contre la surface de la cavité lors de l'éjection, de sorte qu'un grand nombre d'entre elles présentent des rayures à la surface. |

| 14, Trop-plein d'eau | Elle est généralement causée par un endommagement de la cavité et se produit sur la section active, les bossages, les broches d'éjection et la surface de séparation. |

Je suis ravie que mon site puisse être utile.

Merci de m'avoir aidé à en savoir plus sur les moules en plastique ! Mon père collectionne les modèles en plastique et je suis curieux de savoir comment ils sont fabriqués. Je trouve intéressant que le système d'injection et le système de formage des pièces puissent modifier l'apparence du plastique. Je devrais en parler à mon père pour qu'il comprenne lui aussi comment ils sont fabriqués.

Je le ferai, merci pour vos informations.

Merci pour vos informations