¿Qué es un molde de plástico?

El utillaje utilizado para el moldeo por inyección de plástico se denomina molde de plástico o molde de inyección de plástico. El molde de plástico es un proceso industrial que genera componentes de plástico precisos mediante moldeo por inyección. Este proceso de fabricación es muy eficaz y rentable, y permite crear formas complejas adecuadas para diferentes aplicaciones industriales.

Pasos para crear un molde de plástico

- Comience con el software CAD para desarrollar un diseño preciso del molde de plástico, que debería ser el primer paso.

- El molde debe estar fabricado con acero o aluminio por su gran resistencia, rápida transferencia de calor y durabilidad.

- Mecanizado CNC,EDM,baño,amoladoras deben utilizarse para construir el molde para satisfacer los requisitos de diseño.

- Debe ejecutarse un procedimiento de prueba adecuado para determinar si el molde funciona correctamente y cumple los requisitos de calidad.

- La producción de piezas de plástico a través del molde puede comenzar una vez finalizada la fase de pruebas.

Tabla comparativa de moldes de plástico

| Característica | Competidor pobre A | Competidor B | Nuestros moldes de plástico |

|---|---|---|---|

| Durabilidad | Menor vida útil y susceptible al desgaste | Desgaste regular | Alta durabilidad con una larga vida útil |

| Precisión | Resultados incoherentes y precisión limitada | Precisión limitada | Alta precisión en todas las piezas |

| Coste | Costes de producción elevados | Comisiones ocultas | Rentabilidad con una estructura de precios clara |

Casos comunes de uso de los moldes de plástico

Los fabricantes de piezas de plástico utilizan este material para crear salpicaderos y paneles exteriores de vehículos y otros componentes de automoción. Los moldes de plástico funcionan perfectamente para fabricar tanto carcasas como componentes internos de dispositivos electrónicos de consumo. Dispositivos médicos: Imprescindible para fabricar componentes precisos y estériles en la atención sanitaria.

Los moldes de plástico se dividen en termoestables y termoplásticos en función de sus características.

Por su propia naturaleza, un molde de inyección debe satisfacer una multitud de exigencias simultáneamente cuando se lleva a cabo el proceso de moldeo. Para formar un componente de plástico que tenga la forma de la cavidad del molde, éste debe contener el polímero fundido dentro de la cavidad del molde. El calor se transfiere de la masa fundida de polímero caliente al acero del molde más frío, con el fin de obtener productos moldeados por inyección lo más uniformes y baratos posible. Por último, el molde produce una expulsión bastante repetible de la pieza, lo que hace que los moldeos posteriores sean más eficientes.

Se espera que el molde de inyección realice estas tres funciones - contener la masa fundida, transferir el calor y expulsar las piezas moldeadas - así como requisitos adicionales. Tomando como ejemplo la contención de la masa fundida de polímero dentro de un molde, es imperativo que el molde resista fuerzas enormes que puedan desviar o abrir el molde, y debe contener un sistema de alimentación que dirija la masa fundida de polímero desde la máquina de moldeo a una o más cavidades del molde.

Además, estas funciones secundarias pueden dar lugar a funciones terciarias cuando se utilizan componentes o características específicas del molde para cumplirlas. Los moldes de inyección desempeñan una serie de funciones, pero deben considerarse sólo una muestra de las funciones primarias y secundarias necesarias durante la fase de diseño. Aun así, un diseñador experto sabrá reconocer cuándo diferentes funciones imponen requisitos contradictorios al diseño del molde. Las líneas de refrigeración múltiples que están estrechamente espaciadas pueden proporcionar una refrigeración eficaz al ajustarse a la cavidad del molde.

Cuando se trata de extraer piezas, puede ser necesario utilizar pasadores eyectores en lugares donde no se desean líneas de refrigeración. Diseñar un molde de forma que satisfaga los requisitos contradictorios es responsabilidad del diseñador de moldes. En caso de duda, los diseñadores noveles tienden a sobredimensionar. Esta tendencia suele dar lugar a moldes grandes, ineficaces y costosos.

La estructura de un molde de inyección

Los moldes de inyección se presentan en todo tipo de estructuras, desde moldes de 2 placas hasta moldes de canal caliente, en función de la aplicación y los requisitos de diseño, pero la mayoría suelen constar de estos elementos::

- Bases de molde Las bases para moldes ofrecen unos cimientos seguros y precisos para los moldes. El molde descansa sobre esta estructura rígida construida normalmente de acero blando como S50C, P20 o, más caro, acero 718, 1.2344.

- Una parte importante de un molde es la cavidad del moldeLas cavidades del molde desempeñan un papel esencial en el moldeo; determinan tanto la forma como el tamaño de las piezas moldeadas. Se suelen utilizar aceros endurecidos como 718, 1.2738, NAK 80, 2344 o S136, a menudo mecanizados con precisión mediante CNC de alta velocidad o electroerosión por espejo para obtener resultados impecables y sin defectos.

- Un molde de inyección núcleo determina la forma interna y las características de su pieza acabada. La cavidad de un molde, la parte exterior que define su forma externa, suele contar con un material más duradero para la creación de la forma externa. Como otra parte de su estructura de mitad de molde, los insertos de núcleo también pueden estar unidos a algo llamado mitad de núcleo que se mueve a su posición al cerrar y forma su forma al cerrar su mitad de molde. Al igual que con todos los componentes del molde de inyección, los machos desempeñan un papel integral en el moldeo de piezas acabadas basadas en dimensiones internas, así como en cualquier característica externa requerida por los fabricantes del producto final.

- El material fundido entra en la cavidad del molde a través del bebedero y los canales. Un sistema de compuertas dirige este flujo con múltiples compuertas, como compuertas laterales, compuertas de punta, compuertas directas, compuertas submarinas y canales; los canales actúan como vías de paso desde el bebedero hasta la cavidad del molde a través de las compuertas.

- El material fundido entra en la cavidad del molde a través del bebedero y los canales. A sistema de compuerta dirige este flujo con múltiples compuertas, como compuertas laterales, compuertas de punta, compuertas directas, compuertas submarinas y canales; los canales actúan como vías de paso del bebedero a la cavidad del molde a través de las compuertas. La masa fundida de plástico se inyecta a través de las compuertas en un molde de inyección para comenzar a fluir hacia el exterior, y su tamaño y forma tienen un impacto inmediato en su calidad final. Las compuertas de molde suelen situarse en la superficie de las cavidades del molde para distribuir uniformemente el plástico fundido antes de que comience el moldeo; es probable que se empleen varias variedades en función de los requisitos de material, tamaño y forma de la pieza que se vaya a producir.

- Sistemas de refrigeración ayudan a que el material se solidifique en las piezas moldeadas al tiempo que disminuyen la producción de calor del molde, ya que el tiempo de enfriamiento suele representar el 70% de cada ciclo. Por lo tanto, su presencia es absolutamente clave para la eficacia de los procesos de moldeo por inyección.

- Sistemas de eyección se utilizan para extraer piezas frías y solidificadas de las cavidades del molde. Los componentes de un sistema de expulsión incluyen pasadores eyectores, barras eyectoras, eyectores de aire, placas y más.

Para movimientos o formas complejas en sus piezas, los moldes de inyección también pueden incluir guías o elevadores además de estos componentes principales.

Basado en el proceso de moldeo, el molde de plástico se divide en

- molde de inyección,

- molde de soplado,

- molde de fundición,

- molde de prensado, etc.

En molde de inyección consta de dos secciones principales: la mitad móvil y la mitad fija.

La mitad móvil se monta en la platina móvil del equipo de moldeo por inyección, y la mitad estacionaria se monta en la platina estacionaria.

Durante el moldeo por inyección, la mitad móvil y la mitad estacionaria se cierran para desarrollar una estructura de inyección y una estructura de cavidad.

Una vez abierto el molde, la mitad móvil y la mitad estacionaria se dividen para extraer el artículo de plástico del molde de plástico.

Para reducir el periodo de diseño y desarrollo del molde, la mayoría de los moldes de plástico funcionan con bases de molde estándar.

El sistema de inyección y el sistema de conformado de piezas están en contacto directo con el plástico, y cambian con los diferentes plásticos y productos.Esos 2 sistemas son las partes más complejas y variadas del molde y requieren el mayor acabado y precisión.

En proceso de conformado de piezas Se refiere al plástico fundido y calentado por una máquina de moldeo por inyección que se inyecta en la cavidad del molde. productos moldeados. Lo que se simplifica como cierre del molde - inyección - presión - enfriamiento - apertura del molde - expulsión.

El molde de inyección de plástico se compone generalmente de las siguientes partes:

- base del moldeGeneralmente elegimos los moldes base estándar de las fábricas de moldes base estándar, como LKM, DME, HUSCO...

- el inserto del molde: se utiliza para formar productos de plástico; un plástico fábrica de moldes normalmente la fabrica por sí misma; la mayor parte del tiempo de procesamiento se dedica a producir insertos para moldes.

- Piezas auxiliares del molde: Incluyen el anillo de ubicación, el casquillo de la boquilla, el pilar de soporte, la placa eyectora, el casquillo guía, el pasador guía, el anillo de elevación, etc.

- Los cuatro sistemas principales:

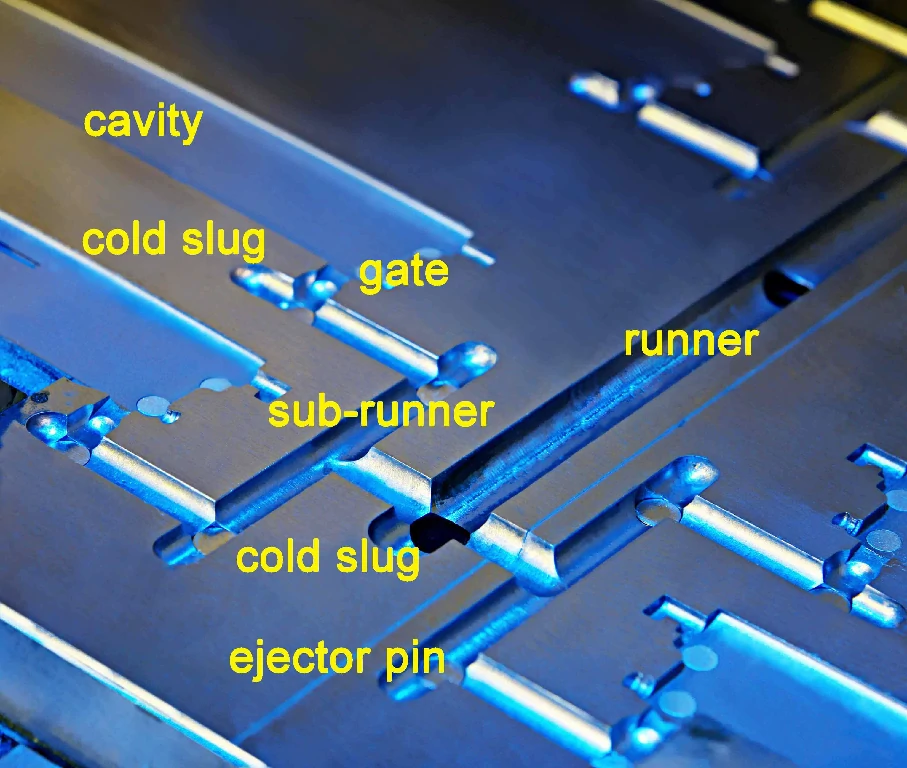

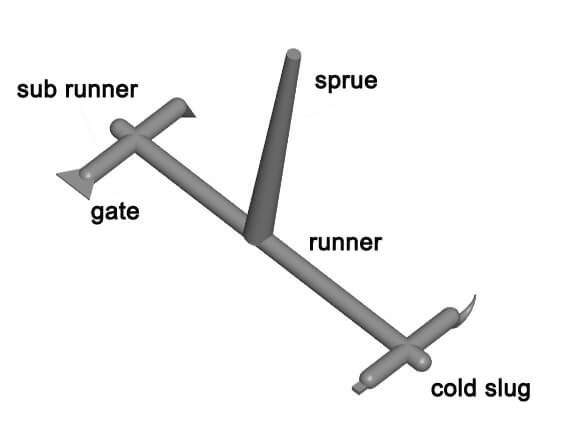

- Sistema de inyección(Runner): El sistema de inyección se refiere a la parte del recorrido del flujo antes de que el plástico fundido entre en la cavidad desde la boquilla, incluyendo el canal principal, el canal frío, el canal secundario y la compuerta. Está directamente relacionado con la calidad de la pieza moldeada y la eficiencia de la producción.

- sistema de expulsión: pasadores eyectores, pasadores de cuchilla y manguitos.

- Sistema de calefacción y refrigeración: canal caliente, dispositivo de precalentamiento, agua de refrigeración;

- sistema de ventilación: ranura de ventilación, ventilación de la superficie de separación, ventilación del pasador eyector y ventilación del inserto;

- mecanismo especial: si el producto tiene el agujero socavado o lateral, el molde de plástico necesita diseñar el mecanismo de tracción del núcleo lateral (también llamado la corredera), el mecanismo de tracción del núcleo inclinado (también llamado los elevadores), el cilindro de aceite (cuando la distancia de tracción del núcleo lateral es larga).

Clasificación del molde de inyección:

- Molde de 2 placasMolde de inyección de plástico: otro nombre del molde de puerta de bebedero, también conocido como el molde de inyección de plástico de tipo de línea de partición única, su característica es la estructura simple del molde, pero el bebedero es una parte de la pieza moldeada por inyección, y necesita ser retirado manualmente más tarde, y la estructura del molde de placas es ampliamente utilizada para varios tipos de molde.

- Molde de 3 placas: el molde de compuerta de punta y el molde de inyección de doble línea de partición. La característica de la compuerta es puntiaguda, y la sección transversal de la compuerta es pequeña. La apariencia de la pieza moldeada por inyección es buena, y debido a que no necesita la eliminación manual de la puerta después, es ventajoso para la producción automatizada. Pero la estructura del molde de tres placas es más compleja, y el coste es mayor. Generalmente se aplica a piezas de plástico pequeñas y medianas. Y el material de moldeo de plástico es con buena fluidez.

Diferencia:

La diferencia más significativa entre el molde de tres placas y el molde de dos placas es que el molde de tres placas tiene una placa de rodadura adicional (rodadura de extracción automática).

El principal sistema de moldes de plástico

Hay cuatro conceptos clave que deben tenerse en cuenta a la hora de diseñar un molde, y en las siguientes líneas se ofrece información sobre cómo diseñar un molde.

1.Corredor

Para diseñar un buen canal, su geometría, tamaño y disposición también deben ser correctos, además de su capacidad de refrigeración, expulsión y minimización de reafilados. Lo mejor es llenar todas las cavidades a la vez utilizando un sistema de canal equilibrado para minimizar el tiempo de ciclo y garantizar la mayor integridad dimensional posible del producto moldeado.

Los canales largos y finos o cualquier canal con forma de media luna o medio círculo deben llenarse a presiones más altas para evitar que el molde se enfríe prematuramente y cause piezas incompletas. La longitud de un canal largo y grueso provoca un aumento del reafilado, lo que, a su vez, reduce la eficacia del proceso de moldeo.

En los casos en que las intersecciones de las correderas deban tener pasadores eyectores colocados para expulsar con fuerza suficiente, la expulsión de la corredera debe seguir siendo posible. En la parte expulsora del molde, es preferible que las correderas estén instaladas para ser expulsadas con el expulsor.

Corredor principal

Se trata de una parte del molde que une la boquilla de la prensa de moldeo por inyección al bebedero. La parte superior del bebedero es cóncava para tocar con la boquilla.

El diámetro de uno de los extremos del bebedero debe ser un poco mayor que el tamaño de la boquilla (0,8 mm) para evitar un flujo excesivo y evitar que ambos se atasquen debido a una colocación incorrecta.

El tamaño de uno de los extremos viene determinado por las dimensiones del artículo, generalmente de 4 a 8 milímetros. El tamaño del patín debe aumentar hacia dentro en un ángulo de 3° a 5° para facilitar la expulsión de los patines.

Además de la geometría, el tamaño y la disposición correctos del canal, los buenos canales también deben enfriarse rápidamente, ser expulsables y tener muy poco reafilado. Para llenar todas las cavidades simultáneamente, es necesario un sistema de canal equilibrado que minimice el tiempo de ciclo y permita que el producto moldeado mantenga sus dimensiones intactas.

Los canales largos y finos o los canales de media luna requieren presiones de inyección más altas para garantizar que las piezas no queden incompletas si el molde se enfría demasiado rápido. Los canales largos y gruesos dan lugar a más rebabas, lo que disminuye la eficacia de la operación. Debe haber pasadores eyectores para expulsar los canales en la convergencia de los canales fríos.

Las correderas deben instalarse en la mitad central del molde para que el eyector pueda empujarlas fuera del molde.

Sub-corredor

Se trata básicamente de un pequeño canal que une el canal primario y cada cavidad para la construcción del molde de plástico multicavidad. Para que la resina fundida ocupe la cavidad a una velocidad equivalente, la disposición de los canales del molde debe ser simétrica y estar repartida de forma equidistante.

La forma y las dimensiones del canal influyen en el flujo de la masa fundida de plástico, la descarga del artículo y la construcción del molde. En muchos casos, las secciones transversales trapezoidales o semicirculares se emplean para el diseño del canal, y se mecanizan en la mitad de expulsión del molde para que salga el pasador eyector.

El exterior del canal debe tener un acabado que minimice la resistencia a la corriente para conseguir una mayor velocidad de llenado. Las dimensiones del canal varían en función del tipo de material plástico, las dimensiones y el grosor del artículo.

Para la mayoría de los termoplásticos, la circunferencia de la sección transversal del canal no es superior a 8 milímetros, máximo 10-12 milímetros, mínimo 2-3 milímetros. La región de la sección transversal debe ser lo más pequeña posible para disminuir el mal uso de la resina y acortar el periodo de enfriamiento.

Babosa fría

Se considera un canal prolongado situado en el extremo del canal principal para capturar la resina fría entre los 2 ciclos, evitando así el posible bloqueo del canal principal o de la compuerta.

Si la resina fría se mezcla directamente en la cavidad, la tensión interior probablemente procederá del artículo moldeado por inyección.

La bala de frío tiene un diámetro de entre 8,5 y 10,5 mm y una profundidad de 6,5 mm. Para facilitar la expulsión, la base se suele agarrar con un extractor. La punta del extractor tiene que ser creado para ser una captura en zig-zag o una ranura deprimida para asegurar que la babosa fría podría ser fácilmente eliminado en el curso de la eyección.

2.Control de temperatura para refrigeración

A medida que el molde de inyección se llena de plástico, es necesario enfriarlo para que el plástico pueda solidificarse y conservar su forma. Hay varias formas de enfriar un molde de inyección, y la más eficaz depende del tamaño y la forma del molde.

Para satisfacer las demandas de temperatura del molde del procedimiento de moldeo por inyección, es necesaria una tecnología de control de la temperatura para regular el nivel de calor del molde.

Para moldes de inyección termoplásticosEl sistema de refrigeración se suele construir para enfriar el molde. La forma más popular de refrigeración del molde sería perforar tuberías de agua de refrigeración dentro del molde y trabajar con líquido frío en movimiento para eliminar el calor del molde.

Además de calentar el molde, debe considerarse la posibilidad de utilizar líquido o vapor caliente dentro de los conductos de agua, y puede montarse una barra calefactora dentro y alrededor del molde.

El enfriamiento del molde es una métrica esencial para determinar la calidad del producto entregado al cliente en términos de integridad dimensional, propiedades físicas, acabado superficial, contracción y resistencia de las líneas de soldadura.

Un enfriamiento irregular dentro de una cavidad larga provocará un control deficiente del alabeo. Es imperativo enfriar todos los pasadores del núcleo, especialmente si la relación entre la longitud y el diámetro del núcleo es superior a cuatro. Los pasadores calientes provocan imperfecciones en la superficie y prolongan el proceso de moldeo.

La eficacia de la transferencia de calor de una capa de agua sobre las clavijas es mucho mayor que la de la capa de aire. Los pasadores eyectores para resinas flexibles necesitan refrigeración antes de la eyección.

La posibilidad de controlar la temperatura de la zona del pasador de extracción del bebedero reduce el tiempo que se tarda en realizar el ciclo del molde y el número de interrupciones que provoca durante el proceso de expulsión.

Para un control eficaz de la temperatura, el flujo de fluido debe ser de gran volumen y turbulento.

Para evitar la corrosión en los conductos de agua, se utilizan placas de molde de acero inoxidable; otras formas de evitar la corrosión son revestir el canal de refrigeración o añadir inhibidores de óxido al agua. Las placas del molde deben ser lo suficientemente gruesas para alojar los canales de refrigeración del tamaño adecuado.

algunos hechos:

Los sistemas de refrigeración de moldes de inyección deben tener en cuenta la ubicación de los conductos de refrigeración a la hora de diseñarlos. Idealmente, 12-18mm debe dejarse entre el relleno y el refrigerante en la cavidad. Los centros de las líneas de refrigerante deben estar separados aproximadamente 5D.

Además, las líneas de refrigeración no debe colocarse cerca de donde los flujos de fusión finalmente se encuentranya que esto puede impedir el flujo de plástico.

Otro factor a tener en cuenta es la longitud de los canales de refrigerante. Cuanto más largo sea el canal de refrigerante, más difícil será procesarlo y peor será el efecto de refrigeración. El número de codos de los conductos de refrigeración no debe ser superior a cinco. La distancia entre mangueras tampoco debe ser inferior a 30 mm.

anchura del molde frente al diámetro del canal de refrigeración

| Anchura del molde | Diámetro del canal de refrigeración |

| anchura < 200mm | 5-6 mm (o 3/16″-1/4″) |

| 200 mm<ancho<400 mm | 6-8 mm (o 1/4″ - 5/16″) |

| 400 mm<ancho<500 mm | 8-10 mm (o 5/16″-3/8″) |

| 500mm<ancho | 10-13 mm (o 3/8″-1/2″) |

El tipo de refrigeración utilizado para el núcleo del molde también debe tenerse en cuenta a la hora de diseñar un sistema de refrigeración de moldes de inyección. Un inserto es la parte del molde que contiene las cavidades para inyectar el plástico.

Si el diámetro del inserto es inferior a 10 mmse puede utilizar la refrigeración natural. Mediante el uso de la convección, el calor se puede disipar sin líneas de refrigeración especiales.

Es posible utilizar refrigeración incrustada para los insertos de los núcleos con un diámetro entre 10 mm y 15 mm. Mediante el mecanizado de canales en el propio núcleo, éste se refrigera desde el interior.

Para enfriar los insertos de núcleo con diámetros entre 15 y 25 mmse puede utilizar un sistema de refrigeración por chorro. En este sistema, una boquilla pulveriza refrigerante directamente sobre el núcleo del molde.

Se puede utilizar un sistema de vejiga de refrigeración + espaciador para los insertos del núcleo entre 25 mm y 40 mm de diámetro. Los espaciadores se utilizan para mantener la vejiga en su sitio mientras se llena de refrigerante.

El refrigerante no se puede guiar a través de un molde de inyección con un diámetro de inserto grande (superior a 40 mm) y una altura pequeña (inferior a 40 mm). Los sistemas de placas de refrigeración son mejores en esta situación. El núcleo del molde se enfría mediante una placa de refrigeración colocada en la parte superior. El refrigerante fluye alrededor del núcleo del molde a través de los canales de la placa.

El tipo de refrigerante utilizado en un sistema de refrigeración de moldes de inyección es la consideración final. El agua es el refrigerante más común, pero también hay opciones de aceite, aire y CO2.

La forma más eficaz de refrigerante es el agua, pero si no se filtra correctamente, puede provocar corrosión.

La corrosión no se produce cuando se utiliza aceite en lugar de agua.

El refrigerante más ineficaz es el aire, pero también es el más seguro, ya que no se corroe.

Sin embargo, el CO2 es el tipo de refrigerante más caro.

Para que un sistema de refrigeración de moldes de inyección sea eficaz y eficiente, es esencial tener en cuenta todos estos factores.

3.Ventilación

Se trata de una ranura no profunda cortada en el molde para liberar el aire dentro de la cavidad o el material plástico blando introducido.

En caso de que la resina fundida se inyecte en la cavidad, este tipo de aire atrapado en la cavidad tiene que ser liberado fuera del molde a través de las ranuras en el extremo del frente de flujo en el tiempo.

O bien, el artículo probablemente tendrá vacíos en el interior (especialmente para el moldeo por inyección de resina transparente), las líneas de soldadura vulnerables, tiro um-completado -. Tal vez la acumulación de aire produciría temperaturas excesivamente altas debido a la alta presión para hacer el artículo carbonizado.

Las ranuras de ventilación pueden estar situadas tanto al final de la corriente de fusión como en el P/L del molde. El último lugar mencionado es una ranura poco profunda que tiene una profundidad de 0,03-0,2 mm y una anchura de 2-6,5 mm cortada en el lado de la cavidad del molde de plástico.

Las ranuras de ventilación no dejarán escapar resina muy fundida a lo largo del disparo, ya que la resina fundida se enfriará alrededor de este lugar y congelará las ranuras. La ubicación de las ranuras de ventilación no debe estar de cara al operario para evitar una salpicadura inesperada de resina fundida. El hueco entre los pasadores del expulsor y el orificio del expulsor, entre la placa separadora de la barra del expulsor y el inserto del núcleo, puede ser un método para liberar el aire.

tamaño de las ranuras de ventilación del molde de plástico:

| Material plástico | Profundidad de la ranura (mm) | Material plástico | Profundidad de la ranura (mm) |

|---|---|---|---|

| PE | 0.02 | ABS | 0.03 |

| PA (GF) | 0.03-0.04 | PC | 0.04 |

| PP | 0.02 | SAN | 0.03 |

| PA | 0.02 | PBT (GF) | 0.03-0.04 |

| PS | 0.02 | ASA | 0.03 |

| PC (GF) | 0.05-0.07 | PBT | 0.02 |

4.Expulsión

Los pasadores de expulsión, manguitos, anillos de expulsión o placas de expulsión deben funcionar sin obstrucciones para realizar una expulsión consistente.

Un sistema de expulsión guiada permite alinear con precisión el núcleo y los pasadores y, además, soportará las cargas para que los pasadores no se desgasten y se desalineen. Un sistema de retorno anticipado es otra característica de seguridad que debe incluirse.

El sistema de retorno anticipado lleva todos los pasadores eyectores a sus posiciones de asiento antes de que se cierre el molde, lo que garantiza que no se produzca ningún contacto accidental con el eyector que no se haya retraído completamente. Todo molde que incorpore pasadores eyectores o manguitos bajo cualquier corredera debe tener un pasador protector.

Para evitar que los pasadores de expulsión choquen con las guías, este bloqueo lo fija en la posición retraída. Los moldes de plástico deben utilizar sistemas de expulsión especiales para las piezas que constan de secciones flexibles, de paredes finas y profundas que son difíciles de expulsar.

Cómo elegir acero para moldes de plástico:

| vida del molde | <0.2 million | 0,2-0,5 millones | 0,5-1 millones | > 1 millón |

|---|---|---|---|---|

| acero de inserción | P20/PX5 738 | NAK80/718H | SKD61/TDAC(DH2F) | AIASA420/S136 |

| dureza del inserto | (30±2)HRC | (38±2)HRC | (52±2)HRC | (60±2)HRC |

| acero base | S55C | S55C | S55C | S55C |

| dureza de la base | (18±2)HRC | (18±2)HRC | (18±2)HRC | (18±2)HRC |

Proceso de desarrollo de moldes

La figura anterior ilustra y describe un proceso iterativo de desarrollo de moldes como el que se utiliza habitualmente en el diseño de moldes, ya que existen niveles considerablemente más altos de interacción entre el diseño del producto, el diseño del molde y el proceso de moldeo por inyección.

Para reducir el tiempo necesario para desarrollar un producto, es habitual que el diseño del producto y el diseño del molde se realicen al mismo tiempo. Es cierto que un diseñador de productos puede estimar fácilmente el coste del diseño preliminar de una pieza con solo tener en cuenta las dimensiones, el grosor y el material de la pieza final.

En el caso de que pudiera desarrollarse un diseño de molde basado en esta información, se crearía un diseño de molde preliminar y se proporcionaría un presupuesto preliminar.

Los moldeadores tendrán que diseñar un molde en bruto para realizar este presupuesto preliminar. Además de diseñar el molde en bruto, los moldeadores tendrán que estimar las variables de procesamiento críticas, como el tonelaje de la mordaza, la tasa horaria de la máquina y los tiempos de ciclo.

Una vez aceptado el presupuesto, puede comenzar el diseño de ingeniería.

Ante todo, el diseñador de moldes tendrá en cuenta muchos factores antes de trazar el diseño del molde, como el tipo de molde, el número de cavidades y sus posiciones, así como su tamaño y grosor.

Una vez hecho esto, hay que diseñar cada uno de los subsistemas del molde, lo que a veces significa rediseñar subsistemas ya diseñados.

En algunos casos, es posible que haya que rediseñar el sistema de refrigeración, dependiendo de dónde se coloquen los eyectores.

Cuando el diseño del molde está completamente desarrollado, la base del molde y otros materiales pueden personalizarse y encargarse al mismo tiempo para reducir el tiempo de desarrollo.

El enfoque de ingeniería concurrente no debe utilizarse para diseñar aspectos difusos del producto. De hecho, muchos fabricantes de moldes encargan la base del molde y las placas en el momento de confirmar el pedido, para que llegue en el momento y lugar adecuados.

Gracias a estas prácticas de ingeniería concurrente, los plazos de entrega típicamente asociados al desarrollo de moldes se miden ahora en semanas en lugar de meses.

Durante generaciones, los fabricantes de moldes han creado moldes a un ritmo más rápido para satisfacer las necesidades de sus clientes, que tradicionalmente han pagado más por servicios más rápidos.

En medio de una competencia cada vez mayor, los clientes insisten cada vez más en las garantías relativas a la calidad de los moldes y los plazos de entrega, y se aplican penalizaciones en caso de incumplimiento de las fechas de entrega o de niveles de calidad deficientes.

Para verificar la funcionalidad básica de un molde, se realizan pruebas de moldeo después de diseñar, mecanizar, pulir y montar el molde.

Se tomarán muestras de los moldes si no presentan deficiencias apreciables y se evaluará su calidad en relación con las especificaciones. Cuando el molde y el proceso de moldeo son buenos, pueden producir un buen producto, pero hay que retocarlos para aumentar su calidad y reducir el coste del producto.

Sin embargo, hay algunos casos en los que los moldes contienen "defectos fatales" que no son fáciles de reparar y pueden tener que desecharse y diseñar un molde totalmente nuevo.

Elementos de un molde de plástico

Los diseñadores y las personas interesadas en crear un molde deben saber que los moldes se componen básicamente de una serie de elementos diferentes entre los que elegir un diseño adecuado para su uso.Los siguientes elementos son esenciales para todo molde de inyección:

1. Determinación del espacio o espacios de la cavidad con los núcleos correspondientes (los moldes pueden tener hasta 144 cavidades por molde de preforma).

2. Un conducto para transportar plásticos (calientes) desde la boquilla de la máquina hasta la cavidad del molde.Puede elegir entre

- Corredores en frío (dos o tres platos)

- Corredores calientes (de varios tipos)

3. Ventilación:Tanto la ventilación natural como la ventilación por vacío son opciones.

4 Un sistema de refrigeración diseñado para permitir que el producto moldeado sea expulsado de la cavidad

5. Existen varias opciones para expulsar el artículo moldeado, entre las que se incluyen

- Retirada manual

- Manguitos y pasadores para eyectores

- Stripper

- Eyección por aire

- Expulsión forzada

- Diversos métodos de eliminación del producto en el molde

- Métodos automáticos de eliminación

6. Fijación del molde a la máquina:Existen varios métodos

- Los moldes se limitan a una máquina

- El molde puede utilizarse en más de una máquina

- Opciones de cambio de molde sencillas

7. Alineación de las cavidades y los núcleos: Pueden utilizarse los siguientes métodos:

- Sin función de alineación

- Casquillos y pasadores de latón (2, 3 ó 4)

- Pasadores guía y casquillos entre placas de pasadores eyectores

- Cierre cónico entre cavidades individuales y núcleos

8. Aquí se necesitarían varias placas (de molde) para soportar y respaldar los elementos anteriores.

Aunque cada una de estas características puede aumentar el coste de un molde (a menudo de forma bastante significativa), también pueden mejorar la productividad de un molde y reducir el coste de un producto.

Si lo que busca es elegir el molde más adecuado (y más económico) para una aplicación concreta, puede que no todos estos factores sean necesarios.

Puertas de moldes de plástico:

La puerta del molde de plástico se refiere a un paso de caudal corto entre el canal y la cavidad, que es la entrada de la resina en la cavidad.

Es un canal que conecta el corredor y la cavidad.

La sección transversal de la compuerta puede ser igual a la del canal, pero suele ser menor. Por tanto, es la parte más pequeña de todo el sistema de canal. El diseño de la compuerta está relacionado con el tamaño, la forma, la estructura del molde, las condiciones de inyección y las propiedades de las piezas de plástico.

El papel de la puerta :

- Podría controlar el caudal:

- La solidificación precoz de la masa fundida en esta parte puede impedir el reflujo:

- El material fundido que pasa a través se somete a un fuerte cizallamiento para aumentar la temperatura; de este modo, disminuirá la viscosidad para aumentar la fluidez:

- Podría facilitar la separación de los productos y el sistema de corredores.

El diseño de la forma, el tamaño y la ubicación de la compuerta dependen del plástico, el tamaño y la estructura del artículo.La forma de la sección transversal de la compuerta es rectangular o circular, y el área de la sección transversal debe ser pequeña, y la longitud debe ser corta.

Por lo general, la ubicación de la compuerta debe seleccionarse donde el producto sea más grueso sin afectar al aspecto. La forma, la cantidad, el tamaño y la ubicación de la compuerta influirán en gran medida en la calidad de las piezas de plástico. Por tanto, la selección de la compuerta es uno de los puntos clave en el diseño de moldes de plástico.

Puerta directa

- Pros:

1) Pérdida por baja presión;

2) el tratamiento es sencillo.

- Contras:

1) la tensión cerca de la puerta es grande, y la tensión del producto es desigual y fácil de deformar.

2) Es necesario retirar la compuerta con trabajos adicionales manualmente. Además, dejará marcas evidentes en la superficie del producto.

Aplicación:

1) Es adecuado para piezas grandes y profundas en forma de tonel. Para piezas lisas, es propenso al alabeo debido a la contracción y la tensión.

2) para las piezas que no pueden tener marcas de compuerta en la superficie, la compuerta puede fijarse en la superficie interior de la pieza, que es un molde invertido.

puerta lateral

- Pros:

1) Forma sencilla y fácil mecanizado.

2) es más fácil quitar el portón.

- Contras:

1) La puerta no puede separarse del producto automáticamente.

2) la pieza de plástico dejará las marcas de la puerta en la pieza de plástico, obviamente

Aplicación:

Adecuado para todo tipo de piezas, pero no para piezas de perfil de cañón largo.

puerta maestra

- Pros:

1) La posición de la puerta puede establecerse en la mayor superficie;

2) la puerta puede separarse de la pieza automáticamente.

3) la puerta es pequeña, y la puerta marca la cola es pequeña.

4) la tensión cerca de la ubicación de la puerta es pequeña, y las piezas moldeadas por inyección no son fáciles de deformar.

- Contras:

1) la presión de inyección es grande, y no es adecuado utilizar material plástico con poca fluidez.

2) Generalmente se utiliza una estructura de molde de 3 placas, la estructura del molde es compleja, y el coste es elevado.

Aplicación:

Como se pueden diseñar varios puntos de compuerta, se suele utilizar para piezas de armazón con una superficie mayor.

- Pros:

1) cuando el plástico fluye a través de la compuerta, el plástico fundido se distribuye más uniformemente en la dirección transversal y reduce la tensión interna.

2) impedir la entrada de aire en la cavidad y evitar defectos, como vetas plateadas y burbujas.

- Contras:

1) la pieza no puede separarse de la puerta automáticamente.

2) el material restante de la puerta quedará en la pieza de plástico y se recortará manualmente.

Aplicación:

Comúnmente utilizado para producir láminas finas y piezas anchas, y material de poca fluidez, como PC, PMMA, etc.

compuerta submarina (fijada sobre pernos o costillas de expulsión)

- Pros:

1) la elección de la posición de la puerta es más flexible;

2) La compuerta puede separarse automáticamente de la parte de plástico.

3) Pueden aplicarse tanto el troquel de dos placas como el de tres placas.

4) la compuerta puede separarse de la pieza de plástico sin necesidad de tratamiento posterior de la compuerta

5) la ubicación de la compuerta está dentro de las piezas de plástico y no afectará a la apariencia de la pieza.

- Contras:

1) la zona turbia es difícil de eliminar.

2) debería cortar artificialmente las reliquias de puerta redundantes;

3) la pérdida de presión de la compuerta a la cavidad es grande.

4) el aspecto de la superficie de la pieza de plástico puede encontrar marcas de huellas dactilares.

5) el proceso de mecanizado es complejo;

6) el diseño poco razonable llevaría fácilmente a romper la puerta y bloquear el canal de la puerta.

Aplicación:

Es adecuado para piezas de plástico con un aspecto exterior sin marcas de compuerta.

Comúnmente utilizado para ABS, HIPS, no utilizado para POM, PBT, y otros materiales cristalinos, también inadecuado para PC, PMMA, y otros materiales rígidos, el diseño debe evitar que la puerta del arco se rompa y bloquee la puerta.

Deslizadores y elevadores

Cualquier estructura que obstaculice la apertura del molde o la expulsión se denomina socavado. La forma para manejar el socavado en el molde incluye correderas, elevadores, extracción de núcleos, rotación de engranajes, etc.

Los más utilizados son los deslizadores y los elevadores.

deslizadorEl deslizador puede colocarse en la placa del molde estática o de movimiento, siendo los deslizadores de la placa de movimiento los más utilizados.

Por lo general, la corredera consta de un cuerpo de corredera, un bloque de bloqueo (talón), Gibbs, un pasador de leva (pasador angular), un bloque resistente al desgaste, un muelle, etc.

- elevador

El elevador se utiliza generalmente para tratar la socavadura en el interior de la pieza de plástico. Al mismo tiempo, el deslizador generalmente trata con la socava externa de las piezas de plástico, pero la estructura del levantador es más simple que la estructura del deslizador.

El elevador tiene la función de liberar la socavación interna en las piezas de plástico, y también puede desempeñar el papel de expulsión.

Por ello, el diseño del elevador en el molde suele reducir la disposición de los pasadores expulsores.

El elevador consta de un cuerpo superior inclinado, un casquillo guía, un asiento del elevador y un bloque resistente al desgaste.

El coste del moldeo por inyección de plásticos

El tamaño, el material y el número de cavidades determinan el precio de los moldes de plástico. El coste de una herramienta de moldeo por inyección suele oscilar entre $300 y $5000 por cavidad. Multiplicando el número de cavidades por el precio por cavidad, se puede calcular el precio de una herramienta de moldeo por inyección.

El precio de una herramienta de moldeo por inyección depende de muchos factores. He aquí algunos ejemplos:

Diferentes tamaños de molde

El tamaño de un molde de inyección de plástico desempeña un papel importante a la hora de determinar su coste. A medida que aumenta el tamaño del molde, aumenta también su precio. Por ejemplo, si necesita fabricar muchos productos, necesitará un molde grande. Comprar un molde pequeño es una buena opción si desea fabricar una pequeña cantidad de productos a la vez. El tamaño de un molde también influye en el tiempo de producción. Comprar un molde grande le permitirá fabricar grandes cantidades de productos a la vez. De este modo ahorrará tiempo y dinero.

Piezas de plástico de distintos tamaños y complejidades

También hay que tener en cuenta el tamaño y la complejidad de las piezas de plástico. Los moldes con diseños sencillos pueden utilizarse si desea fabricar un número reducido de productos. Para fabricar grandes cantidades de productos a la vez, debe comprar un molde con diseños intrincados de nivel avanzado. Como requieren más tiempo y esfuerzo por parte del fabricante, este tipo de moldes también son más caros que los sencillos.

Materiales para moldes

También es importante tener en cuenta el tipo de material del molde. Las opciones son el plástico, el acero y el aluminio. La durabilidad y longevidad del acero lo convierten en una opción popular, pero su precio puede ser más elevado que el de otros materiales. Otra opción es el aluminio, que es ligero, más barato y menos resistente que el acero. La opción más barata es el plástico, pero es endeble y menos duradero que otros materiales. La elección del material del molde dependerá de su presupuesto, del tipo de producto que vaya a fabricar y del tiempo que quiera que dure.

Números de cavidad

Las cavidades del molde son el número de espacios separados dentro del molde. El número de cavidades puede ser uno, dos u ocho, en función de sus necesidades. Una cavidad es probablemente la mejor opción si solo va a fabricar unos pocos productos a la vez y no dispone de un gran presupuesto para moldes.

Corredor caliente frente a corredor frío: ¿Cuál es la diferencia?

Los sistemas de moldeo por inyección de canal caliente suministran plástico fundido al molde calentando la boquilla, que se utiliza en el moldeo por inyección. A diferencia de un sistema de canal caliente, un sistema de canal frío utiliza una boquilla sin calentar para introducir la masa fundida de plástico en el molde.

Diferentes tipos de acero para moldes

Hay muchos tipos de acero para moldes y cada uno tiene sus pros y sus contras. Los distintos aceros tienen diferentes resistencias, durezas, resistencia a la corrosión, etc. Es mucho mejor para aplicaciones de moldes que requieren menos desgaste que el acero al carbono, por ejemplo, ya que el acero inoxidable no se oxida.

Las piezas moldeadas tienen diferentes durezas

Hay tres grados de dureza a tener en cuenta a la hora de elegir acero para moldes: HRA, HRC y HRB. HA significa acero templado y recocido; este tipo de acero se ha templado en sales fundidas para endurecerlo, pero no requiere revenido ni alivio de tensiones tras el endurecimiento. Debido a la naturaleza quebradiza de estas piezas, pueden romperse fácilmente cuando se ensamblan en moldes o cuando pasan por las máquinas.

Diferentes estructuras de moldes tienen diferentes normas

La Organización Internacional de Normalización (ISO) y la Sociedad Americana de Ingenieros Mecánicos (ASME) tienen requisitos diferentes para el acero HRA. Para garantizar que las piezas fabricadas con acero templado y revenido no se doblen o rompan con facilidad durante el funcionamiento, ASME exige grados HRC de al menos 20.

Resolución de problemas de diseño de moldes de plástico

Para resumir las causas y los remedios de los fallos en los componentes moldeados por inyección, conviene consultar la tabla siguiente.

| PROBLEMA | RAZÓN |

|---|---|

| 1. Tiro corto | Las piezas de plástico fabricadas por empresas de moldeo por inyección de plástico tienen bordes irregulares e incompletos. Suele producirse en el punto más alejado de la puerta, las raíces de las nervaduras finas y largas. |

| 2, Encogimiento | De vez en cuando, un lugar 1. cuando el espesor del material es desigual, 2. sección gruesa de la pieza moldeada por inyección, 3. jefe y la sección de la costilla. Debido a la contracción, las piezas de plástico desarrollar abolladuras, desigual, y ondulado bajo poca luz |

| 3, Flash | Un borde de pieza con una capa extrafina de plástico se encuentra a menudo en los siguientes lugares 1. Línea de separación 1. Línea de separación; 2. Núcleo móvil; 3. Posición del pasador de expulsión, posición del saliente, posición del orificio, ubicación del encaje. |

| 4. Burbujas | Las burbujas en la superficie del plástico son de un color diferente de los colores circundantes y son típicas 1. burbujas causadas por gas, aire y agua-gas que no se liberan a tiempo. 2. burbujas causadas por la contracción. Las burbujas en la parte transparente son particularmente distintas. |

| 5. Línea de soldadura | Cuando varios frentes de flujo fundido coinciden entre sí, aparece una marca de soldadura profunda en la superficie de una pieza de plástico. Esto ocurre con mayor frecuencia en la confluencia de múltiples frentes de flujo fundido. |

| 6, Quema | no es una superficie plana. Suelen ser manchas oscuras o negras; normalmente, se encuentran en secciones donde es difícil llenar y atrapar el gas con facilidad. |

| 7, Puntos negros | Se aprecian impurezas negras en la superficie de las piezas de plástico, causadas principalmente por el uso de materiales mezclados. |

| 8. Decoloración | La ligera diferencia de color entre la pieza de plástico real y su color requerido es muy evidente, y generalmente se debe a que el pigmento es incorrecto, la proporción de la mezcla es incorrecta o el molde está ajustado a la temperatura incorrecta. |

| 9. Arrugas | Las piezas de plástico muestran líneas onduladas en la superficie causadas por el enfriamiento de la resina que fluye. |

| 10. Deformación | Las piezas de plástico presentan distorsiones, ondulaciones, curvas, y esto es especialmente común en los resaltes, las nervaduras y las piezas de inyección de forma redonda. Estas son especialmente comunes en el moldeo por inyección de PP. |

| 11. Materiales incorrectos | A diferencia de los materiales especificados, el de aquí se puede identificar comprobando la etiqueta del envase, la densidad, la continuidad de la combustión, el color de la llama, el color del humo y la longitud de las llamas. |

| 12. Pegarse al molde | Permanencia incompleta de la pieza de plástico en la cavidad, a diferencia del tiro corto, o debido a la falta de diseño del sistema eyector del molde, la pieza de plástico es difícil de expulsar de la cavidad, generalmente en zonas de paredes finas, resaltes y broches. |

| 13. Rasca | La superficie de las piezas de plástico roza con la superficie de la cavidad durante la expulsión, por lo que muchas de ellas presentan arañazos en la superficie. |

| 14, Desbordamiento | Generalmente está causada por daños en la cavidad y se produce en la sección activa, los resaltes, los pasadores eyectores y la superficie de separación. |

Me alegro mucho de que mi sitio web pueda ser útil.

Gracias por ayudarme a aprender más sobre los moldes de plástico. Mi padre se ha aficionado a coleccionar modelos de plástico y me ha picado la curiosidad por saber cómo se fabrican. Me parece interesante que el sistema de inyección y el sistema de moldeado de las piezas puedan modificar el aspecto del plástico. Debería compartir esto con mi padre para que él también entienda cómo se fabrican.

Lo haré, gracias por la información.

gracias por su información