China Moldeo por Inyección Cerca de Mí y de Usted -30% Cost Cut

El moldeo por inyección es una de las principales áreas de negocio de Topworks Plastic Molding, una de las principales empresas de moldeo por inyección del mundo. Moldeo por inyección en China y su departamento de moldeo por inyección se centra principalmente en el moldeo por inyección near me and you y operaciones secundarias.

Su objetivo es mejorar Moldeo por inyección en China calidad del producto, mejorar la eficacia de la producción, controlar los costes de fabricación y acercar este complejo proceso a usted y a mí.

La empresa posee la última tecnología de mantenimiento de moldes, tecnología de moldeo por nitrógeno y tecnología de producción automatizada de gama alta.

La empresa instala 30 máquinas de moldeo por inyección de Toshiba y Haití, con tonelajes que van de 40T a 1300T, para garantizar la calidad de los productos y aumentar la capacidad de producción.

- Existen varios tipos de máquinas de moldeo por inyección para satisfacer las necesidades de los distintos clientes.

- Nuestro equipo tiene años de experiencia en la industria del moldeo por inyección, y se nos da bien. Estamos especializados en todo tipo de aparatos electrónicos, y también en electrodomésticos y productos industriales.

- Hemos participado en varios tipos de ingeniería de plásticos, incluido el moldeo por inyección horizontal, moldeo por inyección verticaly sobremoldeo;

- El funcionamiento estándar garantiza la estabilidad de la calidad del producto;

- Mejorar continuamente la eficiencia de la producción;

- Comprender las distintas necesidades de los clientes y proporcionarles productos de Moldeo por inyección de plástico en China de alta calidad que superen sus expectativas.

Operación secundaria:

- Aerosol: Pintura PU, pintura de caucho, pintura UV, pintura de alto brillo, cuero, pintura metálica, etc..;

- Impresión: serigrafía;

- Tallado por láser, chapado, transferencia térmica, transferencia de seda;

- Fusión en caliente, soldadura por ultrasonidos.

El material plástico :

- ABS (con relleno de vidrio)

- Poliestireno

- Polipropileno (con relleno de vidrio)

- Acrílico

- Acetal

- Nylon (con relleno de vidrio)

- PBT (con relleno de vidrio)

- PC (con relleno de vidrio)

- PC/ABS

¿Qué información necesitan las empresas chinas de moldeo por inyección de plásticos?

A continuación se indican los elementos incluidos en el cálculo de los costes reales de fabricación del moldeo por inyección. El moldeo por inyección se considera un proceso de fabricación primario.

- Materia prima

- Sustancia reciclada

- Mano de obra directa e indirecta

- Cronometrado frente a no cronometrado

- Tarifa (por hora) de la máquina

- Gastos de establecimiento

- Indemnizaciones por tiempo de inactividad

- Número de cavidades del molde

¿Qué hay detrás del precio del moldeo por inyección chino?

El precio de la pieza de plástico de las empresas de moldeo por inyección de plástico de China depende de las materias primas, la mano de obra, el embalaje y los costes de preparación.

No es difícil determinar el coste de estos factores porque se conocen y pueden calcularse antes de iniciar el proyecto.

Sin embargo, hay dos factores que dificultan la fijación de precios de una pieza de plástico y que provocan la mayor diferencia de precios entre competidores.

Son el tiempo exacto del ciclo de prensado y el peso exacto de la pieza.

Estos dos factores son difíciles de calcular porque son incógnitas.

Una empresa sólo tendrá que estimar el tiempo de ciclo y el peso de la pieza hasta que se fabrique una pieza de muestra.

Las empresas de moldeo por inyección de plástico calculan el precio de la pieza basándose en la experiencia que han tenido fabricando piezas similares. Una vez fabricada la pieza de muestra, la empresa puede dar un precio exacto de la pieza.

Por ejemplo, veamos un ejemplo basado en un plano o dibujo de una pieza: el ingeniero calculará el volumen de la pieza. A continuación, utilizando el peso específico del plástico especificado, determinará el peso de la pieza.

La materia prima se aplica al peso de la pieza, y el costo de plástico, y la pieza se calcula entonces el ingeniero estima el tiempo de ciclo en el ciclo de moldeo utilizando su experiencia aplicando el número de cavidades en el molde y el costo de mano de obra y prensa por hora, se calcula el cargo por mano de obra.

Cada pedido tendrá un coste mínimo de preparación que se repartirá entre las cantidades presupuestadas. Otros añadidos, como las operaciones secundarias, pueden sumar al precio el embalaje de las operaciones y las comisiones de venta.

El precio de una pieza se representaría en diferentes rupturas de cantidad debido al coste de preparación y, a veces, a la variación del coste de la materia prima dadas cantidades mayores.

Si desea comparar los precios de varios moldeadores, asegúrese de pedirles que le comuniquen el coste por libra de materia prima, el número de cavidades del molde, los tiempos de ciclo estimados y el peso estimado de la pieza.

Puede crear una hoja de cálculo para comparar toda la información. Un moldeador que no facilite detalles en sus presupuestos debería plantearle dudas.

Tenga en cuenta que la oferta más baja puede no ser siempre la mejor, asegúrese de pedir una garantía de precio.

Proceso de moldeo por inyección cerca de mí, y usted

El moldeo por inyección es un proceso complejo que consiste en inyectar un polímero en un molde, donde se le da la forma deseada. Este proceso consta de cuatro etapas. Estas etapas son la sujeción, la inyección, el enfriamiento y la expulsión.

-

Sujeción

El molde debe cerrarse antes de inyectar el material para que fluya por su interior. Así pues, primero se cierra mediante una unidad de cierre. Ambas mitades se fijan a la máquina de moldeo por inyección, y una de ellas (la del núcleo) puede deslizarse.

Cuando el molde se ha cerrado, queda sujeto por la unidad de cierre mediante la cual las mitades se mantienen firmemente unidas. Las máquinas más grandes tardan más en cerrar los moldes que tienen más potencia de sujeción, por lo que en la mayoría de los casos, también se tardará algo más en cerrar un molde.

-

Inyección

Los gránulos de plástico se introducen en la máquina de moldeo por inyección a través de una gran tolva. Estos gránulos pasan a la unidad de inyección, que los mezcla con el calor circundante y el aire a presión. La temperatura del barril circundante y la presión ayudan a fundir los gránulos.

El tiempo de inyección de plástico se mide por el volumen de material inyectado y se calcula cuando se llena el 95%-98% del molde. Conseguir que el proceso de inyección sea exacto es difícil porque el flujo de plástico cambia constantemente y es dinámico.

Otros factores, como la presión de inyección, también pueden utilizarse para calcular el tiempo de inyección. Un medidor de presión de inyección puede medir entre 35 y 140 MPa. El sistema hidráulico de la máquina predecirá y controlará el tiempo de inyección y la presión máxima.

-

Refrigeración

Cuando el plástico del interior del molde empiece a enfriarse y endurecerse, adquirirá la forma deseada. Durante el proceso de enfriamiento, el plástico puede encogerse ligeramente. Solo cuando haya pasado este periodo, podrá abrirse el molde.

El grosor de la pared y las propiedades termodinámicas del plástico pueden determinar el tiempo de enfriamiento de la pieza.

-

Expulsión

Cuando el molde se abre, la pieza es empujada hacia fuera utilizando la fuerza, ya que la pieza se encoge y se pega al molde. Cuando el molde se vuelve a cerrar, se puede realizar otra inyección para reiniciar el proceso.

El diseño del molde es un factor crítico para garantizar que el producto final sea de alta calidad.

El molde de plástico tiene que ser estable y capaz de soportar las presiones durante el proceso de inyección. Esto se debe a que la resistencia, durabilidad, forma y tamaño de las piezas inyectadas dependerán del tipo de molde seleccionado.

El polímero también debe comportarse adecuadamente al fluir junto con el molde, y éste también debe diseñarse cuidadosamente para permitir una transferencia de calor que regule el proceso de enfriamiento.

Se trata de una operación compleja que requiere personal altamente cualificado para garantizar la realización de todo el proceso. Por lo tanto, es imperativo mantener alta la productividad, y la seguridad de los trabajadores es una preocupación primordial.

Diseño de componentes de moldeo por inyección

Hay varios conceptos básicos en el diseño de componentes que, si se siguen, ayudarán a aliviar muchos de los problemas que acosan al moldeador por inyección. Entre ellos se encuentran:

- Mantener el espesor de pared lo más uniformemente posible.

Las diferencias de sólo un 15-25% de grosor suelen provocar marcas de hundimiento en las partes más gruesas.

La pared gruesa podría producir los peores vacíos, y estos podrían afectar al rendimiento.

A menudo, una sección escalonada puede aportar rigidez (véanse las chapas onduladas para tejados). Incluso las secciones de caja se hacen más rígidas manteniendo su grosor redondeando ligeramente las esquinas.

Si se introducen nervios y resaltes, pueden producirse marcas de hundimiento difíciles de evitar.

Una regla útil es hacer las nervaduras sólo dos tercios del grosor general de la pared y diseñar los resaltes de forma similar, haciendo que los agujeros penetren un tercio de la profundidad en la pared.

- El grosor de la pared no debe ser superior al necesario para proporcionar la resistencia y rigidez necesarias..

Esto reduce al mínimo el uso de material y proporciona el ciclo de tiempo más corto posible. El uso cuidadoso de múltiples compuertas puede resolver probablemente los problemas de llenado del molde.

- Socava y las formas reentrantes ocasionan costes adicionales tanto en molde producción y en moldeo tiempo (el funcionamiento del núcleo lateral aumenta muy a menudo el ciclo de tiempo)

A menudo pueden evitarse mediante el uso de métodos de montaje sencillos aplicados a dos o más componentes.

Uno de los más utilizados es el ajuste por interferencia, en el que uno de los componentes tiene un clip u otro dispositivo que encaja fuertemente con la otra pieza y los mantiene unidos (véase el reborde del obturador).

También puede utilizarse la soldadura por fricción, placa caliente o ultrasonidos, pero, en general, no se recomienda la cementación con disolventes o adhesivos a base de disolventes para el moldeador a medida debido a los riesgos de incendio y toxicidad y a los problemas de recuperación de disolventes.

- Evite el uso de moldeado en inserciones si es posible.

En su lugar, utilice insertos con estacas o clips de resorte en orificios ciegos, que son más fáciles de fabricar mediante moldeo por inyección.

El moldeo por inserción suele suponer una gran pérdida de tiempo, tanto para el operario como para la máquina, que suele ser la parte más cara del proceso.

- Dar el máximo r generosoadius posible.

Las esquinas afiladas, tanto externas como internas, son factores naturales de tensión. Aun así, un radio de 1,5 mm aliviará considerablemente la situación y multiplicará por cinco o por diez la resistencia al impacto.

Los diseñadores de componentes de moldeo por inyección pueden pedir algo difícil de moldear. Como dijo en un anuncio el fabricante de una conocida marca de herramientas manuales: "Ocasionalmente, tan raramente, de hecho, que uno se siente bastante culpable de mencionarlo, Se sabe que los diseñadores crean cosas que son un poquito difíciles de hacer.

Los diseñadores pueden estar trabajando en un estado de ignorancia: ignorancia de las condiciones de servicio de un componente, ignorancia del rendimiento en servicio de un material e ignorancia de los muchos factores que intervienen en el proceso que va desde el diseño del componente hasta el moldeo completo del plástico.

La formación es necesaria, pero la consulta y la cooperación lo son aún más. Una relación regular entre el usuario final, los diseñadores de componentes, los diseñadores de moldes y los tecnólogos de moldeo evitará que surjan muchos de estos problemas.

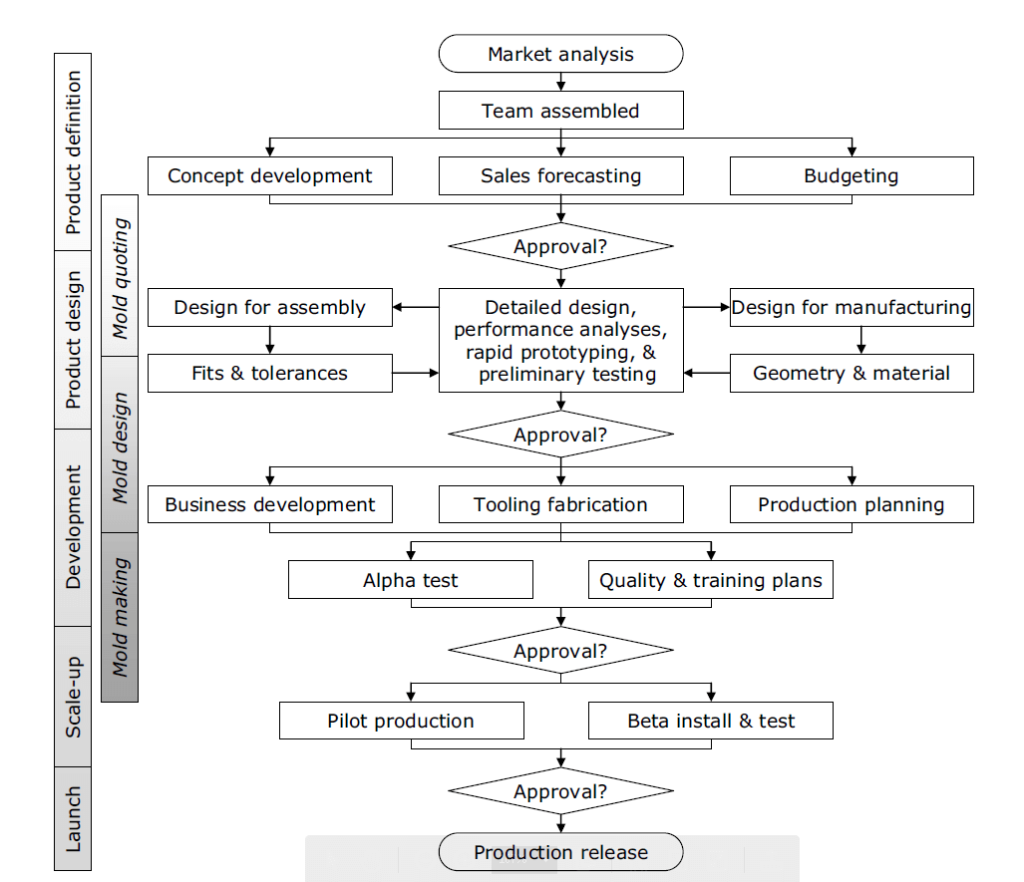

Ejemplo de enfoque para el diseño de moldes de inyección:

1. Definir la finalidad y las prestaciones del producto de moldeo por inyección.

2. Determine si el producto tiene limitaciones de espacio y carga.

3. Definir cómo se expondrá el producto de moldeo por inyección a las tensiones ambientales durante su función prevista.

4. Elija dos o tres materiales que parezcan satisfacer las condiciones ambientales y los requisitos de resistencia.

5. Realizar varios ensayos con diferentes materiales y geometrías para evaluar su idoneidad para la aplicación considerada.

6. Realizar un análisis exhaustivo de rentabilidad de los diseños de los ensayos. Determine diferentes niveles de rendimiento y los costes asociados a cada nivel de rendimiento, en la medida de lo posible con los datos disponibles.

7. Determinar el método de fabricación más apropiado para el diseño del producto de moldeo por inyección.

8.Con la evaluación preliminar, seleccione las alternativas más lógicas y prepare un diseño detallado del producto.

9.A partir del diseño detallado del producto final, determine el diseño probable, el material y el proceso de fabricación.

10. Si es necesario, construya un modelo para probar la eficacia del producto.

11. Crear prototipos.

12. Desarrollar y probar prototipos de productos para determinar si sirven para el fin previsto.

13. Basándose en las pruebas del prototipo, el fabricante de moldes debe rediseñar el producto.

14. Prueba de nuevo.

15. Deben realizarse pruebas sobre el terreno.

16. Añade instrucciones sobre cómo utilizar el software.

17. Diseño listo

Solución de problemas de moldeo por inyección

1. Tiro corto: Las piezas de plástico fabricadas por empresas de moldeo por inyección de plástico tienen bordes irregulares e incompletos. Suele producirse en el punto más alejado de la puerta, las raíces de las nervaduras finas y largas.

2, Encogimiento: De vez en cuando, un lugar: 1. Cuando el espesor del material es desigual, 2. Sección gruesa de la pieza moldeada por inyección, 3. Jefe y la sección de la costilla. Debido a la contracción, las piezas de plástico desarrollar abolladuras, desigual y ondulado en condiciones de poca luz.

3, Flash: Un borde de pieza con una capa extra fina de plástico se encuentra a menudo en los siguientes lugares: 1. 1. Línea de separación; 2. Núcleo móvil; 3. Posición del pasador de expulsión, posición del saliente, posición del orificio, ubicación del encaje.

4. Burbujas: Las burbujas en la superficie del plástico son de un color diferente de los colores circundantes y son típicas: 1. burbujas causadas por gas, aire y agua-gas que no se liberan a tiempo. 2. burbujas causadas por la contracción. Las burbujas de la parte transparente son especialmente claras.

5. Línea de soldadura: Cuando varios frentes de flujo fundido coinciden entre sí, aparece una marca de soldadura profunda en la superficie de una pieza de plástico. Esto ocurre con mayor frecuencia en la confluencia de múltiples frentes de flujo fundido.

6, Quemando: no es una superficie plana. Suelen ser manchas oscuras o negras; normalmente, se encuentran en secciones donde es difícil llenar y atrapar el gas con facilidad.

7, Puntos negrosimpurezas negras evidentes en la superficie de las piezas de plástico, causadas principalmente por el uso de materiales mezclados.

8. Decoloración: La ligera diferencia de color entre la pieza de plástico real y su color requerido es muy evidente, y generalmente se debe a que el pigmento es incorrecto, la proporción de la mezcla es incorrecta o el molde está ajustado a la temperatura incorrecta.

9. Arrugas: Las piezas de plástico muestran líneas onduladas en la superficie causadas por el enfriamiento de la resina que fluye.

10. Deformación: Las piezas de plástico presentan distorsiones, ondulaciones, curvas, y esto es especialmente común en los resaltes, las nervaduras y las piezas de inyección de forma redonda. Estas son especialmente comunes en el moldeo por inyección de PP.

11. Materiales equivocados: A diferencia de los materiales especificados, el de aquí se puede identificar comprobando la etiqueta del envase, la densidad, la continuidad de la combustión, el color de la llama, el color del humo y la longitud de las llamas.

12. Apégate al molde: Permanencia incompleta de la pieza de plástico en la cavidad, a diferencia del tiro corto, o debido a la falta de diseño del sistema eyector del molde, la pieza de plástico es difícil de expulsar de la cavidad, generalmente en zonas de paredes finas, resaltes y broches.

13. Rasca: La superficie de las piezas de plástico roza con la superficie de la cavidad durante la expulsión, por lo que muchas de ellas presentan arañazos en la superficie.

14, Desbordamiento: Generalmente se debe a daños en la cavidad y se produce en la sección activa, los resaltes, los pasadores eyectores y la superficie de separación.

Haga clic para más información en cuanto a la resolución de problemas de moldeo por inyección.