Desarrollar nuevas piezas de plástico exige adoptar un enfoque profundo y sistemático para garantizar el éxito del diseño, la fabricación y la aplicación. Desde el establecimiento de los requisitos hasta las pruebas y los procedimientos de control de calidad, cada etapa desempeña un papel fundamental. En este artículo profundizaremos en cada una de las etapas del desarrollo de nuevas piezas de plástico, aportando ideas y consejos a lo largo del proceso.

Establezca requisitos y objetivos claros:

El paso inicial en el desarrollo de piezas de plástico requiere definir claramente sus requisitos y objetivos, incluidas las aplicaciones previstas, los requisitos de funcionalidad, las dimensiones, los requisitos de resistencia, las propiedades deseadas, las condiciones medioambientales, las necesidades de cumplimiento normativo, etc. Un conocimiento profundo de todos estos elementos permite sentar unas bases sólidas para los procesos de diseño y fabricación posteriores.

Involucrar a las partes interesadas, incluidos ingenieros, diseñadores y usuarios finales, durante la fase de definición de requisitos es imprescindible para recopilar información y opiniones que garanticen que el diseño cumple los criterios deseados y alcanza los resultados previstos. Si se incluye en este proceso a expertos que comprendan las necesidades del público objetivo, se garantizará la consecución de los resultados de diseño deseados.

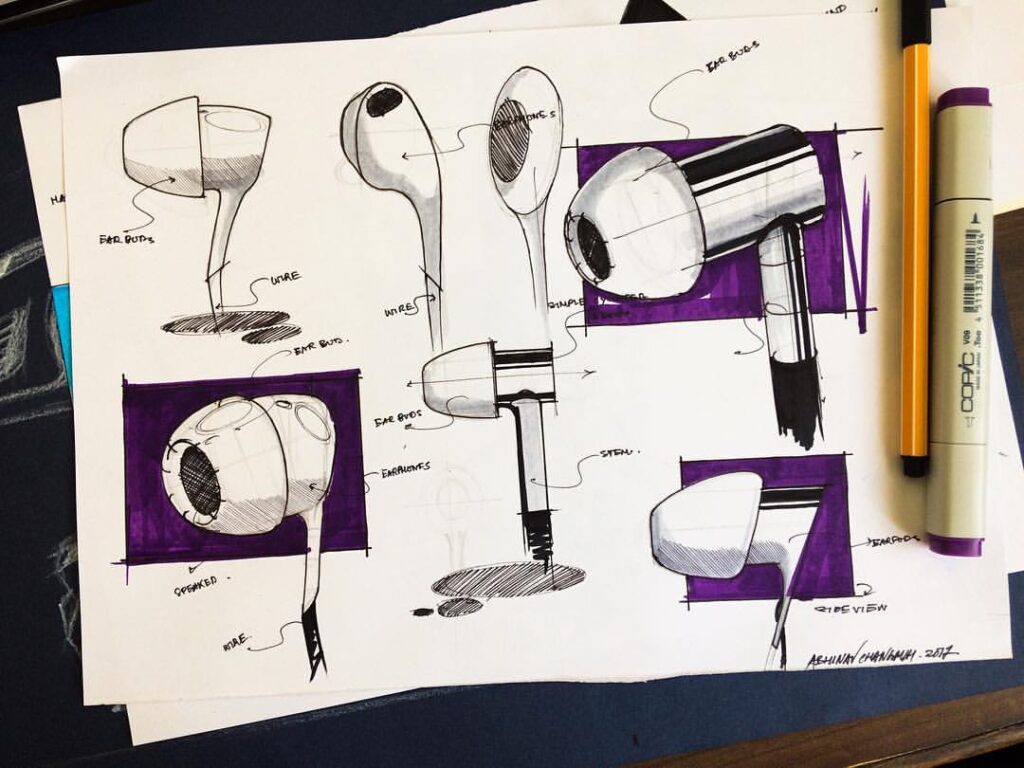

Diseño conceptual:

Basándose en sus requisitos, el siguiente paso debe ser el diseño conceptual de la pieza de plástico. Esto implica traducir sus requisitos en formas visuales utilizando software de diseño asistido por ordenador (CAD) para que los diseñadores puedan producir modelos 3D que demuestren su forma y requisitos de montaje.

Software de diseño:

- SolidWorks,

- AutoCAD,

- Fusión 360

- Moldflow:

- Siemens NX:

- Solid Edge

- CATIA

Como parte de la fase de diseño conceptual, es crucial que los diseñadores iteren con frecuencia sobre sus diseños teniendo en cuenta los comentarios y las revisiones, para perfeccionarlos aún más y cumplir adecuadamente todos los requisitos. Además, la identificación temprana de cualquier problema u obstáculo relacionado con la fabricación ayuda a facilitar la resolución de problemas de forma más rápida y rentable.

En lo que respecta a los formatos de archivo para el diseño de componentes de plástico, suelen utilizarse los siguientes:

- Formatos CAD:

- DWG (dibujo de AutoCAD)

- DXF (Formato de intercambio de dibujos)

- DGN (MicroStation Design)

- PRT (Parte)

- Formatos de intercambio de modelos 3D:

- STL (Lenguaje estándar de teselación)

- STEP (Norma para el intercambio de datos sobre productos)

- IGES (Especificación Inicial de Intercambio de Gráficos)

Selección de materiales:

Seleccionar el ideal material plástico para el desarrollo de cualquier pieza es de vital importancia para su éxito. Las deliberaciones sobre qué plástico seleccionar pueden depender de varias consideraciones, como las propiedades mecánicas deseadas, las implicaciones medioambientales y las exigencias estéticas, así como las limitaciones de costes. Las opciones más comunes para el moldeo por inyección son

- Polietileno (PE)

- Polipropileno (PP)

- Cloruro de polivinilo (PVC)

- Tereftalato de polietileno (PET)

- Poliestireno (PS)

- Acrilonitrilo butadieno estireno (ABS)

- Policarbonato (PC)

- Poliamida (PA)

- Tereftalato de polietileno glicol (PETG)

- Fluoruro de polivinilideno (PVDF)

- Poliuretano (PU)

- Polioximetileno (POM)

Para seleccionar el material ideal, es necesario evaluar cuidadosamente las propiedades y características de cada opción -incluida la resistencia, durabilidad, flexibilidad, resistencia a la temperatura, resistencia química y coste-, dando prioridad a una opción sobre otras. Consultar a proveedores de materiales o expertos para que le asesoren en la elección de un material adecuado garantiza que éste satisfaga los requisitos deseados.

Validación del diseño:

Una vez concluida la fase de diseño conceptual y selección de materiales, resulta esencial llevar a cabo un meticuloso proceso de validación del diseño destinado a verificar si se cumplen las funcionalidades previstas antes de avanzar con la producción. La validación puede realizarse mediante software de simulación o pruebas físicas, o ambas cosas, en función de las necesidades de complejidad del producto.

El software de simulación permite realizar evaluaciones en numerosos ámbitos que abarcan la distribución de tensiones y la moldeabilidad, entre otros aspectos técnicos, lo que proporciona una visión clara de la viabilidad y las soluciones de optimización mediante la medición de diversos escenarios y factores de capacidad de carga en una fase temprana antes de la producción, evitando así los riesgos de fallo que pueden surgir más adelante en el proceso de desarrollo.

Pruebas físicas ayudan a validar el rendimiento de las piezas en función de criterios específicos, como las medidas de precisión dimensional mediante comprobaciones del factor de estabilidad medioambiental, las exploraciones de tracción o los niveles de resistencia al impacto que necesitan confirmación para las necesidades exclusivas de cada pieza; estas pruebas garantizan además la conformidad con las normativas exigidas y los niveles de satisfacción del cliente.

Herramientas y fabricación:

Una vez que se ha verificado el diseño, el siguiente paso en la fabricación consiste en crear el utillaje adecuado, lo que suele consistir en diseñar y fabricar moldes de inyección adecuado para esta pieza en particular. Los moldes de inyección desempeñan un papel fundamental en este proceso, ya que definen su forma final.

La colaboración con un fabricante de utillajes experimentado es esencial para producir un molde preciso. Los diseñadores y expertos en utillaje le ayudarán en este proceso durante la producción del utillaje.

Juntos colaboraremos estrechamente en el diseño de moldes con un diseño óptimo, la selección de los materiales que se utilizarán en ellos y la instalación de los sistemas de refrigeración y expulsión adecuados. La estrecha colaboración también incluirá la contratación de un experimentado fabricante de herramientas como asesor en todo lo relativo al diseño de moldes, la selección de materiales y las consideraciones de fabricación para agilizar el proceso de producción y maximizar la productividad.

El análisis del flujo del molde (una simulación del proceso de moldeo por inyección), realizado durante la fase de utillaje, puede detectar problemas como trampas de aire, líneas de soldadura o encogimiento excesivo que deben abordarse para aumentar la calidad y consistencia generales de las piezas de plástico finales producidas a partir de moldes de inyección. Si se toman medidas en la fase de utillaje en lugar de más adelante en la línea de producción, la calidad y la consistencia de las piezas de plástico finales producidas pueden aumentar drásticamente.

Moldeo por inyección:

El moldeo por inyección es una de las medios eficaces de producir piezas de plástico, utilizando la inyección a alta presión para forzar el plástico líquido en las cavidades del molde y dejar que se solidifique mientras se enfría y solidifica con el tiempo. Sin embargo, para lograr la máxima eficacia, esto requiere un control preciso sobre varios parámetros como la temperatura y la presión antes de que se alcance el tiempo de enfriamiento, todo lo cual debe supervisarse de cerca para obtener resultados óptimos.

La colaboración con un proveedor de moldeo por inyección experimentado es fundamental para una configuración adecuada, la optimización del proceso y el control de calidad durante la producción. Colaborarán estrechamente con los equipos de diseño en la selección de materiales adecuados para los parámetros óptimos de moldeo por inyección en función de las propiedades de los materiales y las especificaciones de las piezas.

En cada etapa de la producción de moldeo por inyección, deben aplicarse medidas de control de calidad para supervisar la producción y garantizar que las piezas fabricadas cumplen las normas y especificaciones requeridas. Estas medidas pueden incluir inspecciones dimensionales, pruebas de propiedades de los materiales y pruebas funcionales que verifiquen el rendimiento y la calidad de las piezas. Mediante el empleo de sólidos procesos de control de calidad, es posible identificar rápidamente cualquier desviación o problema, minimizando así los residuos y garantizando al mismo tiempo una calidad constante de las piezas.

Pruebas y control de calidad:

El desarrollo de nuevas piezas de plástico requiere una cuidadosa aplicación de los procedimientos de ensayo y control de calidad para obtener resultados óptimos. Es fundamental validar su rendimiento con métodos de ensayo robustos que examinen su durabilidad, fiabilidad y propiedades mecánicas. Las inspecciones dimensionales garantizan el cumplimiento de las especificaciones definidas, además de las evaluaciones de las propiedades de los materiales, como la resistencia a la tracción, la resistencia al impacto o los análisis de estabilidad térmica, para comprender mejor estas cualidades.

Los aspectos funcionales de las piezas de plástico son igualmente importantes, ya que reflejan el rendimiento utilizable mientras se ensamblan o encajan correctamente de acuerdo con las especificaciones de diseño que el SPC ayuda a mantener a lo largo de los ciclos de producción mediante la recopilación continua de datos de su alcance aplicando metodologías establecidas mientras lo hace.

Por último, pero no por ello menos importante, hay que tener muy en cuenta el rendimiento a largo plazo, que sólo se puede conseguir mediante una recalibración eficaz de los materiales elegidos tras realizar pruebas de envejecimiento acelerado. Los factores de estrés ambiental, como la exposición a los elementos del exterior, etc., proporcionan información sobre la vida útil prevista y, en última instancia, permiten ofrecer un mayor valor al consumidor.

Aplicación y retroalimentación:

Una vez que las nuevas piezas de plástico se han desarrollado y probado con éxito, su siguiente paso debe ser la integración en una aplicación o producto. Debe supervisar el rendimiento y recabar la opinión de los usuarios o clientes para medir el grado de satisfacción e identificar las mejoras o modificaciones necesarias.

La mejora continua es una piedra angular del desarrollo. Revise y modifique periódicamente los procesos de diseño y fabricación basándose en los comentarios o las lecciones aprendidas para mejorar continuamente la eficiencia, la fiabilidad y el rendimiento de las piezas de plástico.

Conclusión:

Generar nuevas piezas de plástico requiere un proceso organizado y exhaustivo que implica numerosas etapas desde la definición de los requisitos hasta las pruebas y el control de calidad. Al trabajar con profesionales experimentados y

Siguiendo estos pasos podrá diseñar con éxito nuevas piezas de plástico que cumplan con las aplicaciones previstas, ofreciendo funcionalidad, durabilidad y fiabilidad en sus aplicaciones. Involucre a las partes interesadas siempre que sea posible para que participen eficazmente en la validación de los diseños, la selección de materiales adecuados para los procesos de fabricación que optimicen la productividad y la aplicación de medidas sólidas de garantía de calidad para producir piezas de alta calidad que contribuyan significativamente al éxito del proyecto.