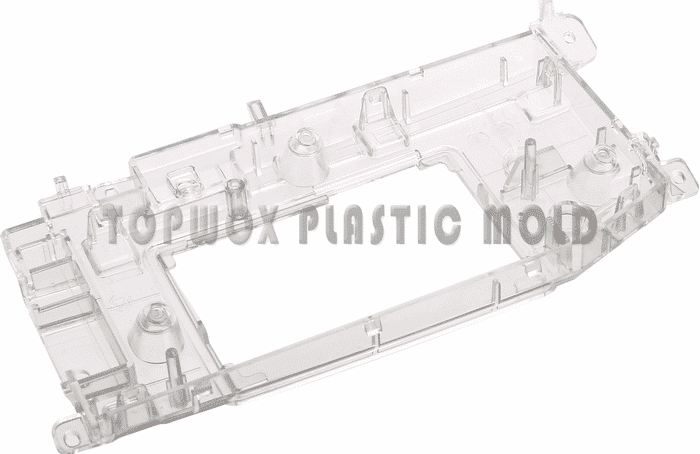

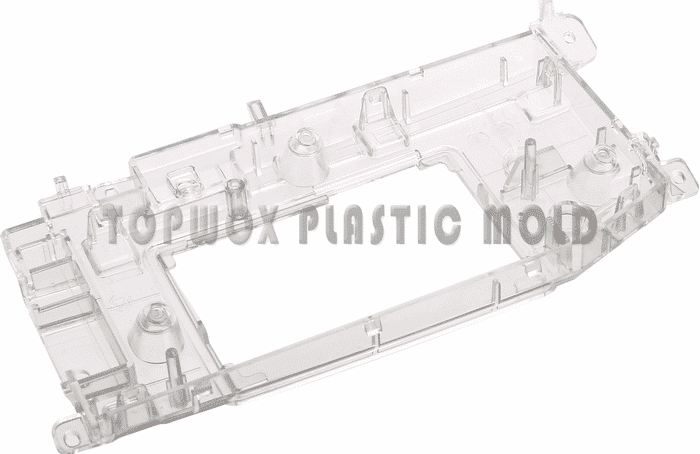

China Injection Molding Near Me and You -30% Cost Cut

Spritzgießen ist einer der wichtigsten Geschäftsbereiche von Topworks Plastic Molding, einem der führenden China Spritzgießen Unternehmen, und seine Spritzgussabteilung konzentriert sich in erster Linie auf das Spritzgießen in meiner und Ihrer Nähe sowie auf sekundäre Tätigkeiten.

Sie zielt darauf ab, die Chinas Spritzgießer Produktqualität zu verbessern, die Produktionseffizienz zu steigern, die Herstellungskosten zu kontrollieren und diesen komplexen Prozess in Ihre und meine Nähe zu bringen.

Das Unternehmen verfügt über die neueste Technologie für die Wartung von Formen, die Technologie für das Stickstoffgießen und die automatisierte High-End-Produktionstechnologie.

Das Unternehmen installiert 30 Spritzgießmaschinen von Toshiba und Haiti mit einer Tonnage von 40 t bis 1300 t, um die Qualität der Produkte zu gewährleisten und die Produktionskapazität zu steigern.

- Es gibt verschiedene Arten von Spritzgießmaschinen, um den Anforderungen der verschiedenen Kunden gerecht zu werden.

- Unser Team verfügt über jahrelange Erfahrung in der Spritzgussbranche, und wir sind gut darin. Wir sind spezialisiert auf alle Arten von elektronischen Geräten, aber auch auf Haushaltsgeräte und Industrieprodukte.

- Wir haben uns mit verschiedenen Arten von Kunststofftechnik befasst, darunter auch mit dem horizontalen Spritzgießen, vertikales Spritzgießenund Umspritzen;

- Der Standardbetrieb gewährleistet die Stabilität der Produktqualität;

- Kontinuierliche Verbesserung der Produktionseffizienz;

- Wir verstehen die unterschiedlichen Bedürfnisse unserer Kunden und bieten ihnen qualitativ hochwertige Kunststoffspritzgussprodukte aus China, die ihre Erwartungen übertreffen.

Sekundäre Operation:

- Sprühen: PU-Lack, Gummilack, UV-Lack, Hochglanzlack, Leder, Metalllack, etc..;

- Druck: Siebdruck;

- Lasergravur, Beschichtung, Wärmeübertragung, Seidentransfer;

- Schmelzen, Ultraschallschweißen.

Das Kunststoffmaterial :

- ABS (mit Glasfüllung)

- Polystyrol

- Polypropylen (mit Glasfüllung)

- Acryl

- Acetal

- Nylon (mit Glasfüllung)

- PBT (mit Glasfüllung)

- PC(mit Glasfüllung)

- PC/ABS

Welche Informationen werden für chinesische Kunststoffspritzgießer benötigt?

Im Folgenden sind die Posten aufgeführt, die in die Berechnung der tatsächlichen Herstellungskosten des Spritzgießens einfließen. Das Spritzgießen gilt als primärer Herstellungsprozess.

- Rohmaterial

- Recycelter Stoff

- Arbeit, direkt und indirekt

- Getaktet versus nicht getaktet

- Stundensatz für Maschine

- Einrichtungsgebühren

- Zuschläge für Ausfallzeiten

- Anzahl der Formnester

Was steckt hinter dem Preis für chinesisches Spritzgießen?

Der Preis für Kunststoffteile von chinesischen Kunststoffspritzgießern hängt von den Kosten für Rohstoffe, Arbeit, Verpackung und Einrichtung ab.

Es ist nicht schwierig, die Kosten für diese Faktoren zu bestimmen, da sie bekannt sind und vor Beginn des Projekts berechnet werden können.

Zwei Faktoren erschweren jedoch die Preisgestaltung für Kunststoffteile, und das ist der Grund für die größten Preisunterschiede zwischen den Wettbewerbern.

Es handelt sich um die exakte Zykluszeit der Presse und das exakte Teilegewicht.

Diese beiden Faktoren sind schwer zu berechnen, da sie Unbekannte sind.

Ein Unternehmen muss lediglich die Zykluszeit und das Teilegewicht abschätzen, bis ein Musterteil hergestellt ist.

Kunststoffspritzgießer schätzen den Preis eines Teils anhand der Erfahrungen, die sie bei der Herstellung ähnlicher Teile gemacht haben. Nachdem das Musterteil hergestellt wurde, kann ein Unternehmen einen genauen Preis für das Teil nennen.

Nehmen wir ein Beispiel anhand eines Bauplans oder einer Teilezeichnung: Der Ingenieur wird das Volumen des Teils berechnen. Dann wird er anhand des spezifischen Gewichts des angegebenen Kunststoffs das Gewicht des Teils bestimmen.

Das Rohmaterial wird auf das Gewicht des Teils angewandt, und die Kosten für den Kunststoff und das Teil werden berechnet, dann schätzt der Ingenieur die Zykluszeit im Formungszyklus unter Verwendung seiner Erfahrung, indem er die Anzahl der Kavitäten in der Form und die Kosten für Arbeit und Presse pro Stunde anwendet, die Arbeitsgebühr wird berechnet.

Für jede Bestellung wird eine Mindest-Einrichtungsgebühr erhoben, die sich auf die angegebenen Mengen verteilt. Bei anderen Zusatzleistungen, wie z. B. Sekundäroperationen, kann der Preis um Verpackungskosten und Verkaufsprovisionen erhöht werden.

Der Preis für ein Teil würde sich wegen der Rüstkosten und manchmal wegen der Änderung der Rohstoffkosten bei größeren Mengen in unterschiedlichen Mengenpausen darstellen.

Wenn Sie die Preise mehrerer Gießereien vergleichen möchten, sollten Sie die Gießereien bitten, die Kosten pro Pfund Rohmaterial, die Anzahl der Kavitäten in der Form, die geschätzten Zykluszeiten und das geschätzte Teilegewicht anzugeben.

Sie können eine Tabelle erstellen, um alle Informationen zu vergleichen. Ein Gießer, der in seinen Angeboten keine Einzelheiten angibt, sollte Sie zum Nachdenken anregen.

Denken Sie daran, dass der niedrigste Bieter nicht immer der beste ist, fragen Sie nach einer Preisgarantie.

Verfahren zum Spritzgießen in meiner Nähe, und Sie

Spritzgießen ist ein komplexer Prozess Bei diesem Verfahren wird ein Polymer in eine Form gespritzt, wo es in die gewünschte Form gebracht wird. Dieses Verfahren besteht aus vier Phasen. Diese Stufen sind Schließen, Einspritzen, Abkühlen und Auswerfen.

-

Klemmen

Die Form muss geschlossen werden, bevor das Material eingespritzt wird und in die Form fließt. Daher wird sie zunächst durch eine Schließeinheit geschlossen. Beide Hälften werden an der Spritzgießmaschine befestigt, und eine Hälfte (Kernseite) kann gleiten.

Wenn die Form geschlossen ist, wird sie von der Schließeinheit geklemmt, wodurch die Hälften fest zusammengehalten werden. Bei größeren Maschinen dauert es länger, Formen zu schließen, die eine höhere Schließkraft haben, daher dauert es in den meisten Fällen auch etwas länger, eine Form zu schließen.

-

Einspritzung

Das Kunststoffgranulat wird über einen großen Trichter in die Spritzgießmaschine eingefüllt. Dieses Granulat gelangt in die Einspritzeinheit, die es mit der Umgebungswärme und der Druckluft vermischt. Die Temperatur des umgebenden Zylinders und der Druck tragen zum Schmelzen des Granulats bei.

Die Einspritzzeit von Kunststoff wird anhand des eingespritzten Materialvolumens gemessen und berechnet, wenn 95%-98% der Form gefüllt ist. Die genaue Bestimmung des Einspritzvorgangs ist schwierig, da sich der Kunststofffluss ständig ändert und dynamisch ist.

Andere Faktoren wie der Einspritzdruck können ebenfalls zur Schätzung der Einspritzzeit herangezogen werden. Ein Einspritzdruckmesser kann zwischen 35 und 140 MPa messen. Die Einspritzzeit und der maximale Druck werden vom Hydrauliksystem der Maschine vorhergesagt und gesteuert.

-

Kühlung

Nachdem der Kunststoff in der Form abgekühlt und ausgehärtet ist, wird er die gewünschte Form annehmen. Während des Abkühlungsprozesses kann der Kunststoff leicht schrumpfen. Erst nach Ablauf dieser Zeit kann die Form geöffnet werden.

Die Wandstärke und die thermodynamischen Eigenschaften des Kunststoffs können die Abkühlzeit des Teils bestimmen.

-

Auswurf

Wenn sich die Form öffnet, wird das Teil unter Anwendung von Kraft herausgedrückt, da es schrumpft und an der Form kleben bleibt. Nachdem die Form wieder geschlossen ist, kann ein weiterer Einspritzvorgang durchgeführt werden, um den Prozess erneut zu starten.

Das Design der Formen ist ein entscheidender Faktor, um die Qualität des Endprodukts zu gewährleisten.

Die Kunststoffform muss stabil sein und dem Druck während des Einspritzvorgangs standhalten können. Denn die Festigkeit, Haltbarkeit, Form und Größe der gespritzten Teile hängen von der gewählten Form ab.

Auch das Polymer muss sich beim Fließen mit der Form richtig verhalten, und die Form muss so gestaltet sein, dass eine Wärmeübertragung möglich ist, die den Abkühlungsprozess reguliert.

Es handelt sich um einen komplexen Vorgang, der hochqualifiziertes Personal erfordert, um die Durchführung des gesamten Prozesses zu gewährleisten. Daher ist es unerlässlich, die Produktivität hoch zu halten, und die Sicherheit der Arbeiter ist ein Hauptanliegen.

Konstruktion von Spritzgießbauteilen

Es gibt einige grundlegende Konzepte für die Konstruktion von Bauteilen, die, wenn sie befolgt werden, dazu beitragen, viele der Probleme zu lösen, mit denen der Spritzgießer zu kämpfen hat. Zu diesen gehören:

- Behalten Sie die Wandstärke so einheitlich wie möglich.

Bei Dickenunterschieden von nur 15-25 % kommt es häufig zu Einfallstellen in den dickeren Teilen.

Durch die dicke Wand könnten die schlimmsten Hohlräume entstehen, die die Leistung beeinträchtigen könnten.

Ein gestuftes Profil kann oft die Steifigkeit erhöhen (vgl. gewellte Dachbleche). Auch bei Kastenprofilen wird die Steifigkeit bei gleichbleibender Dicke durch leichte Abrundung der Ecken erhöht.

Bei der Einführung von Rippen und Vorsprüngen können Einfallstellen entstehen, die schwer zu vermeiden sind.

Eine nützliche Regel ist, dass die Rippen nur zwei Drittel der allgemeinen Wanddicke ausmachen und dass die Löcher in ähnlicher Weise gestaltet werden, so dass sie ein Drittel der Tiefe in die Wand eindringen.

- Die Wandstärke sollte nicht größer sein, als es für die erforderliche Festigkeit und Steifigkeit erforderlich ist..

Dadurch wird der Materialverbrauch auf ein Minimum reduziert und der Zeitzyklus so kurz wie möglich gehalten. Der sorgfältige Einsatz von Mehrfachanschnitten kann wahrscheinlich Probleme bei der Formfüllung lösen.

- Unterschneidet und einspringende Formen verursachen zusätzliche Kosten sowohl bei Form Produktion und in Gießen Zeit (Seitenkernbetrieb erhöht sehr oft den Zeitzyklus)

Sie können oft durch die Anwendung einfacher Montagemethoden für zwei oder mehr Bauteile vermieden werden.

Eine der beliebtesten ist die Presspassung, bei der ein Bauteil mit einem Clip oder einer anderen Vorrichtung versehen ist, der/die fest in das andere Teil eingreift und beide zusammenhält (vgl. Kegelwulst).

Reibschweißen, Heizelementschweißen oder Ultraschallschweißen sind ebenfalls möglich, aber im Allgemeinen wird das Verkleben mit Lösemitteln oder lösemittelhaltigen Klebstoffen wegen der Brand- und Toxizitätsgefahren und der Probleme bei der Lösemittelrückgewinnung nicht empfohlen.

- Vermeiden Sie die Verwendung von eingegossen Einsätze wenn möglich.

Verwenden Sie stattdessen gestapelte oder federnde Einsätze in Sacklöchern, die sich im Spritzgussverfahren leichter herstellen lassen.

Das Einspritzgießen ist oft sehr zeitaufwendig, sowohl für den Bediener als auch für die Maschine, die im Allgemeinen der teuerste Teil des Prozesses ist.

- Geben Sie die meisten großzügige radius möglich.

Scharfe Ecken, sowohl Außen- als auch Innenecken, sind natürliche Spannungserhöhungen. Dennoch kann ein Radius von 1,5 mm (0,06 Zoll) die Situation erheblich entschärfen und die Schlagfestigkeit um das Fünf- bis Zehnfache erhöhen.

Die Konstrukteure von Spritzgussteilen verlangen manchmal etwas, das schwer zu formen ist. Wie der Hersteller einer bekannten Marke von Handwerkzeugherstellern es in einer Werbung ausdrückte: "Gelegentlich, so selten, dass man ein schlechtes Gewissen hat, es zu erwähnen, Designer sind dafür bekannt, Dinge zu entwerfen, die nur ein klitzekleines bisschen schwierig zu machen sind.

Konstrukteure arbeiten oft in Unkenntnis der Betriebsbedingungen eines Bauteils, in Unkenntnis der Leistungsfähigkeit eines Werkstoffs und in Unkenntnis der vielen Faktoren, die bei der Entwicklung eines Bauteils bis hin zum fertigen Kunststoff-Formteil eine Rolle spielen.

Es besteht ein Bedarf an Aufklärung, aber noch mehr Bedarf an Beratung und Zusammenarbeit. Ein regelmäßiger Austausch zwischen Endanwendern, Bauteilkonstrukteuren, Werkzeugkonstrukteuren und Gießereitechnikern wird viele dieser Probleme verhindern.

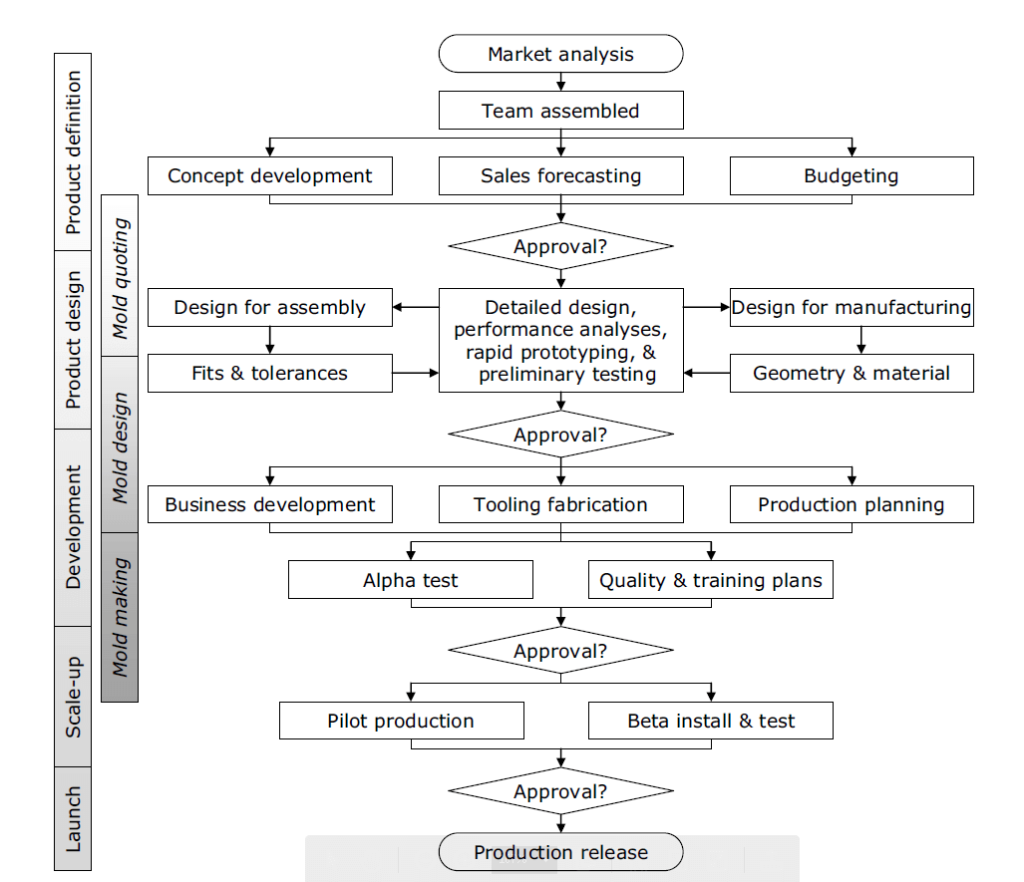

Beispiel eines Ansatzes für die Gestaltung von Spritzgussteilen:

1. Definieren Sie den Zweck und die Leistung des Spritzgießprodukts.

2. Stellen Sie fest, ob das Produkt Platz- und Belastungsbeschränkungen hat.

3. Legen Sie fest, wie das Spritzgießprodukt während seiner vorgesehenen Funktion den Umweltbelastungen ausgesetzt wird.

4. Wählen Sie zwei oder drei Materialien aus, die den Umgebungsbedingungen und den Festigkeitsanforderungen zu genügen scheinen.

5. Führen Sie mehrere Versuche mit verschiedenen Materialien und Geometrien durch, um deren Eignung für die betreffende Anwendung zu bewerten.

6. Durchführung einer gründlichen Kosten-Nutzen-Analyse der Versuchspläne. Bestimmen Sie verschiedene Leistungsniveaus und die mit jedem Leistungsniveau verbundenen Kosten, soweit dies mit den verfügbaren Daten möglich ist.

7. Bestimmen Sie das Herstellungsverfahren, das für das Design des Spritzgussprodukts am besten geeignet ist.

8. anhand der vorläufigen Bewertung die sinnvollsten Alternativen auswählen und einen detaillierten Produktentwurf erstellen.

9) Bestimmen Sie auf der Grundlage des detaillierten Entwurfs des Endprodukts die wahrscheinliche Konstruktion, das Material und das Herstellungsverfahren.

10. Konstruieren Sie ggf. ein Modell zur Prüfung der Wirksamkeit des Produkts.

11. Prototypen erstellen.

12. Entwicklung und Erprobung von Produktprototypen, um festzustellen, ob sie den vorgesehenen Zweck erfüllen.

13. Auf der Grundlage der Prototypentests sollte der Formenbauer das Produkt neu gestalten.

14. Testen Sie erneut.

15. Es sollten Feldtests durchgeführt werden.

16. Fügen Sie eine Anleitung zur Benutzung der Software hinzu.

17. Entwurf fertig

Fehlersuche beim Spritzgießen

1. Kurzer Schuss: Die von Kunststoffspritzgießern hergestellten Kunststoffteile weisen unregelmäßige und unvollständige Kanten auf. Sie treten in der Regel am weitesten Punkt des Anschnitts, an den Wurzeln der dünnen und langen Rippen auf.

2, Schrumpfung: Gelegentlich, ein Ort: 1. wenn die Materialstärke ungleichmäßig ist, 2. dicken Abschnitt des Spritzgussteils, 3. Boss und Rippe Abschnitt. Aufgrund der Schrumpfung, die Kunststoffteile entwickeln Delle, ungleichmäßig, und wellig unter schlechten Lichtverhältnissen.

3, Blitzlicht: Eine Bauteilkante mit einer besonders dünnen Kunststoffschicht findet sich häufig an folgenden Stellen: 1. Trennebene; 2. beweglicher Kern; 3. Position des Auswerferstifts, Position des Vorsprungs, Position der Bohrung, Position des Schnappers.

4. Blasen: Die Blasen auf der Kunststoffoberfläche haben eine andere Farbe als die umgebenden Farben und sind typisch: 1. Blasen, die durch Gas, Luft und Wassergas verursacht werden und nicht rechtzeitig entweichen. 2. Blasen, die durch Schrumpfung entstehen. Die Blasen im transparenten Teil sind besonders ausgeprägt.

5. Schweißnaht: Wenn mehrere Schmelzfronten zusammentreffen, entsteht auf der Oberfläche eines Kunststoffteils ein tiefer Schweißpunkt. Am häufigsten tritt dies am Zusammenfluss mehrerer Schmelzfronten auf.

6, Brennende: Es handelt sich nicht um eine ebene Fläche. Es handelt sich in der Regel um dunkle oder schwarze Flecken, die in der Regel an Stellen zu finden sind, an denen es schwierig ist, das Gas leicht zu füllen und abzuscheiden.

7, Schwarze FleckenSchwarz: Auf der Oberfläche der Kunststoffteile sind schwarze Verunreinigungen zu sehen, die hauptsächlich durch die Verwendung von Mischmaterialien verursacht werden.

8. Verfärbung: Der leichte Farbunterschied zwischen dem tatsächlichen Kunststoffteil und der gewünschten Farbe ist sehr offensichtlich und liegt in der Regel daran, dass das Pigment nicht korrekt ist, das Mischungsverhältnis nicht stimmt oder die Form auf die falsche Temperatur eingestellt ist.

9. Falten: Die Kunststoffteile zeigen Wellenlinien auf der Oberfläche, die durch das Abkühlen des fließenden Harzes verursacht werden.

10. Verformung: Die Kunststoffteile weisen Verwerfungen, Wellen und Rundungen auf, was besonders häufig bei Vorsprüngen, Rippen und rund geformten Spritzgussteilen der Fall ist. Diese sind vor allem bei PP-Spritzgussteilen üblich.

11. Falsche Materialien: Im Gegensatz zu den spezifizierten Materialien kann man hier das Verpackungsetikett, die Dichte, die Brennkontinuität, die Farbe der Flamme, die Farbe des Rauchs und die Länge der Flammen prüfen.

12. An der Form festhalten: Unvollständiges Kunststoffteil, das in der Kavität verbleibt, im Gegensatz zum Short-Shot, oder aufgrund der mangelnden Auslegung des Werkzeugauswerfersystems ist das Kunststoffteil schwer aus der Kavität auszustoßen, im Allgemeinen in dünnwandigen Bereichen, Vorsprüngen und Schnappern.

13. Kratzer: Die Oberfläche der Kunststoffteile reibt beim Auswerfen an der Oberfläche des Hohlraums, so dass viele von ihnen Kratzer auf der Oberfläche aufweisen.

14, Überlauf: Sie wird in der Regel durch eine Beschädigung der Kavität verursacht und tritt an der aktiven Sektion, den Vorsprüngen, den Auswerferstiften und der Trennfläche auf.

Klicken Sie für mehr Informationen bei der Behebung von Problemen beim Spritzgießen.