Suchen Sie nach einer schnellen, qualitativ hochwertigen Lösung für Ihren Bedarf an Kunststoffen in kleinen Mengen (200 PCS)?

Bei der Vielzahl der Angebote ist es nicht immer leicht, den richtigen Weg zu finden.

Spritzgießen von Topworks ist die perfekte Lösung - wir kümmern uns um alles, damit Sie sich auf Ihr Geschäft konzentrieren können.

Mit unserem Spritzgießen von Kleinserien Fertigungsdominanz können Sie beabsichtigen, Ihre Kunststoffteile kostenbewusst herzustellen.

Das Spritzgießen von Kleinserien oder das Rapid-Manufacturing-Verfahren findet in vielen unentbehrlichen Branchen Anwendung, die Kunststoffteile im Spritzgussverfahren herstellen.

Die Technologie kann verwendet werden, um die Formgebungszeit für Ihre Produkte zu minimieren, um Vorserien mit echtem Material zu produzieren oder um kleine Mengen von Fertigprodukten zu fertigen. Es überrascht nicht, dass die Formkosten bei der Produktion von Kleinserien deutlich niedriger sind als bei herkömmlichen Verfahren.

Ein Fall für die Studie:

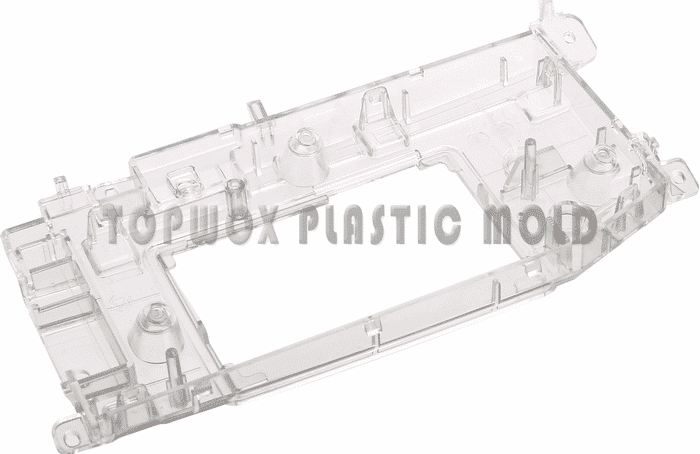

fertiges Vakuumgussmodell

Endmontage

Topworks' Spritzgießfähigkeiten für kleine Mengen

Wir bieten Spritzgießdienstleistungen für Kleinserien an, die es unseren Kunden ermöglichen, Hunderte von Kunststoffteilen herzustellen, damit ihre Produkte auf den Markt gebracht werden können.

Vielleicht sind unsere Prototyping-Dienstleistungen für Sie von Vorteil, wenn Sie nur einige wenige Teile oder Prototypen benötigen. Während des gesamten Prototyping- und Produktionsprozesses stehen wir von Topworks Ihnen zur Seite.

Wir empfehlen Ihnen, unser Team zu kontaktieren, sobald Sie bereit sind, Ihr nächstes Projekt in Angriff zu nehmen und Ihre 3D-CAD-Dateien hochzuladen, um eine kostenloses Angebot.

Das Topworks-Team analysiert das Produkt Entwurf für die Herstellbarkeit und gibt Empfehlungen, wie ein Produkt entwickelt werden kann, das im Kleinserien-Spritzguss hergestellt werden kann. Auch die Materialauswahl spielt eine entscheidende Rolle im Entwicklungsprozess.

"Ich freue mich, Ihnen mitteilen zu können, dass alle Kunststoffteile perfekt sind!!! Wir sind sehr erfreut, und daher bestehen gute Chancen, unsere Beziehung für jedes kommende neue Projekt fortzusetzen."

CRISTIANO

ITALIEN

"Steven ist ein sehr detailorientierter Projektmanager und Ingenieur, der Probleme kreativ lösen kann und zudem einen hervorragenden Service bietet. Es war ein Vergnügen, mit ihm zu arbeiten."

DAVID

USA

Wenn der Kunde nicht weiß, welcher Harztyp für das Produkt verwendet werden soll, kann Topworks Materialmodelle und -typen anbieten, die die physikalischen Eigenschaften der verschiedenen Optionen beschreiben. Topworks muss die Produktfunktion und den Verwendungsbereich des Produkts kennen, zusammen mit anderen Spezifikationen wie UV-Beständigkeit oder Flammenklassenanforderungen. So können sie eine geeignete Empfehlung abgeben.

Auf der Grundlage des Entwurfs oder des Musters des Kunden wählen wir den praktikabelsten und wirtschaftlichsten Werkzeugstahl und die günstigste Struktur aus. Außerdem wird ein Herstellungsverfahren gewählt, das Topworks für die Bedürfnisse seiner Kunden für geeignet hält.

Die Kunden können wählen zwischen 3D-Druck oder CNC-Bearbeitung für die Erstellung von Prototypen. Um spätere Werkzeugänderungen und höhere Kosten zu vermeiden, wird dies vor dem Bau der Spritzgusswerkzeuge durchgeführt.

Die Kunden von Topworks profitieren von einer flexiblen Kommunikation zwischen den Abteilungen sowie von flexiblen Produktionsplänen. Es stehen zwei bis drei Produktionsschichten zur Verfügung, um den Werkzeuganforderungen unserer Kunden gerecht zu werden. Wir verfügen über 14 Spritzgussmaschinen mit einer Kapazität von 80 bis 1.000 Tonnen.

Darüber hinaus gibt es ein 2000 Quadratmeter großes Lager, in dem die Produktionsformen in stabilen Regalen aufbewahrt werden. Die Werkzeuge werden regelmäßig gewartet, damit die Produktion reibungslos läuft.

Low Volume Injection Molding: Was ist das?

Das Spritzgießen von Kleinserien ist eine flexible und erkennbare eine Alternative zum herkömmlichen Spritzgießen von Großserien. Es ist ideal für kleine Serien hochgradig kundenspezifischer Teile oder für die Herstellung von Prototypen neuer Designs.

Das Kleinserien-Spritzgießen hat eine Reihe entscheidender Vorteile gegenüber dem traditionellen Großserien-Spritzgießen. Erstens ist es viel flexibler und ermöglicht kleinere Serien von hochgradig kundenspezifischen Teilen. Zweitens eignet es sich perfekt für die Herstellung von Prototypen neuer Designs. Drittens erfordert das Kleinserien-Spritzgießen im Allgemeinen geringere Vorabinvestitionen als das Großserien-Spritzgießen.

Je nach Herstellungsverfahren kann es sich bei Kleinserien-Spritzgussteilen um Teile in Produktionsqualität in kleineren Mengen handeln, in der Regel weniger als 1.000 Einzelstücke.

Dieser Ansatz ist bei vielen Produkten sehr beliebt, da er einen schnellen Produktentwicklungszyklus ermöglicht, einen schnellen Weg von frühen Prototypen zur Massenproduktion bietet und die Investitionen in Werkzeuge und Material reduziert.

Warum Spritzgießen in kleinen Stückzahlen besser ist

Welche Möglichkeiten gibt es, dass die Herstellung von Kleinserien für Ihr Unternehmen große Früchte tragen kann? Um nur einige zu nennen:

Herstellung einer Verbindung zwischen Prototyping und Massenproduktion

Das Prototyping ist ein entscheidender Schritt, um sicherzustellen, dass die Produkte die Erwartungen der Kunden erfüllen, bevor sie in Serie gehen, und damit ein wesentlicher Bestandteil der Produktentwicklung für Unternehmen. Durch die Schaffung einer engen Verbindung zwischen Prototyping und Serienproduktion können Unternehmen Zeit und Geld sparen.

Es gibt verschiedene Ansätze, um diese wichtige Verbindung herzustellen. Eine Möglichkeit ist die Zusammenarbeit mit Spritzgussunternehmen, die für ihre Kompetenz bei Kleinserien bekannt sind und daher eng mit Unternehmen zusammenarbeiten können, die neue Produkte entwickeln.

Rapid-Prototyping-Techniken sind ebenfalls nützlich, da sie die schnelle Erstellung von Prototypen zu Testzwecken erleichtern, bevor Ressourcen für die Massenproduktion eingesetzt werden.

Niedrige Mindestbeträge zur Kostensenkung

Unternehmen müssen bei jedem Projekt auf Kostensenkungsmaßnahmen achten, so auch beim Spritzgießen, wo niedrige Mindestmengen die Kosten durch die Verringerung der Kavitäten oder die Reduzierung der Bestellmengen erheblich senken können. Der Gedanke, dass größere Abnahmemengen niedrigere Preise pro Stück bedeuten, ist uns allen bekannt - aber dieses Konzept gilt nicht für alle Produkte oder Branchen.

Rasche Anbindung der Schwellenländer

Es gibt eine Reihe von Möglichkeiten, neue Märkte schnell zu erschließen. Eine davon ist das Spritzgießen von Kleinserien. Diese Art des Spritzgießens ist für kleine Unternehmen gedacht, die eine begrenzte Anzahl von Produkten herstellen wollen.

Auch für Unternehmer, die ein Unternehmen in einem aufstrebenden Markt gründen wollen, ist dies kein Problem. Eine weitere Möglichkeit, eine Verbindung zu einem aufstrebenden Markt herzustellen, ist die Verwendung eines 3D-Druckers. Diese Art von Drucker kann zur Herstellung von Prototypen oder Kleinserien von Produkten verwendet werden. Es ist auch möglich, Crowdfunding-Plattformen zu nutzen, um Geld für ein Unternehmen in einem Schwellenland zu sammeln.

Produktlebenszyklen schnell verkürzen

Low Volume Injection Molding (LIM) ist ein Verfahren, das es Herstellern ermöglicht, kleine Mengen von Teilen schnell und effizient herzustellen.

Die Hauptvorteile des Kleinserien-Spritzgießens sind seine Schnelligkeit und Flexibilität. LIM kann die Produktlebenszyklen verkürzen, da die Unternehmen schnell Prototypen herstellen und testen können. Dieses Verfahren ist auch viel flexibler als andere Fertigungsmethoden, da es sich leicht an Änderungen des Designs oder der Spezifikationen anpassen lässt.

Insgesamt ist das Kleinserien-Spritzgießen ein effizientes und vielseitiges Fertigungsverfahren, mit dem sich hochwertige Teile in kürzerer Zeit herstellen lassen.

Rationalisierung des Entwurfsprozesses

Der Spritzgießprozess kann durch die Zusammenarbeit mit einem Spezialisten für Kleinserien weiter rationalisiert werden. Spezialisten für Kleinserien-Spritzguss sind Experten für die Entwicklung und Herstellung von Formen für kleine Produktionsserien.

Sie können dazu beitragen, den Konstruktionsprozess zu rationalisieren, indem sie Ratschläge zur Teilegeometrie, zur Materialauswahl und zum Formenbau geben.

Sie verfügen auch über die Erfahrung und das Wissen, um Ingenieure bei der Optimierung ihrer Entwürfe für das Spritzgießen zu unterstützen. Spritzgussspezialisten für kleine Serien können Prototypen in nur 3 Wochen herstellen. Die Herstellung von Großserien kann jedoch bis zu 2 Monate in Anspruch nehmen.

Viele versteckte Probleme verhindern

Das Spritzgießen in kleinen Stückzahlen hat viele Vorteile, aber einer der wichtigsten ist, dass es dazu beitragen kann, versteckte Schwachstellen zu vermeiden. Durch die Produktion kleinerer Mengen von Teilen können Sie potenzielle Probleme leichter erkennen und Korrekturen vornehmen, bevor sie zu kostspieligen Problemen werden.

Wenn Sie Ihr Produkt schnell und effizient auf den Markt bringen wollen, ist Spritzgießen in kleinen Stückzahlen der richtige Weg. Durch die Produktion kleinerer Stückzahlen können Sie mögliche Probleme leichter erkennen und die notwendigen Änderungen vornehmen, bevor Sie in die volle Produktion gehen.

Darüber hinaus bietet das Spritzgießen von Kleinserien mehr Flexibilität beim Design, da Sie während des Produktionsprozesses problemlos Änderungen an der Form vornehmen können. Das bedeutet, dass Sie Ihr Design so lange überarbeiten können, bis es perfekt ist, ohne dass dabei hohe Kosten oder Verzögerungen entstehen.

Prototyp-Werkzeuge für Spritzguss in kleinen Stückzahlen

Um die Ästhetik und Funktion eines neu entworfenen Produkts zu bewerten, werden Prototypformen benötigt, um Muster des neuen Produkts herzustellen. Tests an geformten Mustern sind genauer als Tests an handgefertigten (maschinell bearbeiteten oder montierten) Mustern.

Außerdem kann sie zu einem genaueren Ergebnis führen (und weniger teuer sein) als eine Computersimulation. Abkürzungen sind überall möglich, solange das Material, aus dem die Form hergestellt wird, ausreichend stabil ist und der Hitze und dem Druck der Kunststoffeinspritzung standhält. Dies gilt für Formenmaterialien wie Baustahl, Aluminium und sogar Kunststoff (Epoxid usw.).

In der Regel ist es nicht notwendig, enge Toleranzen einzuhalten. Das Aussehen der Oberfläche (Polieren, Gravieren, sogar Gratbildung) ist im Allgemeinen kein Problem. Solange der Kunststoff ausreichend abgekühlt ist, kann das geformte Muster ohne Kühlkanäle aus der Form genommen werden.

Außerdem sind Auswerfermechanismen nicht immer erforderlich. Unter Umständen sind keine komplizierteren Auswerferstifte erforderlich als ein oder zwei Luftdüsen, die auf die Kante des Produkts an der Trennlinie gerichtet sind. Lose Einsätze in der Form können zum Beispiel verwendet werden, um Gewinde im Produkt zu erzeugen, die dann mit dem fertigen Produkt ausgeworfen und von Hand abgeschraubt werden.

Außerdem können lose Einsätze in Bereichen verwendet werden, in denen sonst Seitenkerne erforderlich wären, z. B. an den Seiten eines Produkts.

Sobald das Formteil abgekühlt ist, kann es mit runden oder einfachen Öffnungen bearbeitet werden. Dies ist nur ein Beispiel für die Formmerkmale, die zur Vereinfachung von Stapeln und zur Senkung der Kosten von Prototypformen eliminiert werden können.

Es ist auch möglich, Prototypen in einem Formschuh zu montieren, was noch mehr Geld spart, wenn häufig Prototypen benötigt werden. Ein Kantenanschnitt kann aus einem Anguss und einem kurzen Angusskanal oder einem einfachen Angussanschnitt direkt in das Produkt bestehen. Ein manueller Schnitt wird dann am Anschnitt durchgeführt.

| Schritte | Kurzbeschreibung |

|---|---|

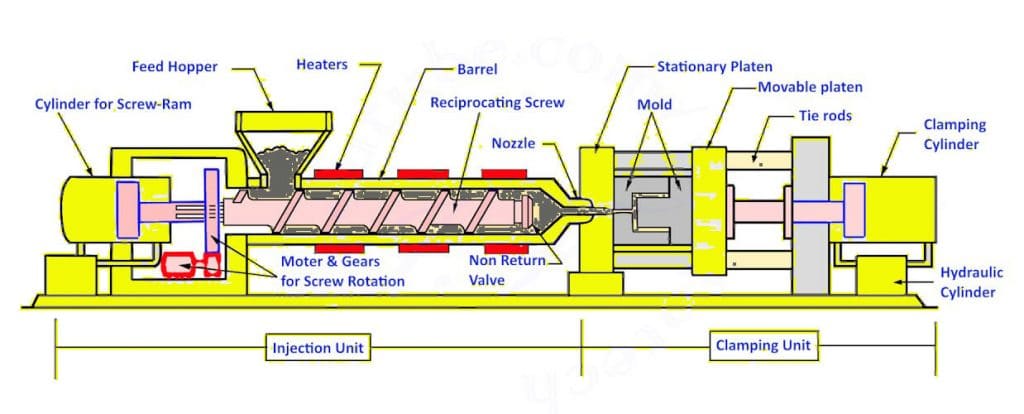

| Klemmen | Spritzgießformen werden vor dem Einspritzen des Kunststoffs mit enormer Kraft geschlossen, um ein Öffnen während des Einspritzens zu verhindern und sicherzustellen, dass sich die Form beim Einspritzen des Kunststoffs nicht öffnet. |

| Einspritzung | Im Allgemeinen werden Kunststoffrohmaterialien in Form von kleinen Granulaten in den Einzugsbereich einer sich hin- und herbewegenden Schnecke gegeben, wenn sie einer Spritzgießmaschine zugeführt werden. Das Kunststoffgranulat wird erhitzt und komprimiert, während es durch die beheizten Bereiche des Zylinders läuft. Die Maschine steuert die Dosierung des Kunststoffs genau und spritzt den geschmolzenen Kunststoff in die Form, sobald die richtige Dosierung die Schnecke erreicht hat und die Form vollständig geschlossen ist. Der geschmolzene Kunststoff wird unter hohem Druck in den Hohlraum gepresst. |

| Kühlung | Der geschmolzene Kunststoff beginnt beim Kontakt mit den Formoberflächen abzukühlen. Wenn das Kunststoffteil abkühlt und sich verfestigt, nimmt es seine endgültige Form und Steifigkeit an. Die Abkühlungszeiten für Kunststoffformteile hängen von den thermodynamischen Eigenschaften des Materials, der Wandstärke und den Abmessungen des Teils ab. |

| Auswurf | Nachdem das Kunststoffteil in der Form abgekühlt ist und die Klammer entfernt wurde, um die Kunststoffspritzgussform zu öffnen, bereitet sich die Schnecke auf ein neues Einspritzen von Kunststoff vor. Die Maschine ist mit einem mechanischen Mechanismus zum Auswerfen des Kunststoffspritzgussteils ausgestattet. Das geformte Teil wird aus der Form entnommen, und die Form kann für das nächste Teil wieder verwendet werden, nachdem das neue Teil vollständig ausgeworfen wurde. |

Das Spritzgießen vereinfacht die Herstellung großer Mengen identischer Teile mit gleichbleibenden und grundlegenden Eigenschaften und Qualität. Das Teil wird nach dem Abkühlen schnell aus der Form entnommen. Die Presse schließt sich, nachdem das Teil ausgeworfen wurde, und der Prozess wird wiederholt. Das Kunststoffspritzgießen wird zur Herstellung von Produkten des täglichen Bedarfs verwendet. Da spritzgegossene Teile teuer in der Herstellung sind, wurden sie traditionell in großen Mengen gefertigt. Mit der Zeit machen gehärtete Stahlformen die Investitionen wieder wett und senken die Kosten pro Teil, da sie langlebig sind und wochen- oder monatelang als Werkzeug dienen können. Da sich die Märkte verändern, passen die Hersteller ihre Arbeitsabläufe an, damit sie neue, effizientere Methoden nutzen können, wenn sich die Märkte weiterentwickeln - wie die Verlagerung hin zu kundenspezifischen Produkten und Kleinserien beweist. Hier kommt das Kleinserien-Spritzgießen ins Spiel.

Diese Vorteile des Kleinserien-Spritzgießens

Für das Spritzgießen von Kleinserien sind weichere Aluminiumeinsätze besser geeignet als Formen aus gehärtetem Stahl, da sie in der Regel einfacher herzustellen und billiger sind. Formen aus gehärtetem Stahl sind natürlich haltbarer, aber bei der Herstellung von Teilen in kleinen Stückzahlen sind diese Formen nicht unbedingt erforderlich.

Durch den strategischen Einsatz von weichen Werkzeugen können die Werkzeugkosten gesenkt und die Produktionszeitpläne verkürzt werden. Das Spritzgießen von Kleinserien umfasst weniger als 1.000 Teile. Für den Laien erscheint diese Zahl etwas hoch, aber im Vergleich zur Großserienproduktion ist sie immer noch relativ niedrig.

Es gibt keinen offiziellen Grenzwert für Aluminiumformen, aber 1.000 gilt als allgemeiner Richtwert dafür, wann sie weniger kosteneffektiv sind als Formen aus gehärtetem Stahl. Herkömmliche Formen erfordern zwar gehärteten Stahl, aber die Anfangsinvestition ist erheblich. Formen aus Aluminium und minderwertigem Stahl können schneller und kostengünstiger hergestellt werden.

Sie ermöglichen die Entwicklung von Prototypen und die Herstellung brauchbarer Teile, ohne sich auf große Mindestbestellmengen festlegen zu müssen, und verbessern gleichzeitig das Design und die Herstellung der Teile nach Bedarf.

Indem sie bald mit der Produktion beginnen, können die Hersteller ihre Markteinführung erheblich beschleunigen und so die Zeit bis zur Rentabilität ihrer Investitionen verkürzen.

Das ist also ein Vorteil des Spritzgießens in kleinen Stückzahlen, der sich so zusammenfassen lässt:

- Niedrigere Investitionskosten - Geringere Werkzeugkosten im Vergleich zu konventionellen Verfahren aufgrund der kleinen Losgrößen und kurzen Durchlaufzeiten intensiv.

- Schnelle Lieferung - Spritzgussformen können innerhalb weniger Wochen entworfen und geliefert werden, was eine schnelle Durchlaufzeit ermöglicht.

- Kosteneinsparungen - Niedrige Anfangsinvestitionskosten ermöglichen es Ihnen, Teile kostengünstig in großen Mengen zu produzieren und so große Früchte zu ernten.

- Flexibilität bei der Gestaltung - Sie können herkömmliche oder Rapid-Prototyping-Techniken (z. B. 3D-Druck) verwenden, um komplexe Entwürfe zu erstellen, die mit herkömmlichen Methoden nicht hergestellt werden können.

- Flexibilität in der Fertigung - Das Verfahren ist in hohem Maße anpassungsfähig an Änderungen im Design und in der Produktion und ermöglicht eine schnelle Reaktion auf Kundenanforderungen.

Design-Tipps für Anwendungen mit geringen Stückzahlen

Unter Konstruktionsteile für die Herstellbarkeit bei geringen Stückzahlen gibt es einige Dinge zu beachten, z. B. die allgemeine Komplexität des Teils, die Verformung, die Wandstärke und die Oberflächenbeschaffenheit. Wenn Sie mit Aluminium arbeiten, sollten Sie keine Heber oder seitliche Aktionen einbauen, die bei komplexen Bauteilen üblich sind.

Wenn solche Arbeiten das Werkzeug abnutzen - weiches Aluminium kann einem solchen Druck nicht standhalten - sind Stähle mit niedriger Härte wie P20 das beste Ersatzmaterial.

Ein Entwurf ist ein Konstruktionsmerkmal, das das Herauslösen aus der Form erleichtert. Eine rechteckige Form würde das Herauslösen eines Kuchens erschweren, wenn sie wirklich rechteckig wäre. Durch die abgerundeten Kanten und die sich verjüngenden Seiten lassen sich Kuchen leicht aus der Form lösen. In ähnlicher Weise lassen sich auch spritzgegossene Teile aus ihren Formen entfernen.

Eine vertikale Fläche sollte mindestens 0,5 Grad Tiefgang haben, besser sind jedoch zwei oder drei Grad, wenn möglich. In manchen Fällen können 5 Grad Verzug erforderlich sein. Bei der Arbeit mit thermoplastischen Materialien machen dickere Wände ein Bauteil nicht unbedingt stärker oder effektiver.

Die Wände sollten über das gesamte Teil zwischen 1 und 3,5 Millimeter dick sein, um die Wahrscheinlichkeit zu verringern, dass sich das Teil beim Abkühlen verzieht oder absinkt. Der Verzicht auf unnötige Oberflächenbehandlungen der Formen kann auch die Werkzeugkosten und die Vorlaufzeit verringern.

Wenn Sie keine sehr glatte Oberfläche auf dem Teil benötigen, brauchen Sie den Formhohlraum nicht von Hand mit Diamantschleifern zu polieren. Die Produktionskosten können gesenkt und die Produktionszeiten verkürzt werden, wenn die kosteneffizienteste Oberfläche für ein bestimmtes Teil verwendet wird.

| Materialien | Kunststoffhersteller wählen oft eine Standardsorte für eine ähnliche Anwendung oder auf der Grundlage von Lieferantenempfehlungen. Diese Kunststoffe sind jedoch möglicherweise nicht optimal. Bei der Auswahl von Kunststoffen sind viele Faktoren zu berücksichtigen, darunter: |

|---|---|

| Hitze: Die Belastung, die durch normale und extreme Einsatzbedingungen und während der Montage-, Endbearbeitungs- und Versandprozesse entsteht. | |

| Die chemische Beständigkeit ist eine Eigenschaft, die sich auf die Leistung eines Teils auswirkt, wenn es mit Feststoffen, Flüssigkeiten oder Gasen in Kontakt kommt. | |

| Behördliche Zulassungen: Von der Regierung oder dem Privatsektor entwickelte Normen für Eigenschaften wie Hitzebeständigkeit, Entflammbarkeit sowie mechanische und elektrische Leistung. | |

| Zusammenbau: Während des Montageprozesses in der Kunststofffabrik wird der Kunststoff geklebt, mechanisch befestigt und geschweißt. | |

| Oberfläche: Die Fähigkeit des Materials, aus der Form mit den gewünschten Erscheinungsmerkmalen, wie z. B. Glanz und Glätte, herauszukommen. | |

| Preis: Der Preis des Harzes, die Kosten für Herstellung, Wartung, Montage, Demontage und andere Kosten, um Arbeit, Endbearbeitung und Werkzeuge zu reduzieren. | |

| Zugang: Die Verfügbarkeit von Harz unter dem Gesichtspunkt der für die Produktion von Kunststoffherstellern erforderlichen Menge. | |

| Entwurf | Ein Entformungswinkel erleichtert die Entnahme eines abgekühlten, fertigen Teils aus einer Form. Entformungsschrägen sind ein wesentlicher Bestandteil des Spritzgießens. Durch die Minimierung der Reibung während des Entformungsvorgangs können eine gleichmäßige Oberflächenbeschaffenheit und ein geringerer Verschleiß der Form im Kunststoffwerk erreicht werden. |

| Der Winkel der Entformung wird entsprechend der Zugrichtung gemessen. Die meisten Konstrukteure empfehlen für Teile mit ausreichender Verformung einen Verformungswinkel von mindestens 0,5° für die Kavität und 1,0° für den Kern. Wenn eine strukturierte Oberfläche gewünscht wird, muss das Werkzeug mit mehr Verzug konstruiert werden, ebenso wie mit Stahlabschlüssen. | |

| Wanddicke | Die Wandstärke von Spritzgussteilen ist ebenfalls ein wichtiger Aspekt. Ein spritzgegossenes Teil von einem Anbieter von Kunststoffprodukten mit einer angemessenen und gleichmäßigen Wandstärke ist weniger anfällig für strukturelle und kosmetische Probleme. |

| Die meisten Kunststoffe haben eine typische Wandstärke von 0,04 bis 0,150. Es wird jedoch empfohlen, dass Sie sich bei einem Spritzgießer/Konstrukteur und einem Kunststoffhersteller nach den Dickenspezifikationen für das Material Ihrer Wahl erkundigen. | |

| Die Wandstärke sollte während des Konstruktionsprozesses analysiert werden, um sicherzustellen, dass die Teile nicht einsinken, sich verziehen oder nicht mehr funktionieren. | |

| Rippen | Da Rippen zur Verstärkung der Wände Ihrer Spritzgussteile verwendet werden, ohne deren Dicke zu erhöhen, sind sie ein wertvoller Bestandteil von Spritzgussteilen. Die Rippenkonstruktion sollte bei der Konstruktion komplexer Teile die Fließlänge der Form reduzieren und sicherstellen, dass die Rippen angemessen verbunden sind, um die Festigkeit des Teils zu erhöhen. |

| Die Rippen sollten je nach verwendetem Material nicht mehr als 2/3 der Wanddicke betragen. BREITE Rippen können zu Senkungen und Konstruktionsproblemen führen. Es ist üblich, dass Konstrukteure und Kunststoffhersteller einen Teil des Gewebes aushöhlen, um die Schrumpfung zu verringern und die Festigkeit zu erhalten. | |

| Wenn die Höhe der Rippen das Dreifache der Wanddicke übersteigt, kann dies dazu führen, dass das Teil zu kurz ist und nicht gefüllt werden kann. Rippenplatzierung, -dicke und -länge sind kritische Faktoren bei der Bestimmung der Lebensfähigkeit eines Teils in seinen frühen Entwurfsphasen. | |

| Tor | In einem Formteil ist ein Anschnitt ein Punkt, an dem flüssiger Kunststoff in das Teil fließt. Spritzgegossene Teile haben mindestens einen Anschnitt, werden aber oft mit mehreren Anschnitten hergestellt. Die Lage des Angusses und des Anschnitts beeinflusst die Ausrichtung der Polymermoleküle und die Art und Weise, wie das Teil beim Abkühlen schrumpft. Die Lage des Anschnitts wirkt sich daher auf das Design und die Funktionalität Ihres Teils aus. |

| Das Tor sollte am Ende eines langen und schmalen Teils angebracht werden, wenn es gerade sein muss. Es wird empfohlen, ein Tor in der Mitte von Teilen zu platzieren, die perfekt rund sein müssen. | |

| Mit Hilfe des Teams Ihres Kunststoffherstellers sind Sie in der Lage, optimale Entscheidungen hinsichtlich der Anschnittplatzierung und der Einspritzpunkte zu treffen. | |

| Auswerferstift | Auswerferstifte (an der B-Seite/am Kern der Form) werden verwendet, um Kunststoffteile nach dem Gießen aus der Form zu lösen. Die Gestaltung und Positionierung von Auswerferstiften sollte von Kunststoffherstellern so früh wie möglich im Prozess berücksichtigt werden. Dies gilt auch dann, wenn sie in den frühen Entwurfsphasen in der Regel eine relativ geringe Rolle spielen. Durch falsch platzierte Auswerferstifte können Eindrücke und Markierungen entstehen, weshalb die richtige Platzierung bereits in den frühen Phasen berücksichtigt werden sollte. |

| Auswerferstifte befinden sich in der Regel an der Unterseite der Seitenwände, je nach Entwurf, Struktur, Tiefe und Art des Materials. Durch eine Überprüfung des Entwurfs können Sie möglicherweise feststellen, ob die ursprüngliche Platzierung der Auswerferstifte richtig war. Darüber hinaus können Sie möglicherweise weitere Änderungen vornehmen, um die Produktionsergebnisse zu verbessern. | |

| Spülbecken | Einfallstellen können auf dem spritzgegossenen Kunststoffteil während des Spritzgießens auftreten, wenn das Material in dickeren Bereichen wie Rippen und Vorsprüngen stärker schrumpft. In diesem Fall wird die Einfallstelle dadurch verursacht, dass dickere Bereiche langsamer abkühlen als dünne, und die unterschiedlichen Abkühlungsraten führen zu einer Vertiefung an der angrenzenden Wand. |

| Einfallstellen entstehen aufgrund verschiedener Faktoren, darunter die Bearbeitungsmethode, die Geometrie des Teils, die Materialauswahl und die Werkzeugkonstruktion. Die Geometrie und die Materialauswahl des Teils können möglicherweise nicht an die Spezifikationen angepasst werden, aber es gibt mehrere Möglichkeiten, Einfallstellen zu beseitigen. | |

| Das Einfallen kann durch die Werkzeugkonstruktion (z. B. Kühlkanaldesign, Anschnittart und -größe) beeinflusst werden, je nach Teil und Anwendung. Auch die Beeinflussung der Prozessbedingungen (z. B. Packungsdruck, Zeit, Packungsphase und Bedingungen) kann das Einfallen verringern. Darüber hinaus können geringfügige Werkzeugänderungen (z. B. Aufschäumen oder Gasunterstützung) die Senkung verringern. Wenden Sie sich am besten an Ihren Spritzgießer und Kunststoffhersteller, um die effektivste Methode zur Minimierung des Einfallens in spritzgegossenen Teilen zu finden. | |

| Abschiedszeilen | Bei komplizierteren Teilen und/oder komplexen Formen ist es wichtig zu beachten, wo sich die Trennlinie befindet. |

| Die gemeinsame Nutzung Ihres Entwurfs mit Ihrem Spritzgießer kann die Produktion und Funktionalität Ihres Endprodukts stark beeinflussen, da Designer und Spritzgießer dazu neigen, Teile unterschiedlich zu bewerten. Die Herausforderung der Trennebenen kann auf verschiedene Weise angegangen werden. | |

| Es ist wichtig, dass Sie sich der Bedeutung der Trennlinie bewusst sind, wenn Sie Ihr erstes Konzept entwerfen, aber Sie sind nicht darauf beschränkt. Mit Hilfe von CAD-Software und einer Mold-Flow-Analyse können Sie möglicherweise auch andere mögliche Stellen ausfindig machen. Wenn Sie mit einem Spritzgießer zusammenarbeiten, hat dieser die Endanwendung Ihres Teils im Blick und hilft Ihnen bei der Festlegung der Trennlinien. | |

| Besondere Merkmale | Es ist wichtig, Kunststoffteile so zu gestalten, dass die Werkzeuge sie problemlos öffnen und auswerfen können. Spritzgießwerkzeuge entformen Teile, indem sie die beiden Seiten in entgegengesetzter Richtung trennen. Ein seitlicher Eingriff kann in einigen Fällen erforderlich sein, wenn besondere Merkmale wie Löcher, Hinterschneidungen oder Schultern die Entformung verhindern. |

| Die Entkernung wird in einer Richtung entgegengesetzt zur Formtrennung als Nebenwirkung gezogen. In einigen Fällen können die Kosten aufgrund dieser Flexibilität bei der Teilegestaltung steigen. | |

| Bei der Konzeption und Entwicklung eines Produkts ist es für Sie (Kunststoffhersteller) wichtig, den richtigen Spritzgießer und Ingenieur an Ihrer Seite zu haben. Durch die Zusammenarbeit mit ihnen können Sie viele Probleme vermeiden. Wenn Sie diese Elemente in Ihren Produktentwicklungsprozess integrieren und mit einem Kunststofftechniker zusammenarbeiten, der Erfahrung mit diesen Materialien hat, wird Ihr Ziel sein, Ihr Produkt so schnell und kostengünstig wie möglich auf den Markt zu bringen. |

Wie man Kleinserien-Spritzgießen einsetzt

Die Herstellung einer Vielzahl identischer Teile mit Hilfe des Spritzgießens ist von großem Nutzen. Die Herstellung von Formen aus gehärtetem Metall ist sehr kostspielig, daher müssen große Mengen produziert werden, damit das Projekt kosteneffektiv ist.

Durch den Einsatz fortschrittlicher Fertigungsverfahren und -technologien sowie effizienter Brückenwerkzeuglösungen können Spritzgussteile heute in kleineren Stückzahlen hergestellt werden. Topworks strebt bei allem, was wir tun, nach mehr Effizienz.

Vom Design und der Prototypenerstellung bis hin zur Nachbearbeitung und Abwicklung arbeiten wir direkt mit unseren Kunden zusammen, um qualitativ hochwertige und erschwingliche Teile in kürzester Zeit zu liefern. Lassen Sie uns Ihnen helfen, Ihren Traum zu verwirklichen.

Wir sind bestrebt, qualitativ hochwertige, kostengünstige Teile in kürzester Zeit herzustellen. Durch die Nutzung unseres Fachwissens im Bereich des Schnellspritzgusses und effizienter Lösungen für den Brückenbau können wir Ihnen helfen, Ihre Produktionskosten zu senken, um große Früchte zu ernten, während wir Ihnen termingerecht Produkte von höchster Qualität liefern.