Die Entwicklung neuer Kunststoffteile erfordert einen gründlichen und systematischen Ansatz, um eine erfolgreiche Entwicklung, Fertigung und Umsetzung zu gewährleisten. Von der Festlegung der Anforderungen bis hin zu den Prüf- und Qualitätskontrollverfahren - jede Phase spielt eine wichtige Rolle. In diesem Artikel gehen wir näher auf die einzelnen Phasen der Entwicklung neuer Kunststoffteile ein und geben Einblicke und Ratschläge für den Weg dorthin.

Legen Sie klare Anforderungen und Ziele fest:

Der erste Schritt bei der Entwicklung von Kunststoffteilen besteht darin, die Anforderungen und Ziele klar zu umreißen, einschließlich der beabsichtigten Anwendungen, der Anforderungen an die Funktionalität, der Abmessungen, der gewünschten Eigenschaften, der Umweltbedingungen, der Anforderungen an die Einhaltung von Vorschriften usw. Durch eine eingehende Kenntnis all dieser Elemente kann eine solide Grundlage für die nachfolgenden Konstruktions- und Fertigungsprozesse geschaffen werden.

Die Einbeziehung von Stakeholdern, einschließlich Ingenieuren, Designern und Endnutzern, in der Phase der Anforderungsdefinition ist unabdingbar, um Beiträge und Erkenntnisse zu sammeln, die sicherstellen, dass Ihr Design die gewünschten Kriterien erfüllt und die beabsichtigten Ergebnisse erzielt. Durch die Einbeziehung geeigneter Experten, die die Bedürfnisse der Zielgruppen kennen, können Sie sicherstellen, dass die gewünschten Design-Ergebnisse erzielt werden.

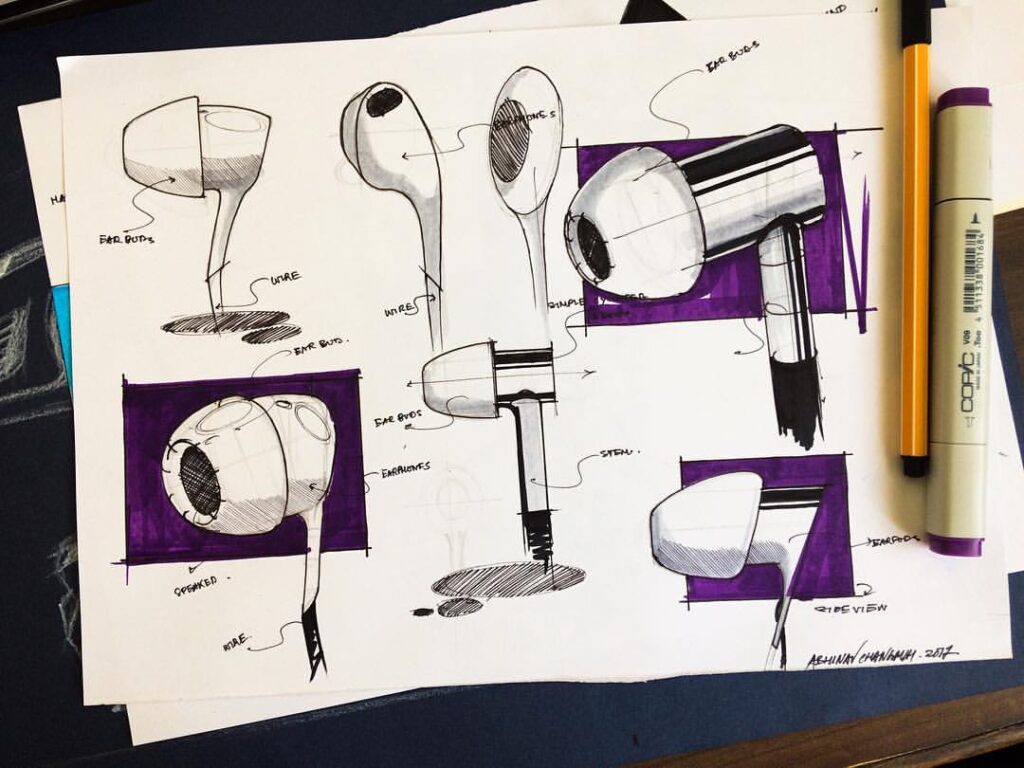

Konzeptionelle Gestaltung:

Auf der Grundlage Ihrer Anforderungen sollte der nächste Schritt darin bestehen, das Kunststoffteil konzeptionell zu entwerfen. Dabei werden Ihre Anforderungen mit Hilfe von CAD-Software in visuelle Formen umgesetzt, so dass die Konstrukteure 3D-Modelle erstellen können, die die Form, die Gestalt und die Montageanforderungen veranschaulichen.

Entwurfssoftware:

- SolidWorks,

- AutoCAD,

- Fusion 360

- Moldflow:

- Siemens NX:

- Solid Edge

- CATIA

In der Konzeptionsphase ist es von entscheidender Bedeutung, dass die Designer ihre Entwürfe häufig wiederholen und dabei Rückmeldungen und Überarbeitungen berücksichtigen, um sie weiter zu verfeinern und alle Anforderungen angemessen zu erfüllen. Die frühzeitige Erkennung von Problemen oder Hindernissen im Zusammenhang mit der Fertigung trägt außerdem dazu bei, Probleme schneller und kostengünstiger zu lösen.

Bei den Dateiformaten für die Konstruktion von Kunststoffbauteilen sind die folgenden Formate gebräuchlich:

- CAD-Formate:

- DWG (AutoCAD-Zeichnung)

- DXF (Zeichnungsaustauschformat)

- DGN (MicroStation Entwurf)

- PRT (Teil)

- 3D-Modell-Austauschformate:

- STL (Standard Tessellation Language)

- STEP (Standard for the Exchange of Product Data)

- IGES (Spezifikation für den ursprünglichen Grafikaustausch)

Auswahl der Materialien:

Die Auswahl eines idealen Kunststoffmaterial für die Entwicklung eines jeden Teils ist von entscheidender Bedeutung für dessen Erfolg. Die Entscheidung für einen bestimmten Kunststoff kann von verschiedenen Überlegungen abhängen, z. B. von den gewünschten mechanischen Eigenschaften, den Auswirkungen auf die Umwelt und den ästhetischen Anforderungen sowie von den Kostenvorgaben. Übliche spritzgießbare Optionen sind

- Polyethylen (PE)

- Polypropylen (PP)

- Polyvinylchlorid (PVC)

- Polyethylenterephthalat (PET)

- Polystyrol (PS)

- Acrylnitril-Butadien-Styrol (ABS)

- Polycarbonat (PC)

- Polyamid (PA)

- Polyethylenterephthalat-Glykol (PETG)

- Polyvinylidenfluorid (PVDF)

- Polyurethan (PU)

- Polyoxymethylen (POM)

Um das ideale Material auszuwählen, müssen die Eigenschaften und Merkmale jeder Option sorgfältig bewertet werden - einschließlich Festigkeit, Haltbarkeit, Flexibilität, Temperaturbeständigkeit, Chemikalienbeständigkeit und Kosten -, wobei einer Option Vorrang vor anderen eingeräumt werden muss. Die Beratung durch Materiallieferanten oder Experten bei der Auswahl eines geeigneten Materials stellt sicher, dass es die gewünschten Anforderungen erfüllt.

Entwurfsvalidierung:

Nach Abschluss der Konzeptions- und Materialauswahlphase muss eine sorgfältige Designvalidierung durchgeführt werden, um zu prüfen, ob die geplanten Funktionen erfüllt werden, bevor mit der Produktion begonnen wird. Die Validierung kann durch Simulationssoftware oder physische Tests oder beides erfolgen, je nach den Anforderungen an die Produktkomplexität.

Simulationssoftware ermöglicht Evaluierungen in zahlreichen Bereichen wie Spannungsverteilung, Formbarkeit und anderen technischen Aspekten und bietet klare Einblicke in Machbarkeits- und Optimierungslösungen durch die Messung verschiedener Szenarien und Belastbarkeitsfaktoren in einem frühen Stadium vor der Produktion, wodurch Fehlerrisiken, die später im Entwicklungsprozess auftreten können, vermieden werden.

Physikalische Tests helfen bei der Validierung der Leistung von Teilen anhand spezifischer Kriterien, wie z. B. Maßgenauigkeit durch Überprüfung des Umweltstabilitätsfaktors, Zugabtastung oder Schlagfestigkeit, die für jedes einzelne Teil bestätigt werden müssen; diese Tests gewährleisten außerdem die Einhaltung der erforderlichen Vorschriften und die Zufriedenheit der Kunden.

Werkzeugbau und Fertigung:

Sobald ein Entwurf verifiziert wurde, besteht der nächste Schritt in der Herstellung darin, die entsprechenden Werkzeuge zu entwickeln - in der Regel die Konstruktion und Herstellung von Spritzgießformen die für dieses spezielle Teil geeignet sind. Spritzgussformen spielen in diesem Prozess eine wichtige Rolle, da sie die endgültige Form und Gestalt des Teils bestimmen.

Die Zusammenarbeit mit einem erfahrenen Werkzeughersteller ist für die Herstellung einer präzisen Form unerlässlich. Konstrukteure und Werkzeugexperten helfen bei diesem Prozess während der Werkzeugherstellung.

Wir werden eng zusammenarbeiten, um Formen mit optimalem Design zu entwerfen, Materialien für die Formen auszuwählen und geeignete Kühl- und Auswerfersysteme zu installieren. Zur engen Zusammenarbeit gehört auch die Beauftragung eines erfahrenen Werkzeugherstellers als Berater in allen Fragen der Formgestaltung, der Materialauswahl und der Fertigungsüberlegungen, um den Produktionsprozess zu rationalisieren und die Produktivität zu maximieren.

Die Moldflow-Analyse (eine Simulation des Spritzgießprozesses), die in der Werkzeugphase durchgeführt wird, kann Probleme wie Lufteinschlüsse, Bindenähte oder übermäßige Schrumpfung aufdecken, die behoben werden müssen, um die Gesamtqualität und Konsistenz der endgültigen Kunststoffteile, die aus Spritzgussformen hergestellt werden, zu verbessern. Wenn bereits in der Werkzeugphase Maßnahmen ergriffen werden, anstatt erst später in der Produktionslinie, können Qualität und Konsistenz der produzierten Kunststoffteile drastisch verbessert werden.

Spritzgießen:

Das Spritzgießen ist eine der wichtigsten effiziente Mittel Die Herstellung von Kunststoffteilen erfolgt durch Einspritzen von flüssigem Kunststoff unter hohem Druck in die Formhohlräume, wobei der Kunststoff abkühlt und mit der Zeit erstarrt. Um eine maximale Effektivität zu erreichen, müssen jedoch mehrere Parameter wie Temperatur und Druck vor dem Erreichen der Abkühlungszeit genau gesteuert werden - all dies muss für optimale Ergebnisse genau überwacht werden.

Die Zusammenarbeit mit einem erfahrenen Spritzgießer ist für die richtige Einrichtung, Prozessoptimierung und Qualitätskontrolle während der Produktion von größter Bedeutung. Sie arbeiten eng mit den Konstruktionsteams bei der Auswahl von Materialien zusammen, die für optimale Spritzgussparameter auf der Grundlage von Materialeigenschaften und Teilespezifikationen geeignet sind.

In jeder Phase der Spritzgießproduktion müssen Qualitätskontrollmaßnahmen durchgeführt werden, um die Produktion zu überwachen und sicherzustellen, dass die hergestellten Teile den erforderlichen Normen und Spezifikationen entsprechen. Dazu können Maßprüfungen, Prüfungen der Materialeigenschaften und Funktionstests gehören, mit denen die Leistung und Qualität der Teile überprüft wird. Durch den Einsatz robuster Qualitätssicherungsprozesse können Abweichungen oder Probleme schnell erkannt werden, wodurch der Ausschuss minimiert und gleichzeitig eine gleichbleibende Teilequalität sichergestellt wird.

Prüfung und Qualitätskontrolle:

Die Entwicklung neuer Kunststoffteile erfordert eine sorgfältige Durchführung von Prüf- und Qualitätskontrollverfahren, um optimale Ergebnisse zu erzielen. Es ist von entscheidender Bedeutung, ihre Leistung mit robusten Prüfverfahren zu validieren, die ihre Haltbarkeit, Zuverlässigkeit und mechanischen Eigenschaften untersuchen. Maßprüfungen stellen sicher, dass die festgelegten Spezifikationen eingehalten werden. Darüber hinaus werden Materialeigenschaften wie Zugfestigkeit, Schlagzähigkeit oder thermische Stabilität untersucht, um ein besseres Verständnis für diese Eigenschaften zu erlangen.

Die funktionalen Aspekte der Kunststoffteile sind ebenso wichtig, da sie die nutzbare Leistung widerspiegeln, wenn sie entsprechend den Konstruktionsspezifikationen zusammengebaut oder zusammengefügt werden, die SPC während der gesamten Produktionszyklen aufrechterhält, indem kontinuierlich Daten aus dem Anwendungsbereich gesammelt und dabei etablierte Methoden angewendet werden.

Schließlich, aber nicht weniger wichtig, ist die sorgfältige Berücksichtigung der langfristigen Leistung; dies kann nur durch die konsequente Einhaltung einer effektiven Rekalibrierung von Materialien erreicht werden, die nach der Durchführung von beschleunigten Alterungstests ausgewählt werden, wobei Umweltstressoren, wie z. B. die Einwirkung von Elementen im Freien usw., Einblicke in die zu erwartende Lebensdauer liefern, die letztlich darauf abzielen, dem Verbraucher einen höheren Wert zu bieten.

Umsetzung und Feedback:

Sobald neue Kunststoffteile entwickelt und erfolgreich getestet wurden, sollte ihr nächster Schritt die Integration in eine Anwendung oder ein Produkt sein. Sie sollten die Leistung überwachen und gleichzeitig Rückmeldungen von Nutzern oder Kunden einholen, um den Zufriedenheitsgrad zu messen und eventuell erforderliche Verbesserungen oder Änderungen zu ermitteln.

Kontinuierliche Verbesserung ist ein Eckpfeiler der Entwicklung. Überprüfen und ändern Sie regelmäßig die Konstruktions- und Fertigungsprozesse auf der Grundlage von Rückmeldungen oder Erfahrungen, um die Effizienz, Zuverlässigkeit und Leistung von Kunststoffteilen kontinuierlich zu verbessern.

Schlussfolgerung:

Die Herstellung neuer Kunststoffteile erfordert einen organisierten und umfassenden Prozess, der zahlreiche Stufen von der Definition der Anforderungen bis zur Prüfung und Qualitätskontrolle. Durch die Zusammenarbeit mit erfahrenen Fachleuten und

Wenn Sie diese Schritte befolgen, können Sie erfolgreich neue Kunststoffteile entwerfen, die ihren Verwendungszweck erfüllen und Funktionalität, Haltbarkeit und Zuverlässigkeit in ihren Anwendungen bieten. Beziehen Sie, wenn möglich, die Interessengruppen mit ein, um eine wirksame Beteiligung bei der Validierung der Entwürfe, der Auswahl geeigneter Werkstoffe für produktivitätsoptimierte Fertigungsprozesse und der Umsetzung robuster Qualitätssicherungsmaßnahmen zu gewährleisten, damit Sie qualitativ hochwertige Teile herstellen können, die wesentlich zum Projekterfolg beitragen.