O que é a moldagem por injeção

O processo de fabrico da moldagem por injeção envolve a utilização de moldes para criar peças através da injeção de material. A indústria de fabrico de plásticos utiliza este método para a criação de componentes porque proporciona resultados precisos e uma elevada eficiência, juntamente com a capacidade de criar formas complexas. Os fabricantes dos sectores automóvel, de bens de consumo e de dispositivos médicos preferem este método porque combina eficiência de custos com escalabilidade.

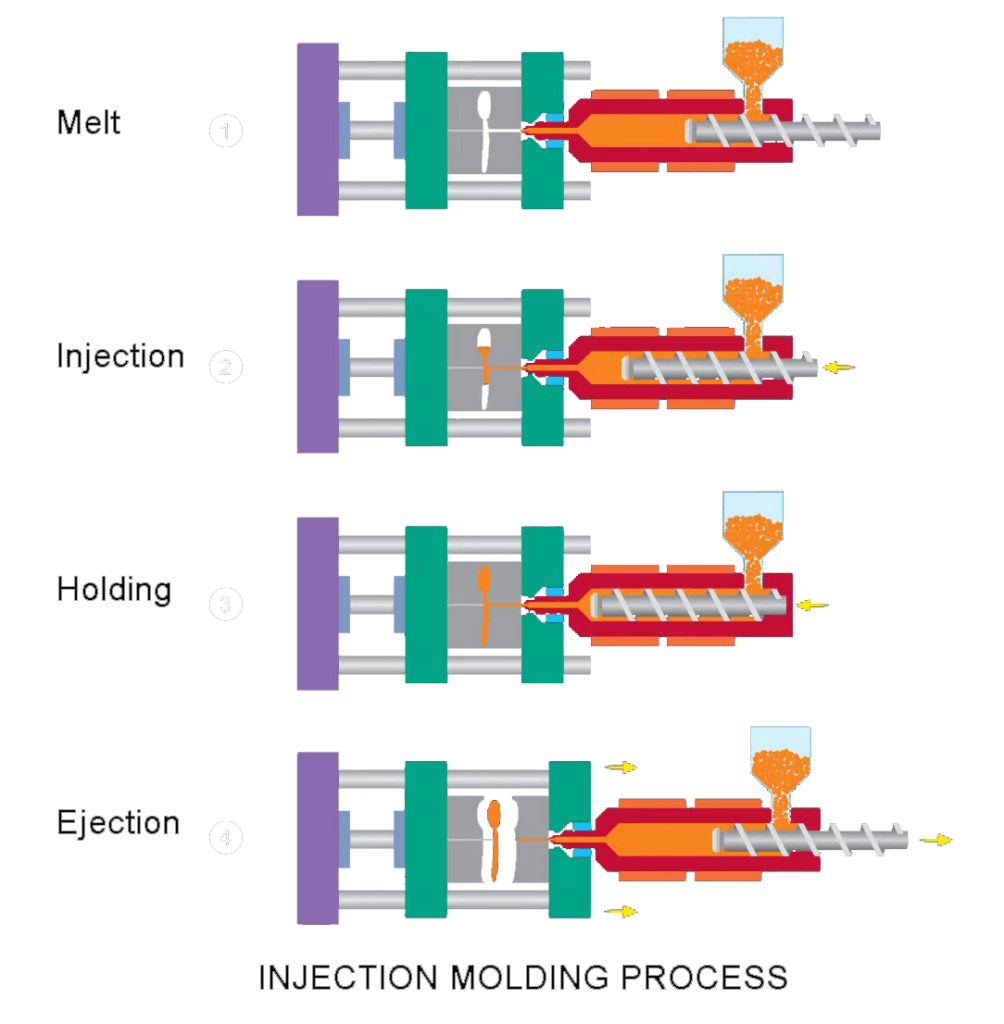

Etapas do processo de moldagem por injeção

- Aquecimento de pellets de plástico: O primeiro passo consiste em aquecer os granulados de plástico numa tremonha até que se transformem num estado líquido.

- Injeção no molde: O plástico fundido é injetado a alta pressão num molde, através do qual a cavidade é preenchida.

- Tratamento de arrefecimento: O molde recebe um tratamento de arrefecimento após a solidificação do plástico para criar a forma desejada da peça.

- Abertura do molde: A peça acabada fica disponível após a abertura do molde, quando este atinge a temperatura de arrefecimento.

- Operações de acabamento: Operações de acabamento adicionais, incluindo corte e pintura, são utilizadas para finalizar a peça após a produção.

Atualmente, a moldagem por injeção é uma das formas mais utilizadas para construir produtos de plástico. Permite que uma peça de plástico seja feita inteiramente a partir de um único ciclo. Elastómeros, duroplaste os elastómeros podem ser utilizados.

Uma história da moldagem por injeção

Processamento de moldagem por injeção O processo de moldagem de peças de vestuário começou no século XIX, quando as suas primeiras peças eram tão simples e o processo de moldagem não tinha qualquer automatização. As principais substâncias utilizadas eram o duroplast e o elastómero, sendo este último moldado, triturado ou embebido.

A moldagem por injeção de peças de plástico tornou-se mais lucrativa devido à desenvolvimento de máquinas de moldagem por injeção. O aparecimento de sistemas de controlo eletrónico e, mais tarde, do microprocessador tornou possível a produção em massa de artigos de plástico com níveis de automatização ainda mais elevados.

Moldagem por injeção no início

Dois irmãos chamados Isaiah e John Hyatt inventaram a primeira máquina de moldagem por injeção no final do século XIX. A patente foi obtida em 1872. Apesar de pequena para os padrões actuais, foi rapidamente adoptada pela indústria de plásticos nascente, que fabricava pentes de plástico, botões e uma variedade de outros artigos.

Uma forma solúvel de acetato de celulose foi criada em 1903 pelos cientistas alemães Arthur Eichengrun e Theodore Becker. Este material em particular era consideravelmente menos inflamável do que a alternativa anterior. A indústria de fabrico de plásticos, no entanto, alcançou uma década de inovação durante os anos 30, apesar de muitas pessoas pensarem que foi uma época sombria. O advento das poliolefinas, do poliestireno e do cloreto de polivinilo (PVC) foi um período em que muitos dos termoplásticos mais comuns foram descobertos.

Segunda Guerra Mundial (1939 a 1945)

Não há dúvida de que a Segunda Guerra Mundial teve um efeito profundo na história da humanidade. A indústria de fabrico bélico nos Estados Unidos expandiu-se dramaticamente durante a Segunda Guerra Mundial, desencadeando avanços dramáticos na tecnologia automóvel, bem como o desenvolvimento da revolução industrial do pós-guerra nos Estados Unidos. Os plásticos também foram muito procurados durante este período devido ao seu baixo custo e produção em massa.

Depois da Segunda Guerra Mundial

No ano de 1946, o inventor americano James Watson Hendry construiu a primeira máquina de injeção de parafuso do mundo, conhecida como máquina de injeção de parafuso de extrusão. Hendry conseguiu melhorar o próprio processo de injeção com a ajuda de um parafuso rotativo. Deste modo, a qualidade dos produtos pôde ser drasticamente melhorada.

A Hendry introduziu também o primeiro processo de moldagem por injeção assistida por gás, o que representa um grande passo em frente no fabrico de produtos ocos e compridos. Na década de 1970, a indústria do plástico tinha feito progressos significativos e ultrapassado a do aço devido à utilização de materiais com maior resistência e menor peso. Na década de 1990, os moldes de alumínio tornaram-se uma tendência de fabrico popular porque são uma alternativa mais rápida e mais barata aos moldes de aço a um preço semelhante.

O nome Hendry é sinónimo de história do fabrico. A indústria de moldagem por injeção de plástico NÃO estaria hoje tão avançada sem as suas invenções.

A moldagem por injeção nos tempos modernos

Após a Segunda Guerra Mundial, a escassez de material resultante da guerra influenciou o desejo por este produto. Também se registaram perturbações na indústria de produção de borracha em resultado das guerras na Ásia e dos ataques às rotas marítimas. As aplicações de guerra, como os tanques e outros tipos de maquinaria militar, criaram uma grande procura do metal.

Como resultado, o plástico preencheu esse vazio, proporcionando uma alternativa económica ao metal. A moldagem por injeção de plástico ganhou popularidade juntamente com a popularidade dos plásticos. A eficiência, a acessibilidade e as capacidades de fabrico em grande escala desta tecnologia contribuíram para a sua eficácia nesta era.

Foi durante o período pós-guerra que os plásticos se tornaram muito populares. No início do século XX, os líderes empresariais descobriram que os plásticos ofereciam muitas vantagens em termos de custos em relação aos materiais concorrentes, o que resultou numa reavaliação radical das cadeias de abastecimento globais, que levou à utilização generalizada de plásticos na economia e nos processos de fabrico.

Moldagem por injeção: A situação atual

As oportunidades de moldagem por injeção de plástico disponíveis hoje em dia estão a ser aproveitadas por praticamente todos os sectores de produção, quer se trate de eletrónica, automóvel, electrodomésticos, artigos para a casa, etc. A moldagem por injeção é uma forma acessível e eficaz de fabricar peças e produtos de alta qualidade.

Em comparação com a tecnologia do passado, a tecnologia atual é semelhante. Os computadores simplificaram os processos de fabrico e de conceção. Atualmente, as peças de plástico são frequentemente utilizadas em aplicações científicas e de tecnologia avançada, uma vez que os resultados são mais precisos.

Um processo de moldagem por injeção

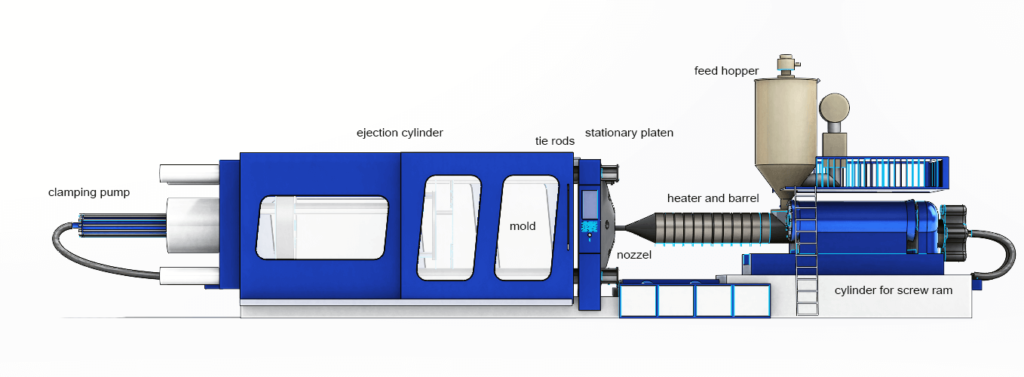

Os granulados de material de moldagem de plástico em bruto são pequenos e de tamanho uniforme. As máquinas de moldagem por injeção funcionam por gravidade para introduzir o plástico no cilindro de injeção. A fita térmica e a fricção do parafuso no cilindro aquecem o plástico à medida que este entra no cilindro.

Os granulados de plástico derretido são aquecidos e vertidos a alta pressão num molde que foi cortado de acordo com a geometria negativa do componente. O plástico preenche a forma à medida que derrete, criando a peça.

O plástico solidifica assim que arrefece após a injeção, o que resulta em retração à medida que congela. Esta contração é compensada mantendo a peça sob pressão enquanto endurece. Uma vez solidificada, a peça é arrefecida e depois desmoldada.

O ciclo do processo é a forma como o tempo e/ou a pressão podem ser controlados e medidos. O enchimento, a injeção, a pressão de enchimento, a pressão de retenção, o arrefecimento e a desmoldagem são as etapas do ciclo.

1. fusão

O barril aquecido e o parafuso rotativo são alimentados com material da tremonha.

Através do calor, fricção e força de cisalhamento, o material fundido pela rotação do parafuso é forçado através de uma válvula de retenção para a frente.

2. injeção

O parafuso é forçado para a frente a partir da extremidade traseira por um cilindro hidráulico, depois de ter sido movido para a frente pela injeção de material na frente.

3.Arrefecimento

A ferramenta permanece fechada até que o plástico tenha arrefecido completamente e endurecido na cavidade da ferramenta do molde. Esta é normalmente a parte mais longa do processo de moldagem por injeção.

4. ejeção

A moldagem seguinte é efectuada através do retrocesso do parafuso. A ferramenta abre-se e a peça de plástico é ejectada. Em seguida, a ferramenta fecha-se e o processo de moldagem por injeção é repetido na 1.

O processo de arrefecimento ocorre simultaneamente com os processos de embalagem, pressão de retenção e enchimento.

Enchimento

O material de moldagem é introduzido no cilindro da máquina de injeção, no qual são inseridas fitas de aquecimento. O parafuso move os grânulos de plástico para dentro do cilindro num movimento circular, fundindo-se em plástico e tornando-se plastificado.

Na antecâmara do parafuso encontra-se material plástico derretido, que é uma quantidade medida igual à quantidade de plástico necessária para um ciclo de moldagem por injeção. O processo de enchimento inicia-se depois de o plástico ter atingido a temperatura adequada para atingir o equilíbrio de retração, e é aplicada pressurização ao processo.

Os parâmetros seguintes são muito importantes, especialmente a temperatura do cilindro, os números de rotação do parafuso, a pressão de retenção, a pressão de enchimento, a contrapressão, o tempo de enchimento e o ciclo de retorno do parafuso (descompressão).

- –A temperatura do cilindro é afetada pelo material selecionado. O PMMA e o PA 66 são aquecidos a 270 graus, enquanto o PE e o PP são aquecidos a 180 graus. Cada tipo de plástico tem uma temperatura específica para a sua aplicação. O número de rotações do parafuso determina a rotação por minuto. O tempo de enchimento pode ser reduzido, mas se a velocidade for demasiado elevada, a fricção (cisalhamento do material) pode ser demasiado significativa, o que pode comprometer o material.

- -Contrapressão: é a pressão hidráulica utilizada para efetuar o processo de enchimento. Uma regulação correcta da contrapressão garante uma melhor mistura dos materiais e um fornecimento uniforme do material.

- -O tempo de enchimento é o tempo total que demora a encher e a apertar as roscas, seguido da descompressão, se é que isso faz sentido. Geralmente, recomenda-se que o tempo de enchimento seja mais curto do que o tempo de arrefecimento.

- -Um sistema de retorno do parafuso é utilizado para colocar o parafuso na sua posição de trabalho original após o enchimento. Este sistema aumenta a pressão na câmara de parafuso e na câmara quente, reduzindo assim a possibilidade de fugas depois de o plástico derretido ter sido descarregado no molde.

- -A pressão de embalagem é a pressão necessária para encher a peça e manter totalmente uma temperatura óptima.

- -A pressão de retenção é aplicada ao material através da redução da velocidade do parafuso, que mantém a pressão até que o portão congele. A pressão de retenção é mantida até que o portão congele.

Injecção

O processo de injeção envolve a plastificação da cavidade do molde através da injeção de plástico derretido no molde sob alta pressão, impulsionando uma trajetória de avanço do parafuso.

Parâmetros importantes: velocidade de injeção, pressão de injeção, tempo de injeção.

A regulação da velocidade da máquina de injeção é determinada pelo material plástico e pela conceção do molde. A regulação da velocidade pode ser utilizada para controlar o acabamento da superfície, o enchimento, a orientação e o encolhimento do produto plástico.

Os requisitos da resina para os moldes de injeção são definidos pela viscosidade, reforço e outras adições de material, como os corantes. É necessário ter cuidado ao utilizar pressões de injeção elevadas quando o molde contém peças com secções transversais pequenas, uma vez que a velocidade de corte elevada pode sobrepor-se ao plástico.

A velocidade do parafuso injetado é a única coisa que é controlada com a velocidade de injeção, uma vez que a velocidade do material no interior do molde é muito superior à velocidade do parafuso (quanto menor for a secção transversal, maior será a velocidade).

A pressão de injeção de uma máquina é uma função da sua velocidade de injeção, uma vez que os controlos electrónicos determinam automaticamente a pressão hidráulica necessária com base na velocidade de injeção. Nas máquinas mais antigas, a pressão hidráulica podia ser controlada individualmente.

-O tempo de injeção é o tempo necessário para injetar o plástico derretido. Pode ser utilizado como orientação geral, quando a pós-pressão tem de ser ajustada manualmente (desfavorável porque não é constante).

Embalagem Pressão

Após o processo de injeção, a pressão de enchimento é iniciada para compensar o encolhimento do componente de arrefecimento.

Parâmetros importantes: elevação da pressão de enchimento, tempo de pressão de enchimento

-A pressão de embalamento é a quantidade de pressão superior à pressão de injeção necessária para que o pós-ciclo funcione (geralmente cerca de 30 a 50% da pressão de injeção, os plásticos semicristalinos encolhem mais rapidamente do que os plásticos amorfos).

A duração da pressão de enchimento é o tempo durante o qual a pressão de enchimento é aplicada.

Pressão de retenção

A pressão de retenção é aplicada após a fase de pressão de enchimento, enquanto ocorre o congelamento da porta da peça de arrefecimento.

Parâmetros importantes: elevação da pressão de manutenção, tempo de manutenção da pressão

-A pressão final na fase de pressão de empacotamento é a elevação da pressão de retenção. Neste ponto, o parafuso pára e a pressão da embalagem é mantida.

-O tempo de pressão de retenção é a quantidade de tempo necessária para atingir o congelamento do portão, que é a temperatura à qual o plástico derrete. Se o parafuso for movido para trás antes do congelamento do portão, a perda de pressão faz com que o plástico derretido flua para fora do molde e resultará num enchimento incorreto.

Congelação - O processo de arrefecimento

O plástico derretido começa a arrefecer no interior do molde após a injeção. O molde é normalmente construído com canais de arrefecimento, através dos quais o líquido de arrefecimento pode circular para remover o calor à volta da peça. O tempo de arrefecimento necessário depende da espessura da parede; a espessura da peça de plástico determinará a duração do processo de arrefecimento.

O tempo total do ciclo pode ser determinado tanto pela espessura da peça como pela conceção do arrefecimento.

Um cálculo de arrefecimento muito simplificado é

Tk = 2 x S²

Tk = tempo de arrefecimento S= espessura maior da parede

Uma análise de arrefecimento mais precisa pode ser efectuada com cálculos ou simulações avançadas (MoldFlow, CadMould).

As peças devem atingir a resistência, a consistência da forma e o nível de resistência necessários durante a fase de arrefecimento antes de poderem ser desmoldadas. Durante a fase de arrefecimento, a unidade de enchimento (agregado) prepara o lote para a operação de maquinagem seguinte.

Um outro fator que influencia o tempo de arrefecimento é o momento em que o portão congela. A boa consistência da forma de uma peça só pode ser garantida quando o ponto de congelamento do portão é atingido, uma vez que a contração se perde no processo.

O portão pode ainda ter de ser arrefecido depois de ter congelado.

Ejecção

O método de ejeção deve ser adaptado à forma das peças moldadas para evitar produtos danificados. Em geral, o encolhimento nos núcleos do molde é prejudicial para a libertação do molde. Recomenda-se a existência de grandes áreas de ejeção uniformemente distribuídas pelo molde para evitar deformações.

Quando não existem requisitos especiais de ejeção, pode ser utilizado o pino ejetor padrão. Para componentes cilíndricos, tais como bossas, é utilizado um ejetor de manga para assegurar uma ejeção uniforme.

Os ejectores de lâminas são muitas vezes problemáticos porque danificam as peças com frequência, a peça de plástico pode ser danificada facilmente e o molde de injeção requer muita manutenção. São mais frequentemente utilizados com peças com nervuras.

Em determinadas condições, um ejetor localizado centralmente pode ser utilizado em conjunto com um inserto de válvula de ar. Uma superfície de alto brilho pode impedir a libertação do molde porque pode causar vácuo entre a parede do capilar e o molde.

O vácuo pode ser quebrado através da introdução de um mecanismo de introdução de ar.

Quando os pinos ejectores e as válvulas não funcionam eficazmente, pode ser utilizada uma placa ou um anel de remoção. É frequentemente utilizada uma corrente ou um pino de retorno para acionar a placa separadora.

Moldes de três placas apresentam duas linhas de separação quando são formadas várias cavidades ou quando é necessário construir várias portas. As peças são afastadas das corrediças no início da fase de abertura de um molde de três placas.

A força necessária para ejetar uma peça pode ser calculada utilizando o curso de abertura do molde para determinar o curso de abertura mínimo necessário para remover a peça.

Dicas de design de moldagem por injeção

É possível fabricar peças de plástico moldadas por injeção simples a extremamente complicadas, bem como milhões de artigos idênticos, graças à escalabilidade e uniformidade do processo. Construção de ferramentas e manutenção são dispendiosas e a mudança de ferramentas é um desafio.

Peças moldadas por injeção: maximizar as suas vantagens

- A coerência é fundamental. Certifique-se de que as paredes têm a mesma espessura em toda a peça. As paredes devem ter uma espessura média de 2-3 mm. Os processos normais de moldagem por injeção recomendam um mínimo de 1 mm e um máximo de 4 mm.

- A suavidade supera a nitidez. Suavizar as transições entre paredes sempre que possível.

- Projeto. A ângulo de inclinação pode causar desafios de design na sua peça. Adicionar um ângulo de inclinação às suas faces é útil para libertar a peça da ferramenta, mas também pode causar problemas, especificamente com peças mate. Em superfícies de núcleo sem textura e pelo menos três graus em superfícies de cavidade com textura, recomenda-se um ângulo de inclinação mínimo de um grau.

- Se possível, manter-se afastado de superfícies com corrente de ar nula. No caso de uma área de tiragem zero, o objetivo deve ser limitá-la a apenas uma parte da face, em vez de toda a superfície.

- Manter as coisas simples. Tentativa de evitar o corte inferior (formação de uma área que não pode ser moldada simplesmente abrindo e fechando a ferramenta). Quando o simples não funciona, o elevador e os cursores permitem a formação de características que são subcortes na direção de tração principal. Se for esse o caso, deixe pelo menos 2 a 3 vezes a largura da caraterística para permitir que o levantador ou a corrediça se desloquem.

- Fluxo de grosso para fino. O plástico fluirá melhor através das características se fluir das paredes mais grossas para as mais finas, começando na porta (onde o plástico flui para dentro da peça para a encher).

- É mau ter lava-loiças (densidades nas superfícies causadas por secções mais espessas de plástico que abrandam à medida que arrefecem). É importante seguir estas directrizes para minimizar ou eliminar o aparecimento de manchas nas superfícies cosméticas:

- Certifique-se de que as superfícies cosméticas importantes não têm portas, nervuras, saliências de parafusos, etc. na parte de trás;

- A altura das nervuras deve ser três vezes inferior à espessura da parede;

- 60% ou menos da espessura da parede deve ser utilizado para bases de nervuras.

- Os territórios são definidos por pontos de referência. Para estabelecer a interface e a interação entre as peças, utilize pontos de referência (características que servem de pontos de referência para as peças). Quando uma intenção de conceção é associada a uma estrutura de pontos de referência, o produto pode funcionar corretamente.

- Não há nada de errado com o interrogatório. Em DFM (Design for Manufacturing), o moldador comunica a sua compreensão do projeto, especialmente no que diz respeito à localização dos pinos, das portas e das linhas de partição (que podem afetar a forma como as peças interagem). Interrogar o desenho através dos relatórios de inspeção.

- Criar protótipos com frequência e desde cedo. As técnicas actuais de prototipagem, incluindo a impressão 3D, podem reduzir os custos de material, permitindo que os componentes e/ou a peça completa sejam modelados antes da construção de ferramentas dispendiosas.

resolução de problemas de moldagem por injeção

| PROBLEMA | JUSTIFICATIVA |

|---|---|

| 1. Tiro curto | As peças de plástico feitas pelas empresas de moldagem por injecção de plástico têm bordos irregulares e incompletos. Ocorrem normalmente no ponto mais distante do portão, as raízes de costelas finas e longas. |

| 2, Encolhimento | Ocasionalmente, um lugar 1. quando a espessura do material é desigual, 2. secção espessa da peça moldada por injecção, 3. chefe e secção das costelas. Devido ao encolhimento, as partes plásticas desenvolvem amolgadelas, irregulares e onduladas sob pouca luz |

| 3, Flash | Uma borda da peça com uma camada extra fina de plástico é frequentemente encontrada nos seguintes locais 1. Linha de separação; 2. núcleo móvel; 3. posição do pino ejector, posição do chefe, posição do furo, localização do snap |

| 4. Bolhas de ar | As bolhas na superfície do plástico são de uma cor diferente das cores circundantes e são típicas 1. bolhas causadas por gás, ar e água-gás que não são libertadas a tempo. 2. bolhas causadas pela retracção. As bolhas na parte transparente são particularmente distintas. |

| 5. Linha de soldadura | Quando múltiplas frentes de fluxo fundidas coincidem entre si, aparece uma marca de solda profunda na superfície de uma peça de plástico. Isto ocorre mais frequentemente na confluência de múltiplas frentes de fluxo derretido. |

| 6, Queimar | não é uma superfície plana. É geralmente escura ou manchas negras; normalmente, encontram-se em secções onde é difícil encher e prender o gás facilmente. |

| 7, Manchas Negras | As impurezas negras são evidentes na superfície das partes plásticas, causadas principalmente pela utilização de materiais mistos. |

| 8. Descoloração | A ligeira diferença de cor entre a parte plástica real e a sua cor requerida é muito aparente, e é geralmente porque o pigmento está incorrecto, a relação de mistura está incorrecta, ou o molde é colocado a uma temperatura errada. |

| 9. Rugas | As partes de plástico mostram linhas onduladas na superfície causadas pelo arrefecimento da resina que flui. |

| 10. Deformação | As partes plásticas têm distorções, ondulações, curvas, e isto é particularmente comum nos chefes, costelas, e peças de injecção em forma redonda. Estas são especialmente comuns na moldagem por injecção de PP. |

| 11. Materiais errados | Em contraste com os materiais especificados, aquele aqui pode ser identificado verificando a etiqueta da embalagem, a densidade, a continuidade de combustão, a cor da chama, a cor do fumo, e o comprimento das chamas. |

| 12. Cingir-se ao molde | A parte plástica incompleta que permanece na cavidade, em contraste com a parte curta, ou devido à falta de concepção do sistema de ejector do molde, a parte plástica é difícil de ser ejectada da cavidade, geralmente em áreas de paredes finas, chefes, e estalos. |

| 13. Raspadinha | A superfície das partes de plástico esfrega-se contra a superfície da cavidade durante a ejecção de modo a que muitas delas tenham arranhões na superfície. |

| 14, Over-flow | É causado geralmente por danos na cavidade e ocorre na secção activa, chefes, pinos ejectores, e superfície de separação. |

Prensa de moldagem por injeção de plástico

As máquinas de moldagem por injeção existem em duas variedades: eléctricas e hidráulicas. As máquinas hidráulicas têm sido tradicionalmente as mais populares. Nos últimos anos, as prensas eléctricas ganharam popularidade.As prensas eléctricas consomem muito menos energia e podem ser reutilizadas quase 100% do tempo. Uma prensa hidráulica é normalmente 30% mais cara do que uma prensa totalmente eléctrica, mas a diferença de custos está a diminuir devido à maior procura. À medida que mais empresas de moldagem por injeção fazem a mudança para se manterem competitivas, as máquinas hidráulicas podem tornar-se uma coisa do passado.

A tonelagem varia entre menos de 10 toneladas e 6000 toneladas para as máquinas de moldagem por injeção.Uma tonelagem é a força que a máquina é capaz de exercer para manter o núcleo e a cavidade do molde fechados enquanto este está a ser moldado.A força de fixação necessária para uma determinada peça depende da sua área projectada.

Prós e contras da moldagem por injeção de plásticos

Todos sabemos que os plásticos desempenham um papel fundamental na vida quotidiana (e sim, apesar de o dizermos, defendemos uma utilização sustentável e eficaz dos plásticos). A moldagem por injeção introduziu uma nova forma de produzir plásticos nesta indústria. Utilizando esta técnica, é possível produzir uma variedade de produtos de plástico de uma forma fácil e económica.

prós:

Exatidão

O processo de moldagem de plástico é preciso e pode ser utilizado para fabricar quase todos os tipos de peças. Utilizando o processo, é possível obter quaisquer formas com geometrias complexas, devido à sua eficiência e praticidade. Este processo também permite a produção de peças com geometrias complexas. Além disso, pode ser utilizado para produzir grandes quantidades de artigos, o que o torna adequado para a produção em massa.

Processo rápido

A moldagem por injeção é mais conveniente e mais rápida do que as técnicas de moldagem tradicionais. O ciclo de produção demora 15 a 20 segundos a concluir-se. Os materiais de moldagem por injeção diferem na sua estrutura, o que afecta a velocidade de trabalho. A moldagem por injeção é um processo contínuo, que permite o fabrico de grandes quantidades de produtos num curto espaço de tempo. Isto é especialmente útil quando se trata de produtos de elevada procura.

Relação custo-eficácia

A moldagem por injeção é normalmente automática, pelo que minimiza os custos de supervisão. Em vez de contratar várias pessoas para diferentes tarefas, pode formar um dos seus empregados para utilizar a máquina.

O processo de moldagem por injeção é pouco dispendioso em comparação com outros tipos de processos que utilizam moldes ou matrizes de metal. Este facto torna-o ideal para pequenas empresas e empresas em fase de arranque que pretendam poupar nos custos e, ao mesmo tempo, produzir produtos de alta qualidade.

Sustentabilidade

Do ponto de vista ambiental, é vital que os fabricantes de moldagem por injeção ponderem os aspectos positivos e negativos da sua produção. Para além de ser prática, a moldagem de plástico é também um método sustentável de reduzir os impactos ambientais. Ao contrário de um produto novo, a moldagem por injeção utiliza uma quantidade limitada de recursos e centra-se mais na reciclagem.

Versatilidade

Nos últimos dois anos, as técnicas de moldagem por injeção tornaram-se muito mais sofisticadas. As opções tecnológicas e de máquinas são abundantes. O aspeto positivo da moldagem por injeção é o facto de ser comum em todo o mundo, pelo que, se algo correr mal, é fácil de resolver.

A moldagem por injeção é um processo muito versátil. Pode ser utilizado para fabricar quase tudo o que se possa imaginar - desde pequenas peças de plástico para dispositivos electrónicos a grandes componentes para automóveis e camiões. As únicas limitações são as da própria máquina de moldagem por injeção e o material a moldar. As máquinas existem em todas as formas e tamanhos, desde modelos de mesa que podem produzir produtos tão pequenos como uma capa de telemóvel, até enormes máquinas industriais capazes de fabricar tudo, desde assentos de automóveis a asas de avião.

contras:

Existe uma perceção normal de que o método de moldagem por injeção é o único método adequado e económico para a produção de componentes de plástico para a produção em massa. Na realidade, a moldagem de plástico tem muitos inconvenientes que devem ser seriamente considerados antes de tomar qualquer decisão final.

Custos de ferramentas e prensas

A moldagem por injeção é um processo dispendioso para a instalação. É necessário pagar a máquina de moldagem por injeção, bem como os custos das matérias-primas.

Os custos das ferramentas são uma das maiores despesas nos produtos moldados por injeção. O custo de fabrico dos moldes pode ser muito dispendioso devido à sua complexidade e à elevada qualidade exigida. Para além dos custos das ferramentas, existem também custos de manutenção que incluem a reparação ou substituição de ferramentas avariadas ou moldes desgastados, o que pode ser bastante dispendioso.

demorado

A moldagem por injeção é um processo que consome muito tempo. Não só são necessárias semanas ou meses para conceber os seus moldes de injeção, como o próprio processo de moldagem por injeção pode demorar entre três a sete dias.

mão de obra qualificada

Um dos elementos mais importantes na produção de um produto de plástico de qualidade é a precisão e o rigor. Para garantir estas qualidades, é necessária precisão, exatidão e mão de obra especializada para produzir um produto de qualidade. Para produzir um produto moldado por injeção de alta qualidade, as empresas devem ter em conta estes factores e certificar-se de que os seus produtos de plástico têm os resultados desejados.

Defeitos de fabrico

A moldagem por injeção é um dos processos mais precisos que existem, mas também pode ser impreciso. Esta imprecisão pode levar a defeitos de fabrico, que podem custar dinheiro e tempo às empresas. É importante que as empresas estejam cientes destes defeitos para que possam corrigi-los antes que causem danos.

difícil de reciclar e eliminar

A moldagem por injeção é um processo insustentável que conduz ao desperdício e à poluição. Consequentemente, os moldadores por injeção têm a responsabilidade de garantir que os seus produtos são reciclados de forma eficaz. Isto pode ser difícil porque requer a coordenação entre várias partes: a empresa que fabrica o produto, a empresa que o vende e os consumidores que o utilizam depois de o comprarem. Muitas empresas não levam esta responsabilidade suficientemente a sério, o que leva à poluição do plástico no nosso planeta.

É difícil reciclar peças moldadas por injeção devido às suas formas e tamanhos complexos que requerem maquinaria especializada para as manusear adequadamente. Além disso, como estas peças são feitas de vários materiais (plástico, metal ou borracha), requerem diferentes tipos de processos de reciclagem - o que as torna ainda mais difíceis de reciclar eficazmente do que outros tipos de resíduos de plástico, como garrafas ou sacos."

Os 6 tipos diferentes de moldagem de plástico

Existem vários tipos diferentes de moldagem de plástico, cada um com as suas próprias características e vantagens. Aqui estão seis tipos comuns de moldagem de plástico:

- Moldagem por injeção: Este é um método comum de produção de grandes quantidades de peças de plástico. Envolve a injeção de plástico fundido numa cavidade de molde, onde arrefece e solidifica na forma desejada. A moldagem por injeção é rápida e eficiente, e pode produzir peças altamente precisas e consistentes.

- Moldagem por sopro: Este processo é utilizado para produzir peças de plástico ocas, tais como garrafas e recipientes. Envolve o aquecimento do plástico até este ficar maleável e, em seguida, a utilização de pressão de ar para o soprar para uma cavidade do molde. A moldagem por sopro é frequentemente utilizada para peças grandes e complexas com paredes finas.

- Moldagem por extrusão: Neste processo, o plástico é derretido e forçado através de uma matriz para criar uma forma contínua, como um tubo ou uma folha. A forma resultante é depois cortada com o comprimento desejado. A moldagem por extrusão é frequentemente utilizada para produtos com uma secção transversal constante, como canos e tubos.

- Termoformagem: Este processo envolve o aquecimento de uma folha de plástico até ficar maleável e, em seguida, a sua formação sobre um molde utilizando pressão de vácuo. A termoformagem é utilizada para produzir uma vasta gama de produtos, incluindo copos, tabuleiros e materiais de embalagem.

- Moldagem por rotação: Neste processo, um molde é preenchido com plástico em pó e depois rodado num forno para distribuir uniformemente o plástico. O molde é então arrefecido e a peça resultante é removida. A moldagem por rotação é frequentemente utilizada para peças grandes e ocas com formas complexas.

- Moldagem por compressão: Este processo envolve o aquecimento de uma carga de plástico e a sua pressão numa cavidade do molde sob alta pressão. A moldagem por compressão é normalmente utilizada para a produção de médio e grande volume de peças com formas simples e espessuras de parede uniformes.