Qu'est-ce que le moulage par injection ?

Le processus de fabrication du moulage par injection implique l'utilisation de moules pour créer des pièces par injection de matière. L'industrie de la plasturgie utilise cette méthode pour la création de composants parce qu'elle permet d'obtenir des résultats précis et une grande efficacité, tout en offrant la possibilité de créer des formes complexes. Les fabricants des secteurs de l'automobile, des biens de consommation et des appareils médicaux préfèrent cette méthode parce qu'elle allie rentabilité et évolutivité.

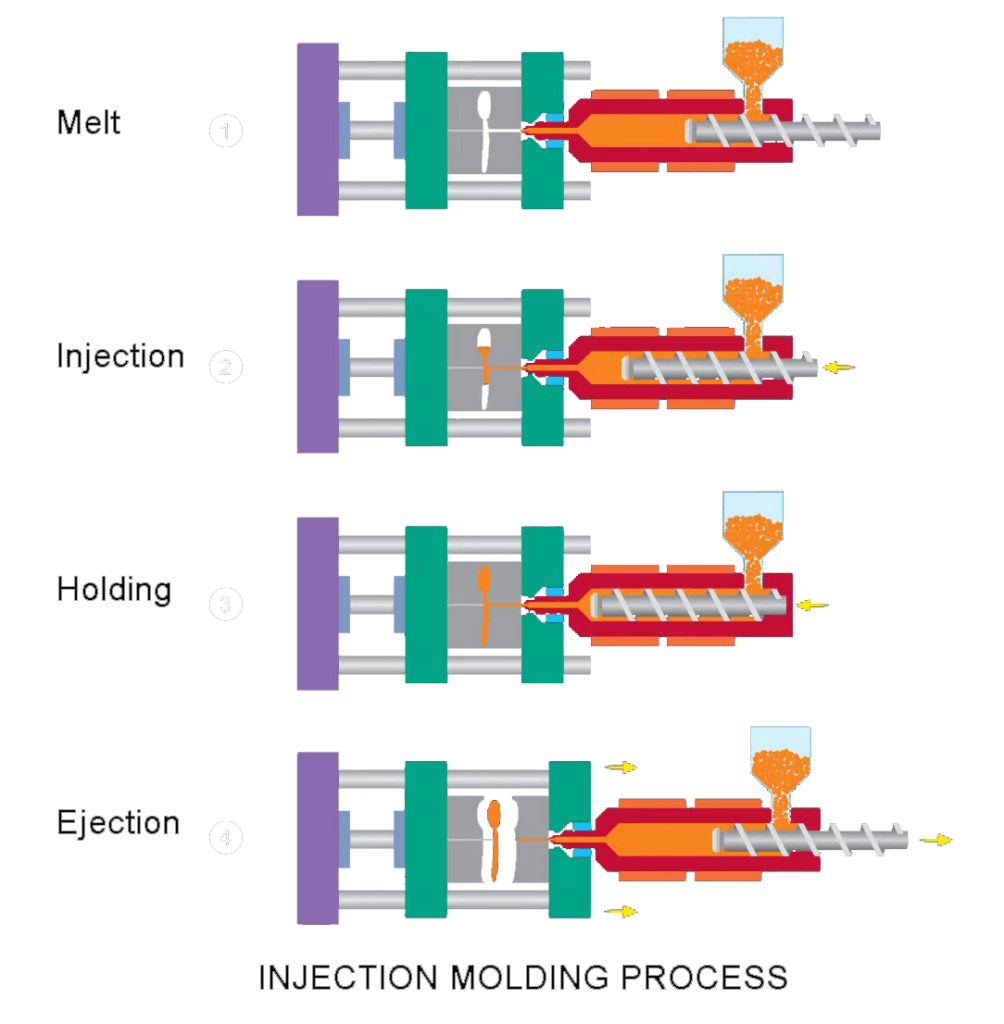

Étapes du processus de moulage par injection

- Chauffage des granulés de plastique : La première étape consiste à chauffer des granulés de plastique dans une trémie jusqu'à ce qu'ils deviennent liquides.

- Injection dans le moule : Le plastique fondu est injecté à haute pression dans un moule, à travers lequel la cavité est remplie.

- Traitement de refroidissement : Le moule subit un traitement de refroidissement après la solidification du plastique afin de créer la forme souhaitée de la pièce.

- Ouverture du moule : La pièce finie devient disponible après l'ouverture du moule lorsque celui-ci atteint la température de refroidissement.

- Opérations de finition : Des opérations de finition supplémentaires, notamment l'ébarbage et la peinture, sont utilisées pour finaliser la pièce après la production.

Aujourd'hui, le moulage par injection est l'un des moyens les plus utilisés pour fabriquer des produits en plastique. Il permet de fabriquer une pièce en plastique entièrement à partir d'un seul cycle. Les élastomères, duroplastet les élastomères peuvent tous être utilisés.

Histoire du moulage par injection

Traitement du moulage par injection La fabrication de l'acier a commencé au XIXe siècle, lorsque les premières pièces étaient très simples et que le processus de moulage n'était pas du tout automatisé. Les principales substances utilisées étaient le duroplast et l'élastomère, ce dernier étant moulé, déchiqueté ou trempé.

Le moulage par injection de pièces en plastique est devenu plus rentable en raison de l'augmentation du nombre de pièces en plastique. développement de machines de moulage par injection. L'apparition des systèmes de contrôle électronique et, plus tard, du microprocesseur a permis de fabriquer des articles en plastique en série à des niveaux d'automatisation encore plus élevés.

Le moulage par injection à ses débuts

Deux frères, Isaiah et John Hyatt, ont inventé la première machine de moulage par injection à la fin du 19e siècle. Le brevet a été obtenu en 1872. Aussi petite soit-elle par rapport aux normes actuelles, cette machine a été rapidement adoptée par l'industrie plastique naissante, qui fabriquait des peignes, des boutons et toute une série d'autres articles en plastique.

Une forme soluble d'acétate de cellulose a été créée en 1903 par les scientifiques allemands Arthur Eichengrun et Theodore Becker. Ce matériau particulier était considérablement moins inflammable que l'alternative précédente. L'industrie de la fabrication des matières plastiques a toutefois connu une décennie d'innovation au cours des années 1930, bien que de nombreuses personnes aient pensé qu'il s'agissait d'une période sombre. L'avènement des polyoléfines, du polystyrène et du chlorure de polyvinyle (PVC) a été l'occasion de découvrir un grand nombre des thermoplastiques les plus courants.

Seconde Guerre mondiale (1939 à 1945)

Il ne fait aucun doute que la Seconde Guerre mondiale a profondément marqué l'histoire de l'humanité. L'industrie de la fabrication de guerre aux États-Unis a connu une expansion spectaculaire pendant la Seconde Guerre mondiale, déclenchant des avancées spectaculaires dans le domaine de la technologie automobile ainsi que le développement de la révolution industrielle d'après-guerre aux États-Unis. Les plastiques étaient également très demandés pendant cette période en raison de leur faible coût et de leur production de masse.

Après la Seconde Guerre mondiale

En 1946, l'inventeur américain James Watson Hendry a construit la première machine d'injection à vis au monde, connue sous le nom de machine d'injection à vis d'extrusion. Hendry a pu améliorer le processus d'injection lui-même à l'aide d'une vis rotative. Cela a permis d'améliorer considérablement la qualité des produits.

Hendry a également introduit le premier procédé de moulage par injection assisté par gaz, ce qui constitue un grand pas en avant pour la fabrication de produits creux et longs. Dans les années 1970, l'industrie du plastique a fait des progrès considérables et a dépassé celle de l'acier grâce à l'utilisation de matériaux plus résistants et moins lourds. Dans les années 1990, les moules en aluminium sont devenus une tendance de fabrication populaire parce qu'ils constituent une alternative plus rapide et moins coûteuse que les moules en acier à un niveau de prix similaire.

Le nom de Hendry est synonyme d'histoire de la fabrication. L'industrie du moulage par injection de plastique ne serait PAS aussi avancée aujourd'hui sans ses inventions.

Le moulage par injection à l'ère moderne

Après la Seconde Guerre mondiale, les pénuries de matériaux qui ont résulté de la guerre ont influencé la demande pour ce produit. L'industrie du caoutchouc a également été perturbée par les guerres en Asie et les attaques sur les voies de navigation. Les applications de guerre telles que les chars d'assaut et d'autres types de machines militaires ont créé une forte demande pour ce métal.

Le plastique a donc comblé ce vide, offrant une alternative abordable au métal. Le moulage par injection de plastique a gagné en popularité en même temps que les matières plastiques. L'efficacité, le coût abordable et les capacités de fabrication à grande échelle de cette technologie ont contribué à son efficacité à notre époque.

C'est au cours de la période d'après-guerre que les matières plastiques sont devenues très populaires. Au début du XXe siècle, les chefs d'entreprise ont appris que les plastiques offraient de nombreux avantages en termes de coûts par rapport aux matériaux concurrents, ce qui a entraîné une réévaluation radicale des chaînes d'approvisionnement mondiales, qui a conduit à l'utilisation généralisée des plastiques dans l'économie et les processus de fabrication.

Moulage par injection : La situation actuelle

Les possibilités offertes aujourd'hui par le moulage par injection de plastique sont exploitées par pratiquement tous les secteurs manufacturiers, qu'il s'agisse de l'électronique, de l'automobile, de l'électroménager, des articles ménagers, etc. Le moulage par injection est un moyen abordable et efficace de fabriquer des pièces et des produits de haute qualité.

Comparée à la technologie du passé, la technologie d'aujourd'hui est similaire. Les ordinateurs ont simplifié les processus de fabrication et de conception. Les pièces en plastique sont désormais souvent utilisées pour des applications technologiques et scientifiques de pointe, car les résultats sont plus précis.

Procédé de moulage par injection

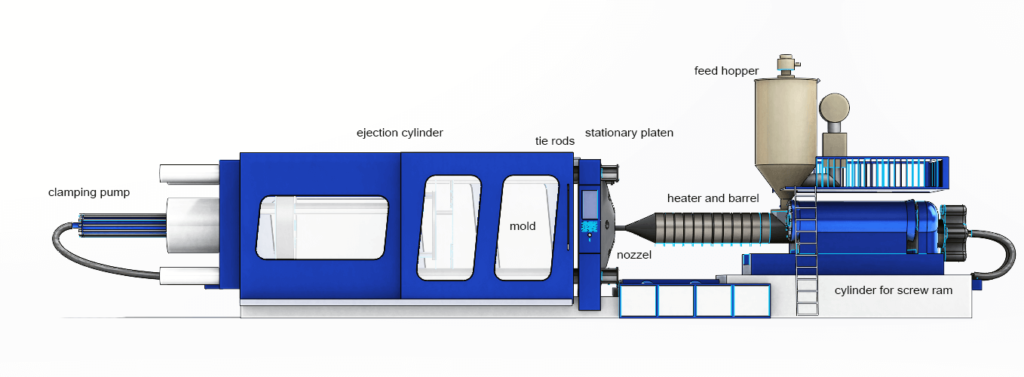

Les granulés de matière première de moulage en plastique sont petits et de taille uniforme. Les machines de moulage par injection fonctionnent par gravité pour acheminer le plastique dans le cylindre d'injection. Le ruban chauffant et le frottement de la vis dans le cylindre chauffent le plastique lorsqu'il entre dans le cylindre.

Les granulés de plastique fondus sont chauffés et coulés sous haute pression dans un moule qui a été découpé selon la géométrie négative du composant. Le plastique remplit la forme en fondant, créant ainsi la pièce.

Le plastique se solidifie dès qu'il refroidit après l'injection, ce qui entraîne un retrait lorsqu'il gèle. Ce retrait est compensé en maintenant la pièce sous pression pendant qu'elle durcit. Une fois solidifiée, la pièce est refroidie puis démoulée.

Le cycle du processus est la manière dont le temps et/ou la pression peuvent être contrôlés et mesurés. Le remplissage, l'injection, la pression d'emballage, la pression de maintien, le refroidissement et le démoulage sont les étapes du cycle.

1. la fusion

Le baril chauffé et la vis rotative sont alimentés par le matériau provenant de la trémie.

Sous l'effet de la chaleur, de la friction et de la force de cisaillement, la matière fondue par la rotation de la vis est poussée vers l'avant à travers un clapet anti-retour.

2. l'injection

La vis est poussée vers l'avant depuis l'extrémité arrière par un vérin hydraulique après avoir été déplacée vers l'avant par la charge de matériau à l'avant.

3.Refroidissement

L'outil reste fermé jusqu'à ce que le plastique ait complètement refroidi et durci dans la cavité de l'outil de moulage. C'est généralement la partie la plus longue du processus de moulage par injection.

4. éjection

Le moulage suivant est effectué en déplaçant la vis vers l'arrière. L'outil s'ouvre et la pièce en plastique est éjectée. Ensuite, l'outil se referme et le processus de moulage par injection est répété au point 1.

Le processus de refroidissement a lieu en même temps que les processus d'emballage, de maintien de la pression et de remplissage.

Remplissage

Le matériau de moulage est introduit dans le cylindre de la machine d'injection dans lequel sont insérées des bandes chauffantes. La vis déplace les granulés de plastique dans le cylindre dans un mouvement circulaire, les faisant fondre dans le plastique et les plastifiant.

Dans l'antichambre de la vis se trouve la matière plastique fondue, dont la quantité mesurée est égale à la quantité de plastique nécessaire pour un cycle de moulage par injection. Le processus de remplissage commence une fois que le plastique a atteint la température appropriée pour obtenir un équilibre de rétraction, et la pressurisation est appliquée au processus.

Les paramètres suivants sont très importants, en particulier la température du cylindre, le nombre de rotations de la vis, la pression de maintien, la pression d'emballage, la contre-pression, le temps de remplissage et le cycle de retour de la vis (décompression).

- –La température du cylindre dépend du matériau choisi. Le PMMA et le PA 66 sont chauffés à 270 degrés, tandis que le PE et le PP sont chauffés à 180 degrés. Chaque type de plastique a une température spécifique pour son application. Le nombre de tours de vis détermine la rotation par minute. Le temps de remplissage peut être réduit, mais si la vitesse est trop élevée, la friction (cisaillement du matériau) peut être trop importante, ce qui peut compromettre le matériau.

- Contre-pression : il s'agit de la pression hydraulique utilisée pour faire fonctionner le processus de remplissage. Un réglage correct de la contre-pression garantit un meilleur mélange des matériaux tout en assurant une distribution uniforme des matériaux.

- -Le temps de remplissage est le temps total nécessaire pour remplir et serrer les filets, suivi de la décompression, si cela a un sens. En général, il est recommandé que le temps de remplissage soit plus court que le temps de refroidissement.

- -Un système de retour de la vis est utilisé pour ramener la vis dans sa position de travail initiale après le remplissage. Ce système augmente la pression dans la chambre d'ancre à vis et dans le canal chaud, réduisant ainsi le risque de fuite une fois que le plastique fondu a été déchargé dans le moule.

- -La pression d'emballage est la pression nécessaire pour remplir la pièce et maintenir une température optimale.

- -La pression de maintien est appliquée au matériau en réduisant la vitesse de la vis, ce qui maintient la pression en place jusqu'à ce que l'opercule se fige. La pression de maintien est maintenue jusqu'à ce que l'opercule se fige.

Injection

Le processus d'injection consiste à plastifier la cavité du moule en injectant du plastique fondu dans le moule sous haute pression en entraînant une trajectoire vers l'avant de la vis.

Paramètres importants : vitesse d'injection, pression d'injection, temps d'injection.

Le réglage de la vitesse de la machine d'injection est déterminé par la matière plastique et la conception du moule. Le réglage de la vitesse peut être utilisé pour contrôler la finition de la surface, le remplissage, l'orientation et le rétrécissement du produit plastique.

Les exigences en matière de résine pour les moules d'injection sont définies par la viscosité, le renforcement et d'autres ajouts de matériaux tels que les colorants. Il convient d'être prudent lors de l'utilisation de pressions d'injection élevées lorsque le moule contient des pièces de petite section, car la vitesse de cisaillement élevée peut entraîner une surcollage du plastique.

La vitesse de la vis d'injection est la seule chose qui est contrôlée avec la vitesse d'injection puisque la vitesse du matériau à l'intérieur du moule est beaucoup plus élevée que la vitesse de la vis (plus la section transversale est petite, plus la vitesse est élevée).

La pression d'injection d'une machine est fonction de la vitesse d'injection, car les commandes électroniques déterminent automatiquement la pression hydraulique nécessaire en fonction de la vitesse d'injection. Sur les machines plus anciennes, la pression hydraulique pouvait être contrôlée individuellement.

-Le temps d'injection est le temps nécessaire pour injecter le plastique fondu. Il peut être utilisé comme ligne directrice générale, lorsque la post-pression doit être réglée manuellement (ce qui est défavorable car elle n'est pas constante).

Emballage Pression

Après le processus d'injection, la pression de garnissage est initiée pour compenser le retrait du composant de refroidissement.

Paramètres importants : élévation de la pression de tassement, durée de la pression de tassement

-La pression d'emballage est la pression supérieure à la pression d'injection nécessaire pour que le cycle ultérieur fonctionne (généralement de 30 à 50% de la pression d'injection, les plastiques semi-cristallins se rétractant plus rapidement que les plastiques amorphes à la pression d'injection).

La durée de la pression de tassement est le temps pendant lequel la pression de tassement est appliquée.

Pression de maintien

La pression de maintien est appliquée après la phase de pression de garnissage, alors que le gel de la porte de la pièce de refroidissement se produit.

Paramètres importants : élévation de la pression de maintien, durée de la pression de maintien

-La pression finale dans la phase de pression de garnissage est l'élévation de la pression de maintien. À ce stade, la vis s'arrête et la pression d'emballage est maintenue.

-Le temps de maintien de la pression est le temps nécessaire pour atteindre le point de congélation, qui est la température à laquelle le plastique fond. Si la vis est déplacée vers l'arrière avant le point de congélation, la perte de pression entraîne l'écoulement du plastique fondu hors du moule, ce qui se traduit par un remplissage incorrect.

Congélation - Le processus de refroidissement

Le plastique fondu commence à refroidir à l'intérieur du moule après l'injection. Le moule est généralement doté de canaux de refroidissement, dans lesquels le liquide de refroidissement peut circuler pour évacuer la chaleur autour de la pièce. Le temps de refroidissement nécessaire dépend de l'épaisseur de la paroi ; l'épaisseur de la pièce en plastique détermine la durée du processus de refroidissement.

La durée totale du cycle peut être déterminée à la fois par l'épaisseur de la pièce et par la conception du refroidissement.

Un calcul de refroidissement très simplifié est le suivant

Tk = 2 x S²

Tk = temps de refroidissement S= plus grande épaisseur de la paroi

Une analyse plus précise du refroidissement peut être effectuée à l'aide de calculs ou de simulations avancés (MoldFlow, CadMould).

Les pièces doivent atteindre la résistance, la consistance de la forme et le niveau de résistance requis pendant la phase de refroidissement avant de pouvoir être démoulées. Pendant la phase de refroidissement, l'unité de remplissage (agrégat) prépare le lot pour l'opération d'usinage suivante.

Un autre facteur qui influe sur le temps de refroidissement est le moment où l'opercule se fige. La cohérence de la forme d'une pièce ne peut être garantie que lorsque le point de congélation de la porte est atteint, car le retrait est perdu au cours du processus.

Il se peut que le portail doive encore être refroidi après avoir gelé.

Ejection

La méthode d'éjection doit être adaptée à la forme des pièces moulées afin d'éviter les produits endommagés. En général, le retrait sur les noyaux des moules est préjudiciable au démoulage. De grandes zones d'éjection uniformément réparties sur le moulage sont recommandées pour éviter les déformations.

En l'absence d'exigences particulières en matière d'éjection, la broche d'éjection standard peut être utilisée. Pour les composants cylindriques tels que les bossages, un éjecteur à douille est utilisé pour assurer une éjection uniforme.

Les éjecteurs à lames sont souvent problématiques car ils endommagent souvent les pièces, la pièce en plastique peut être facilement endommagée et le moule d'injection nécessite beaucoup d'entretien. Ils sont le plus souvent utilisés pour les pièces nervurées.

Dans certaines conditions, un éjecteur situé au centre peut être utilisé avec un insert de valve d'air. Une surface très brillante peut entraver le démoulage car elle peut créer un vide entre la paroi capillaire et le moule.

Le vide peut être rompu en introduisant un mécanisme d'introduction d'air.

Lorsque les goupilles d'éjection et les vannes ne fonctionnent pas efficacement, une plaque ou un anneau d'éjection peut être utilisé. Une chaîne ou une goupille de retour est souvent utilisée pour actionner la plaque d'éjection.

Moules à trois plaques Les moules à trois plaques comportent deux plans de joint lorsque plusieurs cavités sont formées ou lorsque plusieurs portes doivent être construites. Les pièces sont retirées des glissières au début de la phase d'ouverture d'un moule à trois plaques.

La force nécessaire à l'éjection d'une pièce peut être calculée en utilisant la course d'ouverture du moule pour déterminer la course d'ouverture minimale nécessaire à l'extraction de la pièce.

Conseils de conception pour le moulage par injection

Il est possible de fabriquer des pièces en plastique moulées par injection simples ou extrêmement compliquées, ainsi que des millions de pièces identiques, grâce à l'évolutivité et à l'uniformité du processus. Construction d'outils et l'entretien sont coûteux et le changement d'outils est difficile.

Pièces moulées par injection : maximiser leurs avantages

- La cohérence est essentielle. Veillez à ce que vos murs aient la même épaisseur dans toute la pièce. Les parois doivent avoir une épaisseur moyenne de 2 à 3 mm. Les procédés standard de moulage par injection recommandent un minimum de 1 mm et un maximum de 4 mm.

- La douceur l'emporte sur le tranchant. Adoucir les transitions entre les murs dans la mesure du possible.

- Draft. A angle de dépouille peut entraîner des problèmes de conception dans votre pièce. L'ajout d'un angle de dépouille à vos faces est utile pour libérer la pièce de l'outil, mais il peut également causer des problèmes, en particulier avec les pièces mattes. Sur les surfaces centrales non texturées et au moins trois degrés sur les surfaces de cavité texturées, un angle de dépouille minimum d'un degré est recommandé.

- Dans la mesure du possible, restez à l'écart des surfaces sans courant d'air.. Dans le cas d'une zone sans courant d'air, vous devez vous efforcer de la limiter à une partie de la face, plutôt qu'à toute la surface.

- Restez simple. Tenter d'éviter les contre-dépouilles (formation d'une zone qui ne peut pas être façonnée simplement en ouvrant et en fermant l'outil). Lorsque la simplicité ne fonctionne pas, les releveurs et les glissières permettent de former des caractéristiques qui sont des contre-dépouilles dans la direction de traction principale. Dans ce cas, laissez au moins 2 à 3 fois la largeur de l'élément pour permettre au releveur ou à la glissière de se déplacer.

- Flux de l'épais vers le fin. Le plastique s'écoulera mieux à travers les caractéristiques s'il s'écoule des parois plus épaisses vers les parois plus minces en commençant par la porte (où le plastique s'écoule dans la pièce pour la remplir).

- Il n'est pas bon d'avoir des éviers (densités sur les surfaces causées par des sections plus épaisses de plastique qui ralentissent en refroidissant). Il est important de suivre ces lignes directrices afin de minimiser ou d'éliminer l'apparition de défauts sur les surfaces cosmétiques :

- Veillez à ce que les surfaces esthétiques importantes ne présentent pas d'ouvertures, de nervures, de bossages de vis, etc. sur la face arrière ;

- La hauteur des nervures doit être trois fois inférieure à l'épaisseur de la paroi ;

- 60% ou moins de l'épaisseur de la paroi doit être utilisée pour les bases des nervures.

- Les territoires sont définis par des points de référence. Pour établir l'interface et l'interaction entre les pièces, on utilise des points de référence (caractéristiques qui servent de points de référence pour les pièces). Lorsqu'une intention de conception correspond à une structure de référence, le produit peut fonctionner correctement.

- Il n'y a rien de mal aux interrogatoires. En DFM (conception pour la fabrication), le mouleur communique sa compréhension de la conception, en particulier en ce qui concerne l'emplacement des goupilles, l'emplacement des portes et les plans de joint (qui peuvent affecter la façon dont les pièces interagissent). Interroger la conception à l'aide des rapports d'inspection.

- Créer des prototypes souvent et tôt. Les techniques actuelles de prototypage, y compris l'impression 3D, peuvent réduire les coûts des matériaux en permettant de modéliser les composants et/ou la pièce entière avant de construire un outillage coûteux.

dépannage du moulage par injection

| PROBLÈME | RAISON |

|---|---|

| 1. Coup court | Les pièces en plastique fabriquées par les entreprises de moulage par injection de plastique présentent des bords irréguliers et incomplets. Cela se produit généralement au point le plus éloigné de la porte, à la racine des nervures fines et longues. |

| 2, Rétrécissement | Occasionnellement, un endroit 1. où l'épaisseur du matériau est inégale, 2. une section épaisse de la pièce moulée par injection, 3. une section de bossage et de nervure. Sous l'effet de la rétraction, les pièces en plastique présentent des bosses, des irrégularités et des ondulations sous un éclairage faible. |

| 3, Flash | Un bord de pièce avec une couche extra fine de plastique se trouve souvent aux endroits suivants : 1. Ligne de séparation ; 2. noyau mobile ; 3. position de la goupille d'éjection, position du bossage, position du trou, emplacement de l'encliquetage. |

| 4. Les bulles | Les bulles à la surface du plastique sont d'une couleur différente des couleurs environnantes et sont typiques 1. des bulles causées par du gaz, de l'air et de l'eau-gaz qui ne sont pas libérées à temps. 2. des bulles causées par le rétrécissement. Les bulles dans la partie transparente sont particulièrement distinctes. |

| 5. Ligne de soudure | Lorsque plusieurs fronts d'écoulement en fusion coïncident, une marque de soudure profonde apparaît à la surface d'une pièce en plastique. Ce phénomène se produit le plus souvent à la confluence de plusieurs fronts d'écoulement en fusion. |

| 6, Brûler | il ne s'agit pas d'une surface plane. Il s'agit généralement de taches sombres ou noires ; on les trouve habituellement dans les sections où il est difficile de remplir et de piéger facilement le gaz. |

| 7, Taches noires | des impuretés noires apparaissent à la surface des pièces en plastique, principalement dues à l'utilisation de matériaux mélangés. |

| 8. Décoloration | La légère différence de couleur entre la pièce plastique réelle et la couleur requise est très apparente, et elle est généralement due au fait que le pigment est incorrect, que le rapport de mélange est incorrect ou que le moule n'est pas réglé à la bonne température. |

| 9. Rides | Les pièces en plastique présentent des lignes ondulées à la surface, dues au refroidissement de la résine qui s'écoule. |

| 10. Déformation | Les pièces en plastique présentent des déformations, des ondulations, des courbes, et cela est particulièrement fréquent dans les bossages, les nervures et les pièces d'injection de forme ronde. Ces phénomènes sont particulièrement fréquents dans le cas du moulage par injection de PP. |

| 11. Mauvais matériaux | Contrairement aux matériaux spécifiés, celui-ci peut être identifié en vérifiant l'étiquette de l'emballage, la densité, la continuité de la combustion, la couleur de la flamme, la couleur de la fumée et la longueur des flammes. |

| 12. Coller au moule | La pièce plastique incomplète restant dans la cavité, contrairement à la pièce courte, ou en raison de l'absence de conception du système d'éjection du moule, la pièce plastique est difficile à éjecter de la cavité, généralement dans les zones à parois minces, les bossages et les boutons-pression. |

| 13. Grattage | La surface des pièces en plastique frotte contre la surface de la cavité lors de l'éjection, de sorte qu'un grand nombre d'entre elles présentent des rayures à la surface. |

| 14, Trop-plein d'eau | Elle est généralement causée par un endommagement de la cavité et se produit sur la section active, les bossages, les broches d'éjection et la surface de séparation. |

Presse pour le moulage par injection de matières plastiques

Il existe deux types de machines de moulage par injection : les machines électriques et les machines hydrauliques. Les machines hydrauliques sont traditionnellement les plus populaires. Ces dernières années, les presses électriques ont gagné en popularité.Les presses électriques consomment beaucoup moins d'énergie et peuvent être réutilisées près de 100% du temps. Une presse hydraulique coûte généralement 30% de plus qu'une presse entièrement électrique, mais l'écart de coût se resserre en raison de la hausse de la demande. Comme de plus en plus d'entreprises de moulage par injection adoptent cette technologie pour rester compétitives, les presses hydrauliques pourraient devenir un élément du passé.

Le tonnage varie de moins de 10 tonnes à 6000 tonnes pour les machines de moulage par injection.Le tonnage est la puissance que la machine est capable d'exercer pour maintenir le noyau et la cavité du moule fermés pendant le moulage.La force de serrage requise pour une pièce donnée dépend de sa surface projetée.

Avantages et inconvénients du moulage par injection de matières plastiques

Nous savons tous que les plastiques jouent un rôle essentiel dans la vie de tous les jours (et oui, même si nous le disons, nous préconisons une utilisation durable et efficace des plastiques). Le moulage par injection a introduit une nouvelle façon de produire des plastiques dans cette industrie. Grâce à cette technique, il est possible de fabriquer toute une série de produits en plastique de manière simple et rentable.

pour les pros :

Exactitude

Le processus de moulage des matières plastiques est précis et peut être utilisé pour fabriquer presque n'importe quel type de pièce. Grâce à ce procédé, il est possible d'obtenir n'importe quelle forme à géométrie complexe, en raison de son efficacité et de sa praticité. Ce procédé permet également de produire des pièces à géométrie complexe. En outre, il peut être utilisé pour produire de grandes quantités de pièces, ce qui le rend adapté à la production de masse.

Processus rapide

Le moulage par injection est plus pratique et plus rapide que les techniques de moulage traditionnelles. Il faut 15 à 20 secondes pour que le cycle de production soit achevé. Le moulage par injection est un processus continu, qui permet de fabriquer de grandes quantités de produits en peu de temps. C'est particulièrement utile lorsqu'il s'agit de produits très demandés.

Rapport coût-efficacité

Le moulage par injection est généralement automatique, ce qui minimise les coûts de supervision. Plutôt que d'embaucher plusieurs personnes pour des tâches différentes, vous pouvez former l'un de vos employés à l'utilisation de la machine.

Le procédé de moulage par injection est peu coûteux par rapport à d'autres types de procédés qui utilisent des moules ou des matrices en métal. Il est donc idéal pour les petites entreprises et les start-ups qui souhaitent réduire leurs coûts tout en produisant des produits de haute qualité.

Durabilité

D'un point de vue environnemental, il est essentiel que les fabricants de moulage par injection pèsent le pour et le contre de leur production. En plus d'être pratique, le moulage de plastique est aussi une méthode durable de réduction des impacts environnementaux. Contrairement à un nouveau produit, le moulage par injection utilise une quantité limitée de ressources et se concentre davantage sur le recyclage.

Polyvalence

Au cours des deux dernières années, les techniques de moulage par injection sont devenues beaucoup plus sophistiquées. Les options technologiques et les machines sont nombreuses. L'avantage du moulage par injection est qu'il est répandu dans le monde entier, de sorte qu'en cas de problème, il est facile d'y remédier.

Le moulage par injection est un procédé très polyvalent. Il peut être utilisé pour fabriquer presque tout ce à quoi vous pouvez penser, des petites pièces en plastique pour les appareils électroniques aux grands composants pour les voitures et les camions. Les seules limites sont celles de la machine de moulage par injection elle-même et du matériau à mouler. Il existe des machines de toutes formes et de toutes tailles, depuis les modèles de table qui peuvent produire des produits aussi petits qu'un étui de téléphone portable, jusqu'aux énormes machines industrielles capables de tout fabriquer, des sièges de voiture aux ailes d'avion.

contre :

On pense généralement que le moulage par injection est la seule méthode appropriée et rentable pour la production de composants en plastique destinés à la production de masse. En réalité, le moulage de plastique présente de nombreux inconvénients qu'il convient d'examiner sérieusement avant de prendre une décision finale.

Coûts de l'outillage et de la presse

Le moulage par injection est un processus coûteux pour l'installation. Vous devez payer la machine de moulage par injection, ainsi que les coûts des matières premières.

Les coûts d'outillage constituent l'une des principales dépenses dans les produits moulés par injection. Le coût de fabrication des moules peut être très élevé en raison de leur complexité et de la haute qualité qu'ils requièrent. Outre les coûts d'outillage, il y a aussi les coûts de maintenance qui comprennent la réparation ou le remplacement des outils cassés ou des moules usés, ce qui peut s'avérer très coûteux.

longévité

Le moulage par injection est un processus qui prend beaucoup de temps. Non seulement il faut des semaines ou des mois pour concevoir vos moules d'injection, mais le processus de moulage par injection lui-même peut prendre de trois à sept jours.

main-d'œuvre qualifiée

L'un des éléments les plus importants dans la fabrication d'un produit plastique de qualité est la précision et l'exactitude. Pour garantir ces qualités, il faut de la précision, de l'exactitude et une main-d'œuvre qualifiée pour fabriquer un produit de qualité. Pour fabriquer un produit moulé par injection de haute qualité, les entreprises doivent tenir compte de ces facteurs et s'assurer que leurs produits en plastique donnent les résultats escomptés.

Défauts de fabrication

Le moulage par injection est l'un des procédés les plus précis qui soient, mais il peut aussi être imprécis. Cette imprécision peut entraîner des défauts de fabrication, qui peuvent coûter de l'argent et du temps aux entreprises. Il est important que les entreprises soient conscientes de ces défauts afin de pouvoir les corriger avant qu'ils ne causent des dommages.

difficiles à recycler et à éliminer

Le moulage par injection est un processus non durable qui génère des déchets et de la pollution. Par conséquent, les mouleurs par injection ont la responsabilité de s'assurer que leurs produits sont recyclés de manière efficace. Cette tâche peut s'avérer difficile car elle nécessite une coordination entre plusieurs parties : l'entreprise qui fabrique le produit, l'entreprise qui le vend et les consommateurs qui l'utilisent une fois qu'ils l'ont acheté. De nombreuses entreprises ne prennent pas cette responsabilité suffisamment au sérieux, ce qui entraîne une pollution plastique sur l'ensemble de notre planète.

Il est difficile de recycler les pièces moulées par injection en raison de leurs formes et de leurs tailles complexes qui nécessitent des machines spécialisées pour les manipuler correctement. De plus, comme ces pièces sont composées de plusieurs matériaux (plastique, métal ou caoutchouc), elles nécessitent différents types de processus de recyclage, ce qui les rend encore plus difficiles à recycler efficacement que d'autres types de déchets plastiques tels que les bouteilles ou les sacs."

Les 6 différents types de moulage plastique

Il existe plusieurs types de moulage en plastique, chacun ayant ses propres caractéristiques et avantages. Voici six types courants de moulage en plastique :

- Le moulage par injection : Il s'agit d'une méthode courante pour produire de grandes quantités de pièces en plastique. Elle consiste à injecter du plastique fondu dans la cavité d'un moule, où il refroidit et se solidifie pour prendre la forme souhaitée. Le moulage par injection est rapide et efficace, et il permet de produire des pièces très précises et cohérentes.

- Le moulage par soufflage : Ce procédé est utilisé pour produire des pièces creuses en plastique, telles que des bouteilles et des conteneurs. Il consiste à chauffer le plastique jusqu'à ce qu'il devienne souple, puis à utiliser la pression de l'air pour le souffler dans une cavité du moule. Le moulage par soufflage est souvent utilisé pour des pièces complexes et de grande taille dont les parois sont fines.

- Moulage par extrusion : Dans ce procédé, le plastique est fondu et poussé à travers une filière pour créer une forme continue, telle qu'un tuyau ou une feuille. La forme obtenue est ensuite coupée à la longueur souhaitée. Le moulage par extrusion est souvent utilisé pour les produits ayant une section transversale constante, tels que les tuyaux et les tubes.

- Thermoformage : Ce procédé consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à la former sur un moule par pression sous vide. Le thermoformage est utilisé pour produire une large gamme de produits, notamment des gobelets, des plateaux et des matériaux d'emballage.

- Le moulage par rotation : Dans ce procédé, un moule est rempli de plastique en poudre, puis tourné dans un four pour répartir uniformément le plastique. Le moule est ensuite refroidi et la pièce obtenue est retirée. Le rotomoulage est souvent utilisé pour les grandes pièces creuses aux formes complexes.

- Moulage par compression : Ce procédé consiste à chauffer une charge de plastique et à la presser dans une cavité de moule sous haute pression. Le moulage par compression est généralement utilisé pour la production de volumes moyens à élevés de pièces de forme simple et d'épaisseur uniforme.