Qué es el moldeo por inyección

El proceso de fabricación del moldeo por inyección implica el uso de moldes para crear piezas mediante la inyección de material. La industria de fabricación de plásticos utiliza este método para la creación de componentes porque ofrece resultados de precisión y alta eficiencia junto con la capacidad de crear formas intrincadas. Los fabricantes de los sectores de automoción, bienes de consumo y dispositivos médicos prefieren este método porque combina la rentabilidad con la escalabilidad.

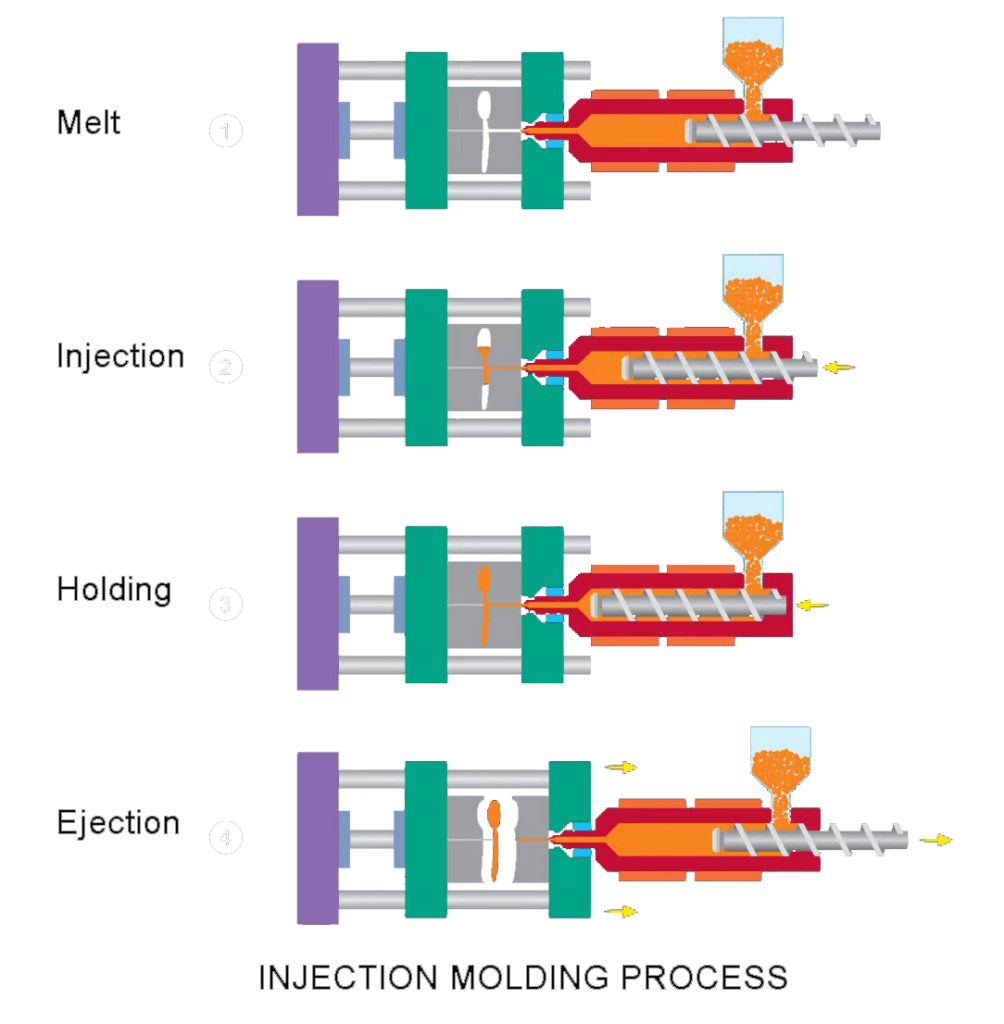

Etapas del proceso de moldeo por inyección

- Calentamiento de pellets de plástico: El primer paso consiste en calentar los gránulos de plástico dentro de una tolva hasta que pasan a estado líquido.

- Inyección en el molde: El plástico fundido se inyecta a alta presión en un molde, a través del cual se rellena la cavidad.

- Tratamiento de refrigeración: El molde recibe un tratamiento de enfriamiento tras la solidificación del plástico para crear la forma deseada de la pieza.

- Apertura de moldes: La pieza acabada queda disponible tras la apertura del molde, cuando éste alcanza la temperatura de enfriamiento.

- Operaciones de acabado: Las operaciones de acabado adicionales, incluidos el recorte y la pintura, se utilizan para finalizar la pieza después de la producción.

Hoy en día, el moldeo por inyección es una de las formas más utilizadas para fabricar productos de plástico. Permite fabricar íntegramente una pieza de plástico a partir de un solo ciclo. Elastómeros, duroplasty elastómeros.

Historia del moldeo por inyección

Proceso de moldeo por inyección comenzó en el siglo XIX, cuando sus primeras piezas eran muy sencillas y el proceso de moldeado no estaba automatizado en absoluto. Las principales sustancias utilizadas eran el duroplast y el elastómero, este último moldeado, triturado o empapado.

El moldeo por inyección de piezas de plástico se ha vuelto más rentable debido a la desarrollo de máquinas de moldeo por inyección. La aparición de los sistemas de control electrónico y, más tarde, del microprocesador, permitió fabricar artículos de plástico en serie con niveles de automatización aún mayores.

Moldeo por inyección al principio

Un par de hermanos llamados Isaiah y John Hyatt inventaron la primera máquina de moldeo por inyección a finales del siglo XIX. Obtuvieron la patente en 1872. Por pequeña que fuera según los estándares actuales, fue rápidamente adoptada por la naciente industria del plástico, que fabricaba peines de plástico, botones y una gran variedad de artículos.

En 1903, los científicos alemanes Arthur Eichengrun y Theodore Becker crearon una forma soluble de acetato de celulosa. Este material en particular era considerablemente menos inflamable que la alternativa anterior. Sin embargo, la industria de fabricación de plásticos alcanzó una década de innovación durante los años 30, a pesar de que mucha gente pensaba que era una época oscura. La llegada de las poliolefinas, el poliestireno y el policloruro de vinilo (PVC) fue un periodo en el que se descubrieron muchos de los termoplásticos más comunes.

Segunda Guerra Mundial (1939-1945)

No cabe duda de que la Segunda Guerra Mundial tuvo un profundo efecto en la historia de la humanidad. La industria de fabricación bélica en Estados Unidos se expandió espectacularmente durante la Segunda Guerra Mundial, lo que desencadenó avances espectaculares en la tecnología automovilística, así como el desarrollo de la revolución industrial de posguerra en Estados Unidos. Los plásticos también tuvieron una gran demanda durante este periodo debido a su bajo coste y a su producción en masa.

Después de la Segunda Guerra Mundial

En el año 1946, el inventor estadounidense James Watson Hendry construyó la primera máquina de inyección por tornillo del mundo, conocida como máquina de inyección por tornillo de extrusión. Hendry consiguió mejorar el propio proceso de inyección con la ayuda de un tornillo giratorio. De este modo, la calidad de los productos pudo mejorar drásticamente.

Hendry también ha introducido el primer proceso de moldeo por inyección asistida por gas, lo que supone un gran avance para la fabricación de productos huecos y largos. En la década de 1970, la industria del plástico había avanzado mucho y había superado a la del acero gracias al uso de materiales con mayor resistencia y menor peso. En los años 90, los moldes de aluminio se convirtieron en una tendencia de fabricación popular porque son una alternativa más rápida y barata que los moldes de acero a un precio similar.

El nombre de Hendry es sinónimo de historia de la fabricación. La industria del moldeo por inyección de plástico NO estaría tan avanzada hoy en día sin sus inventos.

El moldeo por inyección en los tiempos modernos

Tras la II Guerra Mundial, la escasez de material derivada de la contienda influyó en el deseo de este producto. También se produjeron interrupciones en la industria de producción de caucho como consecuencia de las guerras en Asia y los ataques a las rutas marítimas. Las aplicaciones bélicas, como los tanques y otros tipos de maquinaria militar, crearon una gran demanda de este metal.

Como resultado, el plástico llenó ese vacío, proporcionando una alternativa asequible al metal. El moldeo por inyección de plástico ganó popularidad junto con la popularidad de los plásticos. La eficiencia, asequibilidad y capacidad de fabricación a gran escala de esta tecnología han contribuido a su eficacia en esta era.

Fue durante la posguerra cuando los plásticos se hicieron muy populares. A principios del siglo XX, los líderes empresariales se enteraron de que los plásticos ofrecían muchas ventajas de coste frente a los materiales de la competencia, lo que dio lugar a una reevaluación radical de las cadenas de suministro mundiales, que condujo al uso generalizado de los plásticos en la economía y los procesos de fabricación.

Moldeo por inyección: La situación actual

Las oportunidades de moldeo por inyección de plásticos disponibles hoy en día están siendo aprovechadas por prácticamente todos los sectores de fabricación, ya sea electrónica, automoción, electrodomésticos, artículos para el hogar, lo que sea. El moldeo por inyección es una forma asequible y eficaz de fabricar piezas y productos de alta calidad.

Comparada con la tecnología del pasado, la actual es similar. Los ordenadores han simplificado los procesos de fabricación y diseño. Las piezas de plástico se utilizan ahora a menudo para tecnología avanzada y aplicaciones científicas, ya que los resultados son más precisos.

Un proceso de moldeo por inyección

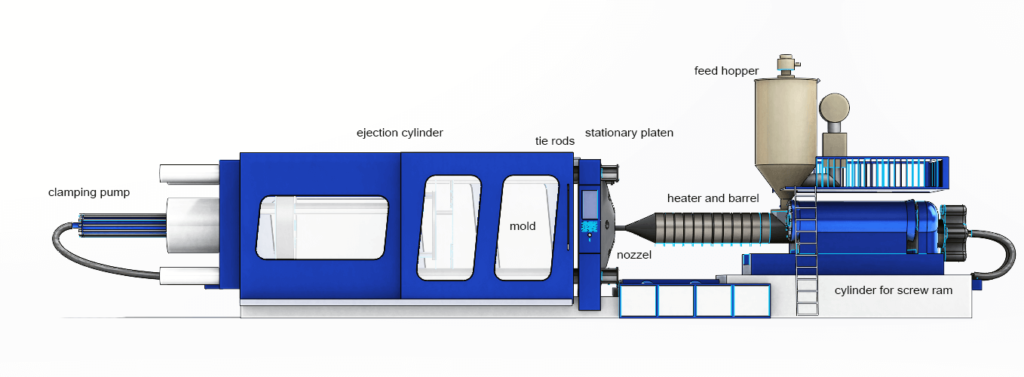

Los gránulos de material de moldeo de plástico en bruto son pequeños y de tamaño uniforme. Las máquinas de moldeo por inyección funcionan por gravedad para introducir el plástico en el cilindro de inyección. La cinta térmica y la fricción del tornillo en el cilindro calientan el plástico a medida que entra en el cilindro.

Los gránulos de plástico fundido se calientan y se vierten a alta presión en un molde que se ha cortado con la geometría negativa del componente. El plástico rellena la forma a medida que se funde, creando la pieza.

El plástico se solidifica en cuanto se enfría tras la inyección, lo que provoca su contracción al congelarse. Esta contracción se compensa manteniendo la pieza bajo presión mientras se endurece. Una vez solidificada, la pieza se enfría y se desmolda.

El ciclo del proceso es la forma de controlar y medir el tiempo y/o la presión. Las etapas del ciclo son el llenado, la inyección, la presión de envasado, la presión de mantenimiento, el enfriamiento y el desmoldeo.

1.Fusión

El barril calentado y el tornillo giratorio se alimentan con material procedente de la tolva.

Mediante el calor, la fricción y la fuerza de cizallamiento, el material fundido por la rotación del tornillo es forzado a través de una válvula de retención hacia la parte delantera.

2.Inyección

El husillo es empujado hacia delante desde el extremo posterior por un cilindro hidráulico después de haber sido desplazado hacia delante por la inyección de material en la parte delantera.

3.Refrigeración

La herramienta permanece cerrada hasta que el plástico se ha enfriado y endurecido completamente en la cavidad de la herramienta de moldeo. Esta suele ser la parte más larga del proceso de moldeo por inyección.

4.Expulsión

El siguiente moldeo se realiza moviendo hacia atrás el tornillo. La herramienta se abre y se expulsa la pieza de plástico. A continuación, la herramienta se cierra y se repite el proceso de moldeo por inyección en 1.

El proceso de enfriamiento se produce simultáneamente con los procesos de envasado, mantenimiento de la presión y llenado.

Relleno

El material de moldeo se introduce en el cilindro de la máquina de inyección, en el que se insertan cintas calefactoras. El tornillo mueve los gránulos de plástico hacia el interior del cilindro en un movimiento circular, fundiéndose en plástico y plastificándose.

En la antecámara del tornillo se encuentra material plástico fundido, cuya cantidad medida es igual a la cantidad de plástico necesaria para un ciclo de moldeo por inyección. El proceso de llenado comienza una vez que el plástico ha alcanzado la temperatura adecuada para lograr el equilibrio de la contracción, y se aplica presurización al proceso.

Los siguientes parámetros son muy importantes, especialmente la temperatura del cilindro, los números de rotación del tornillo, la presión de retención, la presión de empaquetadura, la contrapresión, el tiempo de llenado y el ciclo de retorno del tornillo (descompresión).

- –La temperatura del cilindro depende del material seleccionado. El PMMA y el PA 66 se calientan a 270 grados, mientras que el PE y el PP se calientan a 180 grados. Cada tipo de plástico tiene una temperatura específica para su aplicación. El número de revoluciones del husillo determina la rotación por minuto. El tiempo de llenado puede reducirse, pero si la velocidad es demasiado alta, la fricción (cizallamiento del material) puede ser demasiado importante, lo que puede comprometer el material.

- -Contrapresión: es la presión hidráulica utilizada para ejecutar el proceso de llenado. Un ajuste correcto de la contrapresión garantiza una mejor mezcla de los materiales y un suministro uniforme de los mismos.

- -El tiempo de llenado es el tiempo total que se tarda en llenar y apretar las roscas, seguido de la descompresión, si eso tiene sentido. Por lo general, se recomienda que el tiempo de llenado sea inferior al de enfriamiento.

- -Se utiliza un sistema de retorno del husillo para devolver el husillo a su posición de trabajo original tras el llenado. Esto aumenta la presión en la cámara de tornillo y el canal caliente, reduciendo así la posibilidad de fugas una vez que el plástico fundido se ha descargado en el molde.

- -La presión de envasado es la presión necesaria para llenar la pieza y mantener totalmente una temperatura óptima.

- -La presión de mantenimiento se aplica al material reduciendo la velocidad del husillo, que mantiene la presión hasta que la compuerta se congela. La presión de retención se mantiene hasta que la compuerta se congela.

Inyección

El proceso de inyección implica la plastificación de la cavidad del molde mediante la inyección de plástico fundido en el molde a alta presión impulsando una trayectoria de avance del tornillo.

Parámetros importantes: velocidad de inyección, presión de inyección, tiempo de inyección.

El ajuste de la velocidad de la máquina de inyección viene determinado por el material plástico y el diseño del molde. El ajuste de la velocidad puede utilizarse para controlar el acabado de la superficie, el llenado, la orientación y la contracción del producto de plástico.

Los requisitos de la resina para los moldes de inyección vienen definidos por la viscosidad, el refuerzo y otros materiales añadidos, como los colorantes. Hay que tener cuidado al utilizar altas presiones de inyección cuando el molde contiene piezas con secciones transversales pequeñas, ya que la alta velocidad de cizallamiento puede fijar en exceso el plástico.

La velocidad del tornillo de inyección es lo único que se controla con la velocidad de inyección, ya que la velocidad del material dentro del molde es mucho mayor que la velocidad del tornillo (cuanto menor es la sección transversal, mayor es la velocidad).

La presión de inyección de una máquina es función de su velocidad de inyección, ya que los controles electrónicos determinan automáticamente la presión hidráulica necesaria en función de la velocidad de inyección. En las máquinas más antiguas, la presión hidráulica podía controlarse individualmente.

-El tiempo de inyección es el tiempo necesario para inyectar el plástico fundido. Puede utilizarse como orientación general, cuando la presión posterior debe ajustarse manualmente (desfavorable porque no es constante).

Embalaje Presión

Tras el proceso de inyección, se inicia la presión de empaquetado para compensar la contracción del componente refrigerante.

Parámetros importantes: elevación de la presión de envasado, tiempo de presión de envasado

-La presión de envasado es la cantidad de presión superior a la presión de inyección necesaria para que el ciclo posterior funcione (normalmente entre 30 y 50% de la presión de inyección, los plásticos semicristalinos se contraen más rápidamente que los plásticos amorfos).

La duración de la presión de envasado es el tiempo durante el cual se aplica la presión de envasado.

Presión de mantenimiento

La presión de retención se aplica después de que se produce la fase de presión de empaquetadura mientras se produce la congelación de la compuerta de la pieza de refrigeración.

Parámetros importantes: elevación de la presión de mantenimiento, tiempo de presión de mantenimiento

-La presión final en la fase de presión de empaquetadura es la elevación de la presión de mantenimiento. En este punto, el tornillo se detiene y se mantiene la presión de empaquetadura.

-El tiempo de mantenimiento de la presión es el tiempo necesario para alcanzar el punto de congelación, que es la temperatura a la que se funde el plástico. Si el tornillo se mueve hacia atrás antes de la congelación de la compuerta, la pérdida de presión provoca que el plástico fundido fluya fuera del molde y dará lugar a un llenado incorrecto.

Congelación - El proceso de enfriamiento

El plástico fundido empieza a enfriarse dentro del molde después de la inyección. El molde se construye normalmente con canales de refrigeración, a través de los cuales puede circular líquido refrigerante para eliminar el calor de alrededor de la pieza. El tiempo de enfriamiento necesario depende del grosor de la pared; el grosor de la pieza de plástico determinará la duración del proceso de enfriamiento.

La duración total del ciclo puede venir determinada tanto por el grosor de la pieza como por el diseño de la refrigeración.

Un cálculo de refrigeración muy simplificado es

Tk = 2 x S²

Tk = tiempo de enfriamiento S= mayor espesor de pared

Se puede realizar un análisis de refrigeración más preciso con cálculos avanzados o simulaciones (MoldFlow, CadMould).

Las piezas deben alcanzar la resistencia, la consistencia de forma y el nivel de resistencia requeridos durante la fase de enfriamiento antes de que puedan desmoldearse. Durante la fase de enfriamiento, la unidad de llenado (agregado) prepara el lote para la siguiente operación de mecanizado.

Otro factor que influye en el tiempo de enfriamiento es el punto de congelación de la puerta. La buena consistencia de forma de una pieza sólo puede garantizarse una vez alcanzado el punto de congelación de la compuerta, ya que la contracción se pierde en el proceso.

Es posible que haya que seguir enfriando la puerta después de que se congele.

Expulsión

El método de expulsión debe adaptarse a la forma de las piezas moldeadas para evitar productos dañados. En general, la contracción en los núcleos del molde es perjudicial para el desmoldeo. Se recomiendan grandes zonas de expulsión distribuidas uniformemente por el moldeo para evitar deformaciones.

Cuando no se han establecido requisitos especiales de expulsión, se puede utilizar el pasador expulsor estándar. Para los componentes cilíndricos, como los resaltes, se utiliza un expulsor de manguito para garantizar una expulsión uniforme.

Los eyectores de cuchillas suelen ser problemáticos porque dañan las piezas con frecuencia, la pieza de plástico puede estropearse fácilmente y el molde de inyección requiere mucho mantenimiento. Son los más utilizados con piezas acanaladas.

En determinadas condiciones, puede utilizarse un eyector situado en el centro junto con un inserto de válvula de aire. Una superficie muy brillante puede impedir el desmoldeo porque puede provocar un vacío entre la pared capilar y el molde.

El vacío puede romperse introduciendo un mecanismo de introducción de aire.

Cuando los pasadores eyectores y las válvulas no funcionan eficazmente, se puede utilizar una placa o anillo separador. A menudo se utiliza una cadena o un pasador de retorno para accionar la placa expulsora.

Moldes de tres placas presentan dos líneas de apertura cuando se forman varias cavidades o cuando deben construirse varias puertas. Las piezas se separan de los canales al principio de la fase de apertura de un molde de tres placas.

La fuerza necesaria para expulsar una pieza podría calcularse utilizando la carrera de apertura del molde para determinar la carrera de apertura mínima necesaria para extraer la pieza.

Consejos de diseño para el moldeo por inyección

Es posible fabricar desde piezas de plástico moldeadas por inyección sencillas hasta extremadamente complicadas, así como millones de artículos idénticos, gracias a la escalabilidad y uniformidad del proceso. Construcción de herramientas y mantenimiento son caros, y cambiar de herramienta es todo un reto.

Piezas moldeadas por inyección: maximice sus ventajas

- La coherencia es la clave. Asegúrese de que las paredes tienen el mismo grosor en toda la pieza. Las paredes deben tener un grosor medio de 2-3 mm. Los procesos estándar de moldeo por inyección recomiendan un mínimo de 1 mm y un máximo de 4 mm.

- La suavidad supera a la nitidez. Suavice las transiciones de las paredes siempre que sea posible.

- Borrador. A ángulo de calado puede causar problemas de diseño en su pieza. Añadir un ángulo de desmoldeo a las caras es útil para liberar la pieza de la herramienta, pero también puede causar problemas, sobre todo en las piezas con acabado mate. Se recomienda un ángulo de desmoldeo mínimo de un grado en las superficies de núcleo no texturizadas y de al menos tres grados en las superficies de cavidad texturizadas.

- Si es posible, aléjese de las superficies con corriente de aire nula. En el caso de una zona de tiro cero, debe intentar limitarlo a una parte de la cara, en lugar de a toda la superficie.

- Hazlo sencillo. Intenta evitar el destalonado (formación de un área que no se puede moldear simplemente abriendo y cerrando la herramienta). Cuando lo simple no funciona, los elevadores y las correderas permiten formar rasgos que son destalonados en la dirección de tracción principal. Si es así, deje al menos 2 ó 3 veces la anchura del elemento para permitir que el elevador o la corredera se desplacen.

- Flujo de grueso a fino. El plástico fluirá mejor a través de las piezas si lo hace desde las paredes más gruesas hacia las más finas, comenzando en la entrada (donde el plástico fluye hacia el interior de la pieza para rellenarla).

- Es malo tener fregaderos (densidades en las superficies causadas por secciones más gruesas de plástico que se ralentizan al enfriarse). Es importante seguir estas directrices para minimizar o eliminar la aparición de manchas en las superficies cosméticas:

- Asegúrese de que las superficies estéticas importantes no tengan rejillas, nervaduras, salientes de tornillos, etc. en la parte posterior;

- La altura de la costilla debe ser tres veces menor que el grosor de la pared;

- 60% o menos del espesor de la pared debe ser utilizado para las bases de las costillas.

- Los territorios se definen por datums. Para establecer la interfaz y la interacción entre las piezas, se utilizan puntos de referencia (características que sirven como puntos de referencia para las piezas). Cuando una intención de diseño coincide con una estructura de puntos de referencia, un producto puede funcionar correctamente.

- Los interrogatorios no tienen nada de malo. En DFM (diseño para fabricación), el moldeador comunica su comprensión del diseño, especialmente en lo que respecta a la ubicación de los pasadores, la ubicación de las compuertas y las líneas de separación (que podrían afectar a la forma en que interactúan las piezas). Interrogar el diseño mediante informes de inspección.

- Crear prototipos a menudo y en una fase temprana. Las técnicas actuales de creación de prototipos, incluida la impresión en 3D, pueden reducir los costes de material al permitir modelar componentes y/o la pieza completa antes de construir costosas herramientas.

solución de problemas de moldeo por inyección

| PROBLEMA | RAZÓN |

|---|---|

| 1. Tiro corto | Las piezas de plástico fabricadas por empresas de moldeo por inyección de plástico tienen bordes irregulares e incompletos. Suele producirse en el punto más alejado de la puerta, las raíces de las nervaduras finas y largas. |

| 2, Encogimiento | De vez en cuando, un lugar 1. cuando el espesor del material es desigual, 2. sección gruesa de la pieza moldeada por inyección, 3. jefe y la sección de la costilla. Debido a la contracción, las piezas de plástico desarrollar abolladuras, desigual, y ondulado bajo poca luz |

| 3, Flash | Un borde de pieza con una capa extrafina de plástico se encuentra a menudo en los siguientes lugares 1. Línea de separación 1. Línea de separación; 2. Núcleo móvil; 3. Posición del pasador de expulsión, posición del saliente, posición del orificio, ubicación del encaje. |

| 4. Burbujas | Las burbujas en la superficie del plástico son de un color diferente de los colores circundantes y son típicas 1. burbujas causadas por gas, aire y agua-gas que no se liberan a tiempo. 2. burbujas causadas por la contracción. Las burbujas en la parte transparente son particularmente distintas. |

| 5. Línea de soldadura | Cuando varios frentes de flujo fundido coinciden entre sí, aparece una marca de soldadura profunda en la superficie de una pieza de plástico. Esto ocurre con mayor frecuencia en la confluencia de múltiples frentes de flujo fundido. |

| 6, Quema | no es una superficie plana. Suelen ser manchas oscuras o negras; normalmente, se encuentran en secciones donde es difícil llenar y atrapar el gas con facilidad. |

| 7, Puntos negros | Se aprecian impurezas negras en la superficie de las piezas de plástico, causadas principalmente por el uso de materiales mezclados. |

| 8. Decoloración | La ligera diferencia de color entre la pieza de plástico real y su color requerido es muy evidente, y generalmente se debe a que el pigmento es incorrecto, la proporción de la mezcla es incorrecta o el molde está ajustado a la temperatura incorrecta. |

| 9. Arrugas | Las piezas de plástico muestran líneas onduladas en la superficie causadas por el enfriamiento de la resina que fluye. |

| 10. Deformación | Las piezas de plástico presentan distorsiones, ondulaciones, curvas, y esto es especialmente común en los resaltes, las nervaduras y las piezas de inyección de forma redonda. Estas son especialmente comunes en el moldeo por inyección de PP. |

| 11. Materiales incorrectos | A diferencia de los materiales especificados, el de aquí se puede identificar comprobando la etiqueta del envase, la densidad, la continuidad de la combustión, el color de la llama, el color del humo y la longitud de las llamas. |

| 12. Pegarse al molde | Permanencia incompleta de la pieza de plástico en la cavidad, a diferencia del tiro corto, o debido a la falta de diseño del sistema eyector del molde, la pieza de plástico es difícil de expulsar de la cavidad, generalmente en zonas de paredes finas, resaltes y broches. |

| 13. Rasca | La superficie de las piezas de plástico roza con la superficie de la cavidad durante la expulsión, por lo que muchas de ellas presentan arañazos en la superficie. |

| 14, Desbordamiento | Generalmente está causada por daños en la cavidad y se produce en la sección activa, los resaltes, los pasadores eyectores y la superficie de separación. |

Prensa de moldeo por inyección de plástico

Existen dos tipos de máquinas de moldeo por inyección: eléctricas e hidráulicas. Las máquinas hidráulicas han sido tradicionalmente las más populares. En los últimos años, las prensas eléctricas han ganado popularidad.Las prensas eléctricas consumen mucha menos energía y pueden reutilizarse casi 100% del tiempo. Una prensa hidráulica suele ser 30% más cara que una prensa totalmente eléctrica, pero la diferencia de coste se está reduciendo debido a la mayor demanda. A medida que más empresas de moldeo por inyección hagan el cambio para seguir siendo competitivas, las máquinas hidráulicas podrían convertirse en cosa del pasado.

El tonelaje oscila entre menos de 10 toneladas y 6.000 toneladas en el caso de las máquinas de moldeo por inyección.El tonelaje es la fuerza que la máquina es capaz de ejercer para mantener cerrados el núcleo y la cavidad del molde mientras se moldea.La fuerza de cierre necesaria para una pieza determinada depende de su área proyectada.

Ventajas e inconvenientes del moldeo por inyección de plásticos

Todos sabemos que los plásticos desempeñan un papel integral en la vida cotidiana (y sí, aunque lo digamos, abogamos por un uso sostenible y eficaz de los plásticos). El moldeo por inyección introdujo una nueva forma de producir plásticos en esta industria. Con esta técnica se pueden fabricar diversos productos de plástico de forma fácil y rentable.

profesionales:

Exactitud

El proceso de moldeo de plásticos es preciso y puede utilizarse para fabricar casi cualquier tipo de pieza. Utilizando el proceso, es posible obtener cualquier forma con geometrías complejas, debido a su eficacia y a su practicidad. Este proceso también permite fabricar piezas con geometrías complejas. Además, puede utilizarse para producir grandes cantidades de piezas, lo que lo hace adecuado para la producción en serie.

Proceso rápido

El moldeo por inyección es más cómodo y rápido que las técnicas de moldeo tradicionales. El ciclo de producción tarda entre 15 y 20 segundos en completarse. Los materiales de moldeo por inyección difieren en su estructura, lo que afecta a la velocidad de trabajo.moldeo por inyección es un proceso continuo, lo que permite la fabricación de grandes cantidades de productos en un corto período de tiempo. Esto es especialmente útil cuando se trata de productos de gran demanda.

Relación coste-eficacia

El moldeo por inyección suele ser automático, por lo que minimiza los costes de supervisión. En lugar de contratar a varias personas para distintas tareas, puede formar a uno de sus empleados para que utilice la máquina.

El proceso de moldeo por inyección es barato en comparación con otros tipos de procesos que utilizan moldes o matrices metálicas. Esto lo hace ideal para pequeñas empresas y startups que quieren ahorrar costes sin dejar de fabricar productos de alta calidad.

Sostenibilidad

Desde una perspectiva medioambiental, es vital que los fabricantes de moldeo por inyección sopesen los aspectos positivos y negativos de su producción. Además de ser práctico, el moldeo de plástico es también un método sostenible para reducir el impacto medioambiental. A diferencia de un producto nuevo, el moldeo por inyección utiliza una cantidad limitada de recursos y se centra más en el reciclaje.

Versatilidad

En los últimos años, las técnicas de moldeo por inyección se han vuelto mucho más sofisticadas. Las opciones tecnológicas y de maquinaria son abundantes. Lo bueno del moldeo por inyección es que es común en todo el mundo, así que si algo sale mal, es fácil de arreglar.

El moldeo por inyección es un proceso muy versátil. Se puede utilizar para fabricar casi cualquier cosa que se le ocurra, desde pequeñas piezas de plástico para dispositivos electrónicos hasta grandes componentes para coches y camiones. Las únicas limitaciones son las de la propia máquina de moldeo por inyección y el material que se moldea. Hay máquinas de todas las formas y tamaños, desde modelos de sobremesa que pueden fabricar productos tan pequeños como una carcasa de móvil, hasta enormes máquinas industriales capaces de fabricar desde asientos de coche hasta alas de avión.

contras:

Existe la percepción normal de que el método de moldeo por inyección es el único adecuado y eficiente en cuanto a precio para la producción de componentes de plástico para la fabricación en serie. En realidad, el moldeo de plástico tiene muchos inconvenientes que deben considerarse seriamente antes de tomar una decisión definitiva.

Costes de utillaje y prensas

El moldeo por inyección es un proceso caro de instalar. Usted tiene que pagar por la máquina de moldeo por inyección, así como los costes de las materias primas.

Los costes de utillaje son uno de los mayores gastos en los productos moldeados por inyección. El coste de fabricación de moldes puede ser muy elevado debido a su complejidad y a la alta calidad que requieren. Además de los costes de utillaje, también existen costes de mantenimiento que incluyen la reparación o sustitución de herramientas rotas o moldes desgastados, lo que puede resultar bastante costoso.

consume tiempo

El moldeo por inyección es un proceso que requiere mucho tiempo. No solo se tardan semanas o meses en diseñar los moldes de inyección, sino que el propio proceso de moldeo por inyección puede durar entre tres y siete días.

mano de obra cualificada

Uno de los elementos más importantes para fabricar un producto de plástico de calidad es la precisión y la exactitud. Para garantizar estas cualidades, se requiere precisión, exactitud y mano de obra cualificada para producir un producto de calidad. Para producir un producto moldeado por inyección de alta calidad, las empresas deben tener en cuenta estos factores y asegurarse de que sus productos de plástico tienen los resultados deseados.

Defectos de fabricación

El moldeo por inyección es uno de los procesos más precisos que existen, pero también puede ser impreciso. Esta imprecisión puede dar lugar a defectos de fabricación, que pueden costar dinero y tiempo a las empresas. Es importante que las empresas conozcan estos defectos para poder corregirlos antes de que causen daños.

difíciles de reciclar y eliminar

El moldeo por inyección es un proceso insostenible que genera residuos y contaminación. En consecuencia, los moldeadores por inyección tienen la responsabilidad de garantizar que sus productos se reciclan de forma eficaz. Esto puede resultar difícil porque requiere la coordinación de varias partes: la empresa que fabrica el producto, la que lo vende y los consumidores que lo utilizan una vez adquirido. Muchas empresas no se toman esta responsabilidad lo suficientemente en serio, lo que conduce a la contaminación por plásticos en todo nuestro planeta.

Es difícil reciclar piezas moldeadas por inyección debido a sus formas y tamaños complejos, que requieren maquinaria especializada para manipularlas adecuadamente. Además, como estas piezas están hechas de múltiples materiales (plástico, metal o caucho), requieren diferentes tipos de procesos de reciclado, lo que las hace aún más difíciles de reciclar eficazmente que otros tipos de residuos plásticos, como botellas o bolsas."

Los 6 tipos de moldeo de plástico

Existen varios tipos de moldeado de plástico, cada uno con sus propias características y ventajas. He aquí seis tipos comunes de moldeo de plástico:

- Moldeo por inyección: Es un método habitual para producir grandes cantidades de piezas de plástico. Consiste en inyectar plástico fundido en la cavidad de un molde, donde se enfría y solidifica con la forma deseada. El moldeo por inyección es rápido y eficaz, y puede producir piezas muy precisas y uniformes.

- Moldeo por soplado: Este proceso se utiliza para fabricar piezas huecas de plástico, como botellas y recipientes. Consiste en calentar el plástico hasta que se vuelve flexible y, a continuación, utilizar aire a presión para soplarlo en la cavidad de un molde. El moldeo por soplado suele utilizarse para piezas grandes y complejas con paredes finas.

- Moldeo por extrusión: En este proceso, el plástico se funde y se hace pasar por una matriz para crear una forma continua, como un tubo o una lámina. A continuación, la forma resultante se corta a la longitud deseada. El moldeo por extrusión suele utilizarse para productos con una sección transversal constante, como tubos y tuberías.

- Termoformado: Este proceso consiste en calentar una lámina de plástico hasta que sea flexible y, a continuación, darle forma sobre un molde utilizando presión de vacío. El termoformado se utiliza para fabricar una amplia gama de productos, como vasos, bandejas y materiales de envasado.

- Moldeo rotacional: En este proceso, se llena un molde con plástico en polvo y luego se gira en un horno para distribuir el plástico uniformemente. A continuación, se enfría el molde y se retira la pieza resultante. El moldeo rotacional suele utilizarse para piezas huecas de gran tamaño y formas complejas.

- Moldeo por compresión: Este proceso consiste en calentar una carga de plástico y presionarla en la cavidad de un molde a alta presión. El moldeo por compresión suele utilizarse para la producción de volúmenes medios y altos de piezas con formas sencillas y espesores de pared uniformes.