El moldeo por inyección de precisión es un método fundamental en el ámbito de la fabricación, que facilita la creación de componentes de plástico caracterizados por tolerancias muy estrictas, geometrías complejas y detalles precisos.

Índice

Este complicado procedimiento permite fabricar componentes intrincados que, de otro modo, serían inalcanzables mediante las técnicas tradicionales de moldeo por inyección.

Esta completa guía se adentra en las profundidades de moldeo por inyección de precisiónEn él se describen a fondo su mecánica, sus ventajas fundamentales y el equipamiento empleado, consideraciones de diseñoy mucho más.

En estas páginas conocerá a fondo este método de moldeo especializado, piedra angular en la fabricación de óptica, instrumentos médicos, electrónica y otros productos que requieren una precisión sin precedentes.

La esencia del moldeo por inyección de precisión

Denominada moldeo por inyección de precisión, esta iteración especializada de la moldeo por inyección convencional se establece como una forma evolucionada de su predecesor. Mientras que el moldeo por inyección convencional alcanza tolerancias de ±0,005 pulgadas, el moldeo por inyección de precisión lo supera alcanzando tolerancias de ±0,001 pulgadas, o incluso márgenes más estrechos.

Este excepcional nivel de precisión permite fabricar componentes de plástico de extraordinaria complejidad, con ensamblajes de ajuste preciso, superficies de calidad óptica y detalles microscópicos.

Razones para adoptar el moldeo por inyección de precisión

Varios factores de peso subrayan la inclinación de los fabricantes hacia la adopción del moldeo por inyección de precisión en lugar del enfoque convencional:

- Fabricación de componentes de plástico que exigen tolerancias dimensionales meticulosas.

- Dar forma a geometrías complejas y detalles intrincados que escaparían a los métodos convencionales.

- Producción de componentes de plástico con acabados superficiales de calidad óptica.

- Facilitar el montaje de estructuras de alta precisión compuestas por elementos de plástico interconectados.

- Producción rápida de piezas de plástico de precisión con gran detalle.

- Sustitución de componentes metálicos mecanizados por plástico moldeado, salvando así la distancia entre diseño y producción.

Industrias como óptica, productos sanitarioselectrónica y automoción se erigen en fervientes defensores del moldeo por inyección de precisión, apoyándose en su capacidad para producir componentes de plástico de una exactitud sin parangón.

Aplicaciones del oficio

El ámbito de las aplicaciones que emplean componentes de plástico fabricados mediante moldeo por inyección de precisión abarca:

Componentes ópticos

La óptica de precisión, que abarca lentes, prismas, espejos, pantallas, tubos de luz y otros componentes ópticos, debe su existencia a esta metodología.

Productos sanitarios

Desde inhaladores hasta instrumentos quirúrgicos, los componentes de plástico impecables y fiables, vitales para los dispositivos médicos, encuentran su génesis en el moldeo por inyección de precisión.

Electrónica

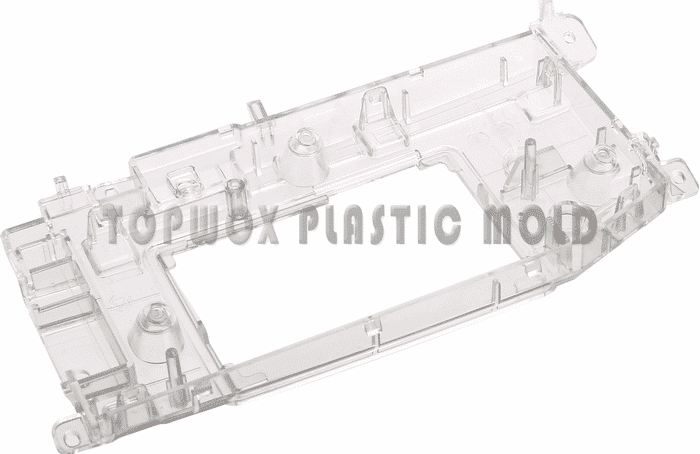

Esta técnica permite fabricar cajas de plástico de precisión, conectores, aislantes y otros elementos adaptados a las exigentes tolerancias de la electrónica.

Automoción

Las piezas críticas de plástico para automóviles, desde faros y salpicaderos hasta embellecedores exteriores, se fabrican meticulosamente mediante precisas técnicas de inyección.

Funcionamiento interno del moldeo por inyección de precisión

Aunque mantiene un parentesco fundamental con el moldeo por inyección tradicional, la esencia del moldeo por inyección de precisión reside en su equipo especializado, diseñado para lograr tolerancias y consistencia sin parangón:

- Diseño meticuloso de moldes

En construcción del molde implica el mecanizado CNC para establecer tolerancias de 5 micras o menos. Se optimizan todos los aspectos, incluido el acabado superficial, los mecanismos de refrigeración, los eyectores, etc. - Maquinaria avanzada de moldeo por inyección

Sofisticados sistemas de control regulan meticulosamente parámetros críticos como la temperatura, la plastificación, la velocidad/presión de inyección y la fuerza de sujeción, garantizando la reproducibilidad. - Materiales plásticos especializados

Se utilizan resinas específicas con propiedades de fusión muy consistentes, contracción mínima y alabeo insignificante para lograr tolerancias exactas. - El propio proceso de moldeo

Con el molde de precisión bien sujeto, el plástico se inyecta en condiciones ideales de temperatura, velocidad y presión para llenar por completo la cavidad. - Desmoldeo sin esfuerzo

Una vez enfriado lo suficiente, el componente de plástico solidificado se extrae meticulosamente del molde. Estas piezas presentan acabados microsuaves y tolerancias increíblemente ajustadas. - Operaciones secundarias (según sea necesario)

Para obtener el componente final, pueden emplearse procesos complementarios como la unión, el revestimiento o el ensamblaje.

Equipos esenciales para un moldeo por inyección preciso

El éxito de esta técnica depende de un equipo especializado:

- Máquinas de moldeo por inyección de precisión

Denominadas prensas de precisión, estas máquinas proporcionan:

- Capacidad mejorada de presión de inyección de hasta 4000 psi.

- Parámetros de proceso programables y controlados con precisión.

- Sujeción y expulsión repetidamente precisas.

- Consistencia en la temperatura y la velocidad.

- Placas de montaje de moldes de precisión.

- Moldes de acero de precisión

Estas herramientas meticulosamente elaboradas mantienen una precisión inferior a 5 micras. Atributos dignos de mención:

- Superficies de cavidades muy pulidas y fortificadas con revestimientos.

- Una disposición de canales de refrigeración uniformemente optimizados.

- Empleo de acero templado para cavidades microprecisas.

- Diseños multiplaca que garantizan una estabilidad óptima de la herramienta.

Aspectos críticos del diseño en el moldeo por inyección de precisión

La obtención de piezas de plástico caracterizadas por tolerancias asombrosamente ajustadas depende del control meticuloso de estos factores fundamentales:

- Precisión del molde

La construcción del molde requiere mecanizado CNC y una meticulosa atención a la precisión en todas las facetas del diseño. - Selección de materiales

La utilización de resinas con propiedades constantes, contracción mínima y alabeo mínimo resulta fundamental para lograr las tolerancias deseadas. - Presión de inyección

Las presiones de inyección más altas, de hasta 4000 psi, desempeñan un papel fundamental en el llenado de cavidades intrincadas y el moldeo de microcaracterísticas con precisión. - Parámetros del proceso

La gestión precisa de la velocidad de inyección, la temperatura, la fuerza de sujeción y la refrigeración es la piedra angular para lograr la reproducibilidad. - Integración de la automatización

El empleo de procesos controlados por ordenador y la automatización garantizan la coherencia en la manipulación de materiales y la producción.

He aquí una tabla resumen de las consideraciones relativas al diseño del moldeo por inyección:

| Aspecto del diseño | Consideraciones |

|---|---|

| Espesor de pared | ¿Su diseño cumple o supera el espesor de pared nominal? Con un grosor de pared constante en el diseño, ¿se enfriará su pieza de manera uniforme? |

| Ángulos de calado | ¿Cuál es su ángulo de desmoldeo con respecto a la contracción que espera durante el enfriamiento? ¿Se puede expulsar fácilmente la pieza del molde con los ángulos de desmoldeo que tiene? ¿Va a forzar el molde con su diseño actual? |

| Esquinas | ¿Se han redondeado las esquinas para evitar la contracción, el alabeo, el cizallamiento o la rotura? ¿Qué forma tienen todas las esquinas del molde para que pueda fluir suficiente material y se mantenga un grosor de pared uniforme? |

| Socava | ¿Se puede eliminar cualquier socavado del diseño del molde sin cambiar la función de la pieza? ¿Se puede diseñar el molde para acomodar los socavados sin salirse del presupuesto? |

| Selección de resinas | ¿Permite el diseño de la pieza un flujo adecuado de resina durante la inyección y soportará la presión necesaria? ¿Qué puede afectar al tiempo de enfriamiento de la pieza, al acabado o a otras propiedades? ¿Cómo se pueden resolver con cambios en el diseño de la pieza y/o en la resina? |

| Tolerancias | ¿Cómo afectan las tolerancias de su pieza al utillaje (por ejemplo, cambiando el material del molde, necesitando controles de calidad adicionales o moldes más complejos)? ¿Cómo puede abordar los requisitos de rendimiento rediseñando la pieza/molde? |

Equilibrio: Ventajas y desventajas

Como cualquier proceso de fabricación, el moldeo por inyección de precisión conlleva una serie de ventajas y limitaciones:

Ventajas

- Tolerancias excepcionalmente ajustadas que llegan a ±0,002 pulgadas.

- Permite una producción de gran volumen con un enfoque de fabricación económico.

- Permite crear geometrías intrincadas.

- Produce procesos de producción automatizados y coherentes.

- Rentable en comparación con el mecanizado CNC.

- Admite la producción de componentes de plástico en miniatura.

Limitaciones

- La inversión inicial en herramientas de precisión es considerable.

- El tamaño de los componentes está restringido a dimensiones inferiores a 4" x 4".

- Algunos plásticos, como el polietileno, no son adecuados para esta técnica.

- Es imprescindible un control riguroso de los procesos.

- Pueden ser necesarias operaciones secundarias para su finalización.

En resumen

El moldeo por inyección de precisión constituye una técnica de fabricación avanzada que facilita la producción en masa rentable de componentes de plástico extraordinariamente complejos. Esta metodología encuentra su apogeo en industrias como la óptica, la médica y la electrónica, donde la demanda de componentes de plástico con precisión y exactitud micrométricas es inquebrantable. Con la experiencia y el equipo adecuados, la delicadeza de las técnicas de inyección precisas puede reproducir casi cualquier diseño de componente de plástico con una precisión inigualable.