Was ist Spritzgießen?

Der Herstellungsprozess des Spritzgießens umfasst die Verwendung von Formen zur Herstellung von Teilen durch Materialeinspritzung. Die kunststoffverarbeitende Industrie nutzt diese Methode für die Herstellung von Bauteilen, weil sie präzise Ergebnisse und hohe Effizienz liefert und die Möglichkeit bietet, komplizierte Formen herzustellen. Hersteller in der Automobil-, Konsumgüter- und Medizintechnikbranche bevorzugen diese Methode, weil sie Kosteneffizienz mit Skalierbarkeit verbindet.

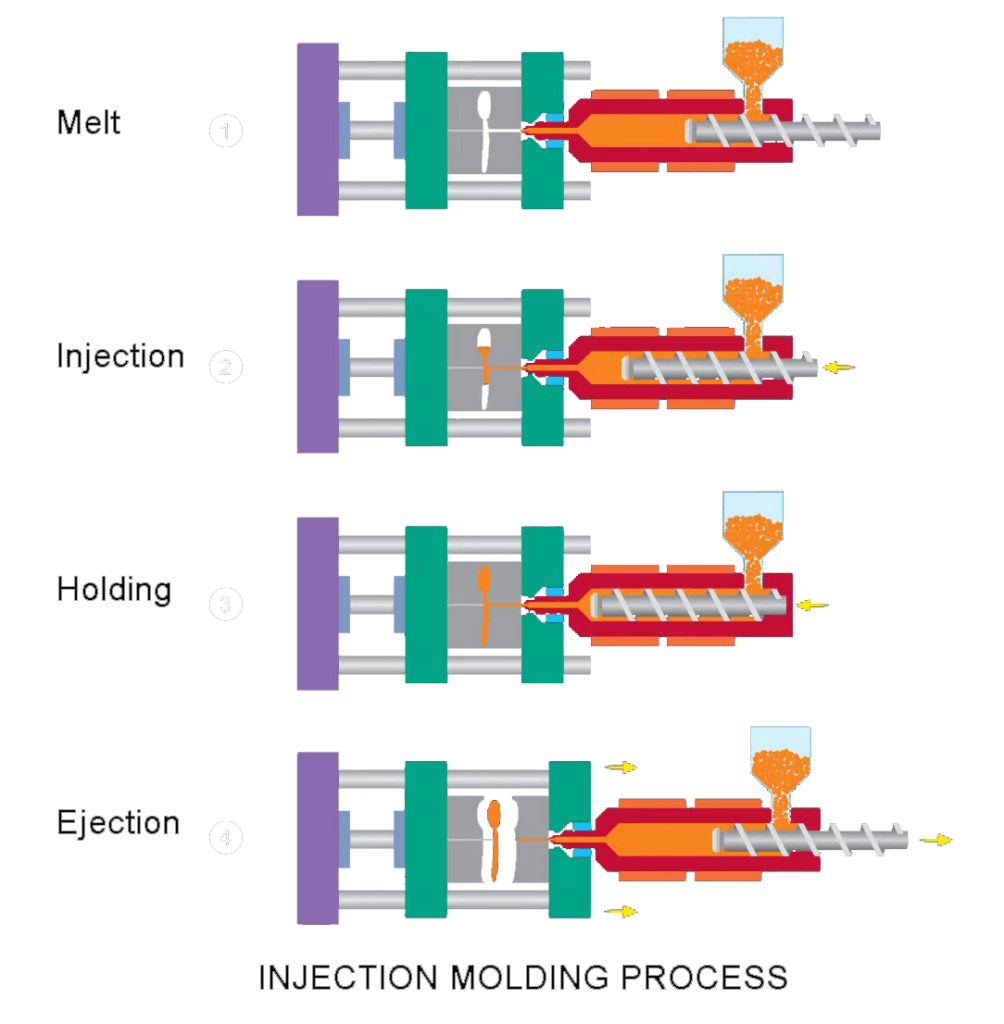

Schritte im Spritzgießprozess

- Heizung Kunststoffpellets: Im ersten Schritt wird das Kunststoffgranulat in einem Trichter erhitzt, bis es in einen flüssigen Zustand übergeht.

- Einspritzen in die Form: Der geschmolzene Kunststoff wird unter hohem Druck in eine Form gespritzt, durch die der Hohlraum gefüllt wird.

- Kühlende Behandlung: Die Form wird nach der Verfestigung des Kunststoffs einer Kühlbehandlung unterzogen, um die gewünschte Form des Teils zu erhalten.

- Öffnung der Form: Das fertige Teil steht nach dem Öffnen der Form zur Verfügung, wenn es die Kühltemperatur erreicht.

- Veredelungsarbeiten: Weitere Nachbearbeitungsschritte, einschließlich Beschneiden und Lackieren, dienen dazu, das Teil nach der Produktion fertig zu stellen.

Das Spritzgießen ist heute eine der am weitesten verbreiteten Methoden zur Herstellung von Kunststoffprodukten. Es ermöglicht die vollständige Herstellung eines Kunststoffteils in einem einzigen Zyklus. Elastomere, duroplastund Elastomere können alle verwendet werden.

Eine Geschichte des Spritzgießens

Verarbeitung im Spritzgussverfahren Jahrhundert, als die ersten Teile noch sehr einfach waren und der Formgebungsprozess noch nicht automatisiert war. Die wichtigsten verwendeten Materialien waren Duroplast und Elastomer, wobei letzteres geformt, zerkleinert oder getränkt wurde.

Das Spritzgießen von Kunststoffteilen hat sich aufgrund der Entwicklung von Spritzgießmaschinen. Das Aufkommen elektronischer Steuerungssysteme und später des Mikroprozessors ermöglichte die Herstellung von Kunststoffartikeln in Massenproduktion mit einem noch höheren Automatisierungsgrad.

Spritzgießen in den Anfängen

Ein Brüderpaar namens Isaiah und John Hyatt erfand Ende des 19. Jahrhunderts die erste Spritzgießmaschine. Das Patent wurde im Jahr 1872 erteilt. Die nach heutigen Maßstäben kleine Maschine wurde schnell von der aufkommenden Kunststoffindustrie übernommen, die Kämme, Knöpfe und eine Vielzahl anderer Gegenstände aus Kunststoff herstellte.

Eine lösliche Form von Celluloseacetat wurde 1903 von den deutschen Wissenschaftlern Arthur Eichengrun und Theodore Becker entwickelt. Dieses besondere Material war wesentlich weniger brennbar als die vorherige Alternative. Die kunststoffverarbeitende Industrie erlebte in den 1930er Jahren ein Jahrzehnt der Innovation, auch wenn viele Menschen dachten, dies sei eine dunkle Zeit. Das Aufkommen von Polyolefinen, Polystyrol und Polyvinylchlorid (PVC) war eine Zeit, in der viele der gängigsten Thermoplaste entdeckt wurden.

Zweiter Weltkrieg (1939 bis 1945)

Der Zweite Weltkrieg hatte zweifellos tiefgreifende Auswirkungen auf die Geschichte der Menschheit. Die kriegswichtige Industrie in den Vereinigten Staaten expandierte während des Zweiten Weltkriegs dramatisch und löste dramatische Fortschritte in der Automobiltechnik sowie die Entwicklung der industriellen Nachkriegsrevolution in den Vereinigten Staaten aus. Auch Kunststoffe waren in dieser Zeit aufgrund ihrer geringen Kosten und der Massenproduktion sehr gefragt.

Nach dem Zweiten Weltkrieg

Im Jahr 1946 konstruierte der amerikanische Erfinder James Watson Hendry die erste Schneckenspritzmaschine der Welt, die sogenannte Extrusionsschneckenspritzmaschine. Hendry gelang es, das Einspritzverfahren selbst mit Hilfe einer rotierenden Schnecke zu verbessern. Auf diese Weise konnte die Qualität der Produkte drastisch verbessert werden.

Hendry hat auch das erste gasunterstützte Spritzgussverfahren eingeführt, was einen großen Fortschritt bei der Herstellung von hohlen, langen Produkten bedeutet. In den 1970er Jahren hatte die Kunststoffindustrie erhebliche Fortschritte gemacht und die Stahlindustrie aufgrund der Verwendung von Materialien mit höherer Festigkeit und geringerem Gewicht überholt. In den 1990er Jahren wurden Aluminiumformen zu einem beliebten Fertigungstrend, da sie eine schnellere und billigere Alternative zu Stahlformen zu einem ähnlichen Preis darstellen.

Der Name Hendry ist ein Synonym für Produktionsgeschichte. Ohne seine Erfindungen wäre die Kunststoffspritzgussindustrie heute NICHT so fortschrittlich.

Spritzgießen in der heutigen Zeit

Nach dem Zweiten Weltkrieg beeinflusste die kriegsbedingte Materialknappheit die Nachfrage nach diesem Produkt. Die Kriege in Asien und die Angriffe auf die Schifffahrtswege führten zu Unterbrechungen in der Gummiproduktion. Kriegsanwendungen wie Panzer und andere Arten von Militärmaschinen schufen eine große Nachfrage nach dem Metall.

Infolgedessen füllte Kunststoff diese Lücke und bot eine kostengünstige Alternative zu Metall. Das Kunststoffspritzgießen gewann mit der Popularität von Kunststoffen an Bedeutung. Die Effizienz, die Erschwinglichkeit und die großtechnischen Fertigungsmöglichkeiten dieser Technologie haben zu ihrer Effektivität in dieser Zeit beigetragen.

In der Nachkriegszeit wurden Kunststoffe sehr populär. Zu Beginn des 20. Jahrhunderts erkannten die Wirtschaftsführer, dass Kunststoffe viele Kostenvorteile gegenüber konkurrierenden Materialien boten, was zu einer radikalen Neubewertung der globalen Lieferketten führte, die eine weit verbreitete Verwendung von Kunststoffen in der Wirtschaft und in Fertigungsprozessen zur Folge hatte.

Spritzgießen: Der aktuelle Stand der Dinge

Die Möglichkeiten des Kunststoff-Spritzgießens werden heute von praktisch jedem Fertigungssektor genutzt, sei es in der Elektronik-, Automobil-, Haushaltsgeräte- oder Haushaltswarenbranche. Das Spritzgießen ist eine erschwingliche und effektive Methode zur Herstellung hochwertiger Teile und Produkte.

Verglichen mit der Technologie von früher ist die heutige Technologie ähnlich. Computer haben die Herstellungs- und Konstruktionsprozesse vereinfacht. Kunststoffteile werden heute häufig für fortschrittliche technische und wissenschaftliche Anwendungen verwendet, da die Ergebnisse präziser sind.

Ein Verfahren zum Spritzgiessen

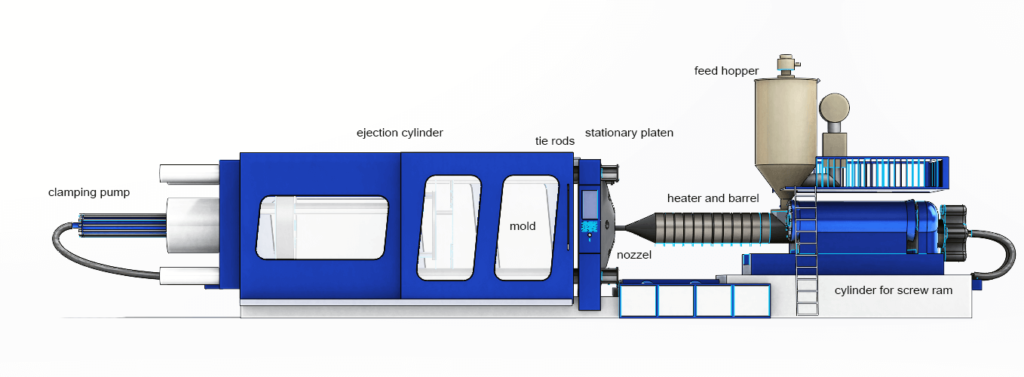

Das Granulat des Kunststoff-Rohmaterials ist klein und einheitlich in der Größe. Spritzgießmaschinen arbeiten mit der Schwerkraft, um den Kunststoff in den Spritzgießzylinder zu befördern. Das Heizband und die Reibung der Schnecke im Zylinder erhitzen den Kunststoff, wenn er in den Zylinder eintritt.

Geschmolzenes Kunststoffgranulat wird erhitzt und mit hohem Druck in eine Form gegossen, die auf die negative Geometrie des Bauteils zugeschnitten ist. Der Kunststoff füllt beim Schmelzen die Form aus und lässt das Teil entstehen.

Der Kunststoff verfestigt sich, sobald er nach dem Einspritzen abkühlt, was zu einer Schrumpfung führt, wenn er gefriert. Diese Schrumpfung wird kompensiert, indem das Teil unter Druck gehalten wird, während es aushärtet. Nach der Aushärtung wird das Teil abgekühlt und dann entformt.

Der Prozesszyklus ist die Art und Weise, wie Zeit und/oder Druck kontrolliert und gemessen werden können. Füllen, Einspritzen, Verpackungsdruck, Nachdruck, Abkühlen und Entformen sind die Schritte im Zyklus.

1.schmelzen

Der beheizte Zylinder und die rotierende Schnecke werden mit Material aus dem Trichter beschickt.

Durch Wärme, Reibung und Scherkraft wird das durch die Rotation der Schnecke geschmolzene Material durch ein Rückschlagventil nach vorne gedrückt.

2. die Injektion

Die Schnecke wird vom hinteren Ende her durch einen Hydraulikzylinder nach vorne gedrückt, nachdem sie durch den Materialschuss am vorderen Ende nach vorne bewegt wurde.

3.Kühlung

Das Werkzeug bleibt geschlossen, bis der Kunststoff in der Werkzeugkavität vollständig abgekühlt und ausgehärtet ist. Dies ist in der Regel der längste Teil des Spritzgießprozesses.

4. der Auswurf

Die nächste Formgebung erfolgt durch Zurückdrehen der Schnecke. Das Werkzeug öffnet sich und das Kunststoffteil wird ausgestoßen. Danach wird das Werkzeug geschlossen und der Spritzgießvorgang wird bei 1 wiederholt.

Der Abkühlungsprozess erfolgt gleichzeitig mit dem Verpackungs-, Nachdruck- und Abfüllprozess.

Füllen

Die Formmasse wird in den Zylinder der Spritzgießmaschine eingeführt, in den Heizbänder eingelegt sind. Die Schnecke bewegt das Kunststoffgranulat in einer kreisförmigen Bewegung in den Zylinder, wo es zu Kunststoff schmilzt und plastifiziert wird.

In der Schneckenvorkammer befindet sich geschmolzenes Kunststoffmaterial, dessen Menge der für einen Spritzgießzyklus benötigten Kunststoffmenge entspricht. Der Füllvorgang beginnt, nachdem der Kunststoff die geeignete Temperatur erreicht hat, um ein Schrumpfungsgleichgewicht zu erreichen, und der Prozess wird unter Druck gesetzt.

Die folgenden Parameter sind sehr wichtig, insbesondere die Zylindertemperatur, die Schneckendrehzahl, der Nachdruck, der Packungsdruck, der Gegendruck, die Füllzeit und der Schneckenrücklauf (Dekompression).

- –Die Zylindertemperatur wird durch das gewählte Material beeinflusst. PMMA und PA 66 werden auf 270 Grad erhitzt, während PE und PP auf 180 Grad erhitzt werden. Jeder Kunststofftyp hat eine bestimmte Temperatur für seine Anwendung. Die Anzahl der Schneckenumdrehungen bestimmt die Umdrehung pro Minute. Die Füllzeit kann verringert werden, aber wenn die Geschwindigkeit zu hoch ist, kann die Reibung (Scherung des Materials) zu groß sein, was zu einer Beeinträchtigung des Materials führen kann.

- -Gegendruck: Der Gegendruck ist der hydraulische Druck, mit dem der Füllvorgang durchgeführt wird. Eine korrekte Einstellung des Gegendrucks gewährleistet eine bessere Mischung der Materialien und garantiert eine gleichmäßige Materialabgabe.

- -Die Füllzeit ist die Gesamtzeit, die benötigt wird, um das Gewinde zu füllen und festzuziehen, gefolgt von der Dekompression, falls das Sinn macht. Im Allgemeinen wird empfohlen, dass die Füllzeit kürzer ist als die Kühlzeit.

- -Ein Schneckenrücklaufsystem wird verwendet, um die Schnecke nach dem Füllen in ihre ursprüngliche Arbeitsposition zurückzubringen. Dadurch wird der Druck in der Schnecken-Antikammer und im Heißkanal erhöht, wodurch die Möglichkeit von Leckagen nach dem Austreten des geschmolzenen Kunststoffs in die Form verringert wird.

- -Der Verpackungsdruck ist der Druck, der erforderlich ist, um das Teil zu füllen und eine optimale Temperatur aufrechtzuerhalten.

- -Haltedruck wird durch Verringern der Schneckendrehzahl auf das Material ausgeübt, wodurch der Druck aufrechterhalten wird, bis der Anschnitt gefriert. Der Haltedruck wird aufrechterhalten, bis der Anschnitt einfriert.

Einspritzung

Beim Einspritzverfahren wird der Formhohlraum plastifiziert, indem geschmolzener Kunststoff unter hohem Druck in die Form gespritzt wird, indem die Schnecke eine Vorwärtsbewegung ausführt.

Wichtige Parameter: Injektionsgeschwindigkeit, Injektionsdruck, Injektionszeit.

Die Geschwindigkeitseinstellung der Spritzgießmaschine wird durch das Kunststoffmaterial und die Formgestaltung bestimmt. Mit der Geschwindigkeitseinstellung lassen sich die Oberflächenbearbeitung, die Füllung, die Ausrichtung und die Schrumpfung des Kunststoffprodukts steuern.

Die Harzanforderungen für Spritzgussformen werden durch Viskosität, Verstärkung und andere Materialzusätze wie Farbstoffe bestimmt. Bei der Verwendung hoher Einspritzdrücke ist Vorsicht geboten, wenn die Form Teile mit kleinen Querschnitten enthält, da die hohe Schergeschwindigkeit den Kunststoff überhärten kann.

Die Geschwindigkeit der eingespritzten Schnecke ist das Einzige, was mit der Einspritzgeschwindigkeit gesteuert wird, da die Materialgeschwindigkeit im Inneren der Form viel höher ist als die Schneckengeschwindigkeit (je kleiner der Querschnitt, desto höher die Geschwindigkeit).

Der Einspritzdruck einer Maschine ist eine Funktion der Einspritzgeschwindigkeit, da die elektronische Steuerung den erforderlichen Hydraulikdruck automatisch auf der Grundlage der Einspritzgeschwindigkeit ermittelt. Bei älteren Maschinen konnte der Hydraulikdruck individuell geregelt werden.

-Die Einspritzzeit ist die Zeit, die benötigt wird, um den geschmolzenen Kunststoff einzuspritzen. Sie kann als allgemeiner Richtwert verwendet werden, wobei der Nachdruck manuell eingestellt werden muss (ungünstig, da nicht konstant).

Verpacken Druck

Nach dem Einspritzvorgang wird der Fülldruck eingeleitet, um die Schrumpfung der Kühlkomponente auszugleichen.

Wichtige Parameter: Packungsdruckerhöhung, Packungsdruckzeit

-Der Verpackungsdruck ist der Druck, der höher ist als der Einspritzdruck, der erforderlich ist, damit der Nachzyklus funktioniert (in der Regel etwa 30 bis 50% des Einspritzdrucks, da teilkristalline Kunststoffe unter dem Einspritzdruck schneller schrumpfen als amorphe Kunststoffe).

Die Dauer des Packdrucks ist die Zeit, während der der Packdruck ausgeübt wird.

Nachdruck

Der Haltedruck wird nach der Phase des Packdrucks aufgebracht, während der Anschnitt des Kühlteils einfriert.

Wichtige Parameter: Nachdruckhöhe, Nachdruckzeit

-Der Enddruck in der Packungsdruckphase ist die Nachdruckerhöhung. An diesem Punkt stoppt die Schraube, und der Packungsdruck wird aufrechterhalten.

-Die Nachdruckzeit ist die Zeit, die erforderlich ist, um das Anschnittgefrieren zu erreichen, d. h. die Temperatur, bei der der Kunststoff schmilzt. Wird die Schnecke vor dem Einfrieren des Anschnitts zurückbewegt, führt der Druckverlust dazu, dass die Kunststoffschmelze aus der Form fließt, was zu einer fehlerhaften Füllung führt.

Gefrieren - Der Kühlprozess

Nach dem Einspritzen beginnt der geschmolzene Kunststoff in der Form abzukühlen. Die Form ist in der Regel mit Kühlkanälen ausgestattet, durch die eine Kühlflüssigkeit zirkulieren kann, um die Wärme aus der Umgebung des Teils zu entfernen. Die erforderliche Abkühlzeit hängt von der Wandstärke ab; die Dicke des Kunststoffteils bestimmt die Dauer des Abkühlungsprozesses.

Die Gesamtzykluszeit kann sowohl durch die Dicke des Werkstücks als auch durch die Kühlungsart bestimmt werden.

Eine sehr vereinfachte Berechnung der Kühlung lautet

Tk = 2 x S²

Tk = Abkühlzeit S= größte Wanddicke

Eine genauere Analyse der Abkühlung kann mit erweiterten Berechnungen oder Simulationen (MoldFlow, CadMould) durchgeführt werden.

Die Teile müssen während der Abkühlphase die erforderliche Festigkeit, Formkonsistenz und den erforderlichen Festigkeitsgrad erreichen, bevor sie entformt werden können. Während der Abkühlphase bereitet das Füllaggregat (Aggregat) die Charge für den nächsten Bearbeitungsvorgang vor.

Ein weiterer Faktor, der sich auf die Kühlzeit auswirkt, ist der Zeitpunkt, an dem der Anschnitt gefriert. Eine gute Formkonsistenz eines Teils kann nur gewährleistet werden, wenn der Anschnittgefrierpunkt erreicht ist, da die Schrumpfung dabei verloren geht.

Möglicherweise muss das Tor nach dem Gefrieren noch weiter gekühlt werden.

Auswurf

Die Entformungsmethode muss auf die Form der Formteile abgestimmt sein, um Produktschäden zu vermeiden. Im Allgemeinen ist die Schrumpfung der Formkerne der Entformung abträglich. Große, gleichmäßig über das Formteil verteilte Entformungsflächen werden empfohlen, um Verformungen zu vermeiden.

Wenn keine besonderen Anforderungen an das Auswerfen gestellt werden, kann der Standardauswerferstift verwendet werden. Bei zylindrischen Bauteilen, wie z. B. Vorsprüngen, wird ein Hülsenauswerfer verwendet, um einen gleichmäßigen Auswurf zu gewährleisten.

Schaufelauswerfer sind oft problematisch, da sie die Teile häufig beschädigen, das Kunststoffteil leicht beschädigt werden kann und die Spritzgussform einen hohen Wartungsaufwand erfordert. Sie werden am häufigsten bei gerippten Teilen verwendet.

Unter bestimmten Bedingungen kann ein mittig angeordneter Auswerfer zusammen mit einem Luftventileinsatz verwendet werden. Eine hochglänzende Oberfläche kann die Entformung behindern, da sie ein Vakuum zwischen der Kapillarwand und der Form verursachen kann.

Das Vakuum kann durch die Einführung eines Lufteinlassmechanismus gebrochen werden.

Wenn Auswerferstifte und Ventile nicht effektiv arbeiten, kann eine Abstreifplatte oder ein Abstreifring verwendet werden. Zur Betätigung der Abstreifplatte wird häufig eine Kette oder ein Rückholstift verwendet.

Drei-Platten-Formen verfügen über zwei Trennlinien, wenn mehrere Kavitäten gebildet werden oder wenn mehrere Anschnitte gebaut werden müssen. Zu Beginn der Öffnungsphase eines Drei-Platten-Werkzeugs werden die Teile von den Angusskanälen weggezogen.

Die zum Auswerfen eines Teils erforderliche Kraft könnte anhand des Öffnungshubs der Form berechnet werden, um den minimalen Öffnungshub zu bestimmen, der zum Entfernen des Teils erforderlich ist.

Tipps zur Gestaltung von Spritzgussteilen

Dank der Skalierbarkeit und Einheitlichkeit des Verfahrens können einfache bis sehr komplizierte Kunststoffspritzgussteile sowie Millionen von identischen Teilen hergestellt werden. Werkzeugbau und Wartung sind teuer, und der Wechsel von Werkzeugen ist eine Herausforderung.

Spritzgegossene Teile: Maximieren Sie ihre Vorteile

- Konsistenz ist der Schlüssel. Achten Sie darauf, dass Ihre Wände überall gleich dick sind. Die Wände sollten im Durchschnitt 2-3 mm dick sein. Standard-Spritzgussverfahren empfehlen eine Mindeststärke von 1 mm und eine Höchststärke von 4 mm.

- Glatt übertrumpft scharf. Glätten Sie Wandübergänge, wann immer möglich.

- Entwurf. A Entformungsschräge kann bei der Konstruktion Ihres Teils zu Problemen führen. Das Hinzufügen eines Entformungswinkels zu Ihren Flächen ist hilfreich, um das Teil aus dem Werkzeug zu lösen, kann aber auch Probleme verursachen, insbesondere bei Gegenstücken. Bei unstrukturierten Kernflächen und mindestens drei Grad bei strukturierten Hohlraumflächen wird ein Mindestentformungswinkel von einem Grad empfohlen.

- Wenn möglich, halten Sie sich von Oberflächen mit Nullzug fern. Im Falle einer zugfreien Zone sollten Sie versuchen, diese auf einen Teil der Fläche zu beschränken, nicht auf die gesamte Oberfläche.

- Halten Sie es einfach. Versuchen Sie, Hinterschneidungen zu vermeiden (einen Bereich zu formen, der nicht einfach durch Öffnen und Schließen des Werkzeugs geformt werden kann). Wenn dies nicht möglich ist, können mit Hebern und Schiebern Merkmale geformt werden, die in der Hauptzugrichtung hinterschnitten sind. Wenn dies der Fall ist, lassen Sie mindestens die 2- bis 3-fache Breite des Merkmals frei, damit sich der Heber oder Schlitten bewegen kann.

- Fluss von dick nach dünn. Kunststoff fließt besser durch Merkmale, wenn er von der dickeren zur dünneren Wand fließt, beginnend am Anschnitt (wo der Kunststoff in das Teil fließt, um es zu füllen).

- Es ist schlecht, Waschbecken zu haben (Verdichtungen auf Oberflächen, die dadurch entstehen, dass sich dickere Kunststoffteile beim Abkühlen abschwächen). Es ist wichtig, diese Richtlinien zu befolgen, um das Auftreten von Unreinheiten auf kosmetischen Oberflächen zu minimieren oder zu beseitigen:

- Achten Sie darauf, dass wichtige kosmetische Oberflächen auf der Rückseite keine Anschnitte, Rippen, Schraubdome usw. aufweisen;

- Die Rippenhöhe sollte dreimal geringer sein als die Wandstärke;

- Für Rippenböden sollten 60% oder weniger der Wandstärke verwendet werden.

- Territorien werden durch Bezugspunkte definiert. Um die Schnittstelle und die Interaktion zwischen den Teilen festzulegen, verwenden Sie Bezugspunkte (Merkmale, die als Referenzpunkte für die Teile dienen). Wenn eine Konstruktionsabsicht auf eine Bezugsstruktur abgestimmt ist, kann ein Produkt ordnungsgemäß funktionieren.

- Gegen ein Verhör ist nichts einzuwenden. Unter DFM (Design for Manufacturing) teilt der Gießer sein Verständnis des Entwurfs mit, insbesondere in Bezug auf die Position von Stiften, Anschnitten und Trennlinien (die das Zusammenspiel der Teile beeinflussen können). Hinterfragen Sie das Design anhand von Prüfberichten.

- Erstellen Sie häufig und frühzeitig Prototypen. Heutige Prototyping-Techniken, einschließlich des 3D-Drucks, können die Materialkosten senken, indem sie es ermöglichen, Komponenten und/oder das gesamte Teil zu modellieren, bevor teure Werkzeuge gebaut werden müssen.

Fehlersuche beim Spritzgießen

| PROBLEM | REASON |

|---|---|

| 1. Kurzer Schuss | Die von Kunststoffspritzgießern hergestellten Kunststoffteile weisen unregelmäßige und unvollständige Kanten auf. Sie treten in der Regel am weitesten Punkt des Anschnitts, an den Wurzeln der dünnen und langen Rippen auf. |

| 2, Schrumpfung | Gelegentlich, ein Ort, 1. wenn die Materialstärke ungleichmäßig ist, 2. dicken Abschnitt des Spritzgussteils, 3. boss und Rippe Abschnitt. Aufgrund der Schrumpfung, die Kunststoffteile entwickeln Delle, ungleichmäßig, und wellig unter schwachem Licht |

| 3, Blitzlicht | Eine Teilekante mit einer besonders dünnen Kunststoffschicht findet sich häufig an folgenden Stellen: 1. Trennebene; 2. beweglicher Kern; 3. Position des Auswerferstifts, Position des Vorsprungs, Position des Lochs, Position des Schnappers |

| 4. Blasen | Die Blasen auf der Kunststoffoberfläche haben eine andere Farbe als die umgebenden Farben und sind typisch für 1. Blasen, die durch Gas, Luft und Wassergas verursacht werden, die nicht rechtzeitig freigesetzt werden. 2. Blasen, die durch Schrumpfung entstehen. Die Blasen im transparenten Teil sind besonders ausgeprägt. |

| 5. Linie schweißen | Wenn mehrere Schmelzfronten zusammentreffen, entsteht auf der Oberfläche eines Kunststoffteils ein tiefer Schweißpunkt. Am häufigsten tritt dies am Zusammenfluss mehrerer Schmelzfronten auf. |

| 6, Brennen | Es handelt sich nicht um eine ebene Fläche. Es handelt sich in der Regel um dunkle oder schwarze Flecken, die in der Regel an Stellen zu finden sind, an denen sich das Gas nur schwer einfüllen und einfangen lässt. |

| 7, Schwarze Flecken | Auf der Oberfläche der Kunststoffteile sind schwarze Verunreinigungen zu sehen, die vor allem durch die Verwendung von gemischten Materialien verursacht werden. |

| 8. Verfärbung | Der leichte Farbunterschied zwischen dem tatsächlichen Kunststoffteil und der gewünschten Farbe ist sehr offensichtlich und liegt in der Regel daran, dass das Pigment nicht korrekt ist, das Mischungsverhältnis nicht stimmt oder die Form auf die falsche Temperatur eingestellt ist. |

| 9. Falten | Die Kunststoffteile zeigen Wellenlinien auf der Oberfläche, die durch das Abkühlen des fließenden Harzes verursacht werden. |

| 10. Verformung | Die Kunststoffteile weisen Verwerfungen, Wellen und Rundungen auf, was besonders häufig bei Vorsprüngen, Rippen und rund geformten Spritzgussteilen der Fall ist. Diese sind vor allem bei PP-Spritzgussteilen üblich. |

| 11. Falsche Materialien | Im Gegensatz zu den spezifizierten Materialien kann man hier das Verpackungsetikett, die Dichte, die Brennkontinuität, die Farbe der Flamme, die Farbe des Rauchs und die Länge der Flammen prüfen. |

| 12. An der Form festhalten | Unvollständige Kunststoffteile, die in der Kavität verbleiben, im Gegensatz zu Short-Shot, oder aufgrund der mangelnden Gestaltung des Werkzeugauswerfersystems ist das Kunststoffteil schwer aus der Kavität auszustoßen, im Allgemeinen in dünnwandigen Bereichen, Vorsprüngen und Schnappern. |

| 13. Kratzer | Die Oberfläche der Kunststoffteile reibt beim Auswerfen an der Oberfläche des Hohlraums, so dass viele von ihnen Kratzer auf der Oberfläche aufweisen. |

| 14, Überlauf | Sie wird in der Regel durch eine Beschädigung der Kavität verursacht und tritt an der aktiven Sektion, den Vorsprüngen, den Auswerferstiften und der Trennfläche auf. |

Kunststoff-Spritzgießpresse

Spritzgießmaschinen gibt es in zwei Varianten: elektrisch und hydraulisch. Hydraulische Maschinen sind traditionell die beliebtesten. In den letzten Jahren haben elektrische Pressen an Popularität gewonnen.Elektrische Pressen verbrauchen sehr viel weniger Energie und können fast 100% der Zeit wiederverwendet werden. Eine hydraulische Presse ist in der Regel 30% teurer als eine vollelektrische Presse, aber die Kostenlücke schließt sich aufgrund der höheren Nachfrage. Da immer mehr Spritzgießer den Wechsel vollziehen, um wettbewerbsfähig zu bleiben, könnten hydraulische Maschinen bald der Vergangenheit angehören.

Die Tonnage reicht von weniger als 10 Tonnen bis zu 6000 Tonnen bei Spritzgießmaschinen.Eine Tonnage ist die Kraft, die die Maschine ausüben kann, um den Kern und den Hohlraum der Form während des Gießens geschlossen zu halten.Die Schließkraft, die für ein bestimmtes Teil erforderlich ist, hängt von seiner projizierten Fläche ab.

Vor- und Nachteile des Kunststoffspritzgießens

Wir alle wissen, dass Kunststoffe im täglichen Leben eine wesentliche Rolle spielen (und ja, auch wenn wir es sagen, wir befürworten eine nachhaltige und effektive Verwendung von Kunststoffen). Mit dem Spritzgießen wurde in dieser Branche eine neue Art der Kunststoffherstellung eingeführt. Mit dieser Technik kann eine Vielzahl von Kunststoffprodukten auf einfache und kosteneffiziente Weise hergestellt werden.

Profis:

Exaktheit

Das Kunststoffspritzgießen ist ein präzises Verfahren, mit dem sich fast alle Arten von Teilen herstellen lassen. Mit diesem Verfahren lassen sich aufgrund seiner Effizienz und Zweckmäßigkeit beliebige Formen mit komplexen Geometrien herstellen. Dieses Verfahren ermöglicht auch die Herstellung von Teilen mit komplexen Geometrien. Darüber hinaus können mit diesem Verfahren große Stückzahlen hergestellt werden, was es für die Massenproduktion geeignet macht.

Schnelles Verfahren

Das Spritzgießen ist bequemer und schneller als herkömmliche Spritzgießtechniken. Es dauert 15 bis 20 Sekunden, bis der Produktionszyklus abgeschlossen ist. Spritzgussmaterialien unterscheiden sich in ihrer Struktur, was sich auf die Arbeitsgeschwindigkeit auswirkt. Spritzguss ist ein kontinuierliches Verfahren, das die Herstellung großer Mengen von Produkten in kurzer Zeit ermöglicht. Dies ist besonders nützlich, wenn es sich um Produkte mit hoher Nachfrage handelt.

Kosten-Wirksamkeit

Da das Spritzgießen in der Regel automatisch abläuft, werden die Kosten für die Überwachung minimiert. Anstatt mehrere Mitarbeiter für verschiedene Aufgaben einzustellen, können Sie einen Ihrer Angestellten für die Bedienung der Maschine schulen.

Das Spritzgussverfahren ist im Vergleich zu anderen Verfahren, bei denen Metallformen oder Gesenke verwendet werden, kostengünstig. Das macht es ideal für kleine Unternehmen und Neugründungen, die Kosten sparen und dennoch hochwertige Produkte herstellen wollen.

Nachhaltigkeit

Aus ökologischer Sicht ist es wichtig, dass die Hersteller von Spritzgussteilen die positiven und negativen Aspekte ihrer Produktion abwägen. Das Kunststoffspritzgießen ist nicht nur praktisch, sondern auch eine nachhaltige Methode zur Verringerung der Umweltauswirkungen. Im Gegensatz zu einem neuen Produkt verbraucht das Spritzgießen nur eine begrenzte Menge an Ressourcen und konzentriert sich stärker auf das Recycling.

Vielseitigkeit

In den letzten Jahren haben sich die Spritzgießtechniken stark weiterentwickelt. Die technologischen und maschinellen Möglichkeiten sind vielfältig. Das Gute am Spritzgießen ist, dass es weltweit verbreitet ist. Wenn also etwas schief geht, ist es leicht zu beheben.

Das Spritzgießen ist ein sehr vielseitiges Verfahren. Es kann zur Herstellung von fast allem verwendet werden, was man sich vorstellen kann - von kleinen Kunststoffteilen für elektronische Geräte bis hin zu großen Komponenten für Autos und Lastwagen. Die einzigen Grenzen sind die der Spritzgießmaschine selbst und des zu verarbeitenden Materials. Maschinen gibt es in allen Formen und Größen, von Tischmodellen, die so kleine Produkte wie eine Handyhülle herstellen können, bis hin zu riesigen Industriemaschinen, die alles herstellen können, von Autositzen bis hin zu Flugzeugflügeln.

Nachteile:

Normalerweise herrscht die Auffassung vor, dass das Spritzgussverfahren die einzige geeignete und kostengünstige Methode zur Herstellung von Kunststoffteilen für die Massenproduktion ist. In Wirklichkeit hat das Kunststoffspritzgießen jedoch viele Nachteile, die ernsthaft in Betracht gezogen werden sollten, bevor eine endgültige Entscheidung getroffen wird.

Kosten für Werkzeuge und Pressen

Das Spritzgießen ist ein teures Verfahren für die Einrichtung. Sie müssen sowohl für die Spritzgussmaschine als auch für das Rohmaterial bezahlen.

Die Werkzeugkosten sind einer der größten Kostenfaktoren bei spritzgegossenen Produkten. Die Kosten für die Herstellung von Formen können aufgrund ihrer Komplexität und der hohen Qualität, die sie erfordern, sehr teuer sein. Zusätzlich zu den Werkzeugkosten fallen auch Wartungskosten an, die die Reparatur oder den Ersatz von kaputten Werkzeugen oder abgenutzten Formen umfassen, was sehr kostspielig sein kann.

zeitaufwendig

Das Spritzgießen ist ein zeitaufwändiger Prozess. Es dauert nicht nur Wochen oder Monate, um Ihre Spritzgussformen zu entwerfen, sondern auch der eigentliche Spritzgussprozess selbst kann zwischen drei und sieben Tagen dauern.

Facharbeiter

Eines der wichtigsten Elemente bei der Herstellung eines hochwertigen Kunststoffprodukts sind Präzision und Genauigkeit. Um diese Eigenschaften zu gewährleisten, sind Präzision, Genauigkeit und qualifizierte Arbeitskräfte erforderlich, um ein Qualitätsprodukt herzustellen. Um ein hochwertiges spritzgegossenes Produkt herzustellen, müssen Unternehmen diese Faktoren berücksichtigen und dafür sorgen, dass ihre Kunststoffprodukte die gewünschten Ergebnisse erzielen.

Herstellungsfehler

Das Spritzgießen ist eines der genauesten Verfahren, das es gibt, aber es kann auch ungenau sein. Diese Ungenauigkeit kann zu Herstellungsfehlern führen, die Unternehmen Geld und Zeit kosten können. Für Unternehmen ist es wichtig, diese Fehler zu kennen, damit sie sie korrigieren können, bevor sie Schaden anrichten.

schwer zu recyceln und zu entsorgen

Das Spritzgießen ist ein nicht nachhaltiges Verfahren, das zu Abfall und Umweltverschmutzung führt. Daher sind die Spritzgießer dafür verantwortlich, sicherzustellen, dass ihre Produkte effektiv recycelt werden. Dies kann schwierig sein, weil es die Koordination zwischen mehreren Parteien erfordert: dem Unternehmen, das das Produkt herstellt, dem Unternehmen, das es verkauft, und den Verbrauchern, die es nach dem Kauf verwenden. Viele Unternehmen nehmen diese Verantwortung nicht ernst genug, was zur Kunststoffverschmutzung auf unserem Planeten führt.

Das Recycling von Spritzgussteilen ist aufgrund ihrer komplexen Formen und Größen schwierig und erfordert spezielle Maschinen, um sie richtig zu verarbeiten. Da diese Teile außerdem aus mehreren Materialien (Kunststoff, Metall oder Gummi) bestehen, sind für sie unterschiedliche Recyclingverfahren erforderlich, so dass sie noch schwieriger zu recyceln sind als andere Arten von Kunststoffabfällen wie Flaschen oder Tüten.

Die 6 verschiedenen Arten des Kunststoffspritzgießens

Es gibt verschiedene Arten von Kunststoff-Formteilen, die jeweils ihre eigenen Merkmale und Vorteile haben. Hier sind sechs gängige Arten des Kunststoffspritzgießens:

- Spritzgießen: Dies ist eine gängige Methode zur Herstellung großer Mengen von Kunststoffteilen. Dabei wird geschmolzener Kunststoff in einen Formhohlraum gespritzt, wo er abkühlt und in der gewünschten Form erstarrt. Das Spritzgießen ist schnell und effizient und ermöglicht die Herstellung hochpräziser und gleichmäßiger Teile.

- Blasformen: Dieses Verfahren wird zur Herstellung hohler Kunststoffteile wie Flaschen und Behälter verwendet. Dabei wird der Kunststoff erhitzt, bis er geschmeidig ist, und dann mit Luftdruck in einen Formhohlraum geblasen. Blasformen wird häufig für große, komplexe Teile mit dünnen Wänden verwendet.

- Strangpressen: Bei diesem Verfahren wird der Kunststoff geschmolzen und durch eine Düse gepresst, um eine kontinuierliche Form zu erzeugen, z. B. ein Rohr oder eine Platte. Die entstandene Form wird dann auf die gewünschte Länge geschnitten. Das Strangpressen wird häufig für Produkte mit konstantem Querschnitt, wie Rohre und Schläuche, verwendet.

- Thermoformung: Bei diesem Verfahren wird eine Kunststoffplatte erhitzt, bis sie biegsam ist, und dann mit Hilfe von Vakuumdruck über einer Form geformt. Das Thermoformen wird zur Herstellung einer breiten Palette von Produkten verwendet, darunter Becher, Schalen und Verpackungsmaterial.

- Rotationsgießen: Bei diesem Verfahren wird eine Form mit pulverförmigem Kunststoff gefüllt und dann in einem Ofen gedreht, um den Kunststoff gleichmäßig zu verteilen. Die Form wird dann abgekühlt und das entstandene Teil wird entnommen. Rotationsgießen wird häufig für große, hohle Teile mit komplexen Formen verwendet.

- Formpressen: Bei diesem Verfahren wird eine Kunststoffladung erhitzt und unter hohem Druck in einen Formhohlraum gepresst. Das Formpressen wird in der Regel für die Produktion mittlerer bis hoher Stückzahlen von Teilen mit einfachen Formen und gleichmäßigen Wandstärken verwendet.