O que é o molde de plástico?

As ferramentas utilizadas para o plástico moldagem por injecção é chamado um molde de plástico ou molde de injeção de plástico. O molde de plástico é feito a partir de uma combinação de placas de aço e outros componentes do molde, acoplados para formar um molde global, que é depois montado e instalado de forma fiável numa máquina de moldagem por injeção, aplicando depois uma resina termoplástica na forma desejada para cumprir o objetivo pretendido.

De acordo com as características do plástico para moldagem, os moldes de plástico dividem-se em moldes termoendurecíveis e moldes termoplásticos.

Pela sua própria natureza, um molde de injeção tem de satisfazer uma multiplicidade de exigências em simultâneo quando o processo de moldagem está a ser conduzido. Para formar um componente de plástico com a forma da cavidade do molde, este deve conter o polímero fundido dentro da cavidade do molde. O calor é transferido do polímero fundido quente para o aço do molde mais frio, de modo a obter produtos moldados por injeção tão uniformes e baratos quanto possível. Por último, o molde produz uma ejeção bastante repetível da peça, o que torna as moldagens subsequentes mais eficientes.

Espera-se que o molde de injeção desempenhe estas três funções conter a fusão, transferir o calor e expulsar as peças moldadas - bem como requisitos adicionais. Tomando como exemplo a contenção do polímero fundido dentro de um molde, é imperativo que o molde resista a forças enormes que possam desviar ou abrir o molde, e deve conter um sistema de alimentação que direccione o polímero fundido da máquina de moldagem para uma ou mais cavidades no molde.

Além disso, estas funções secundárias podem dar origem a funções terciárias quando são utilizados componentes ou caraterísticas específicas do molde para as realizar. Os moldes de injeção desempenham uma série de funções, mas devem ser considerados apenas uma amostra das funções primárias e secundárias necessárias durante o processo de desenho fase. Mesmo assim, um projetista experiente reconhecerá quando diferentes funções estão a colocar requisitos contraditórios no projeto do molde. Múltiplas linhas de resfriamento bem espaçadas podem proporcionar um resfriamento eficiente ao se adaptarem à cavidade do molde.

Quando se trata de remover peças, os pinos ejetores podem ser necessários em locais onde as linhas de resfriamento não são desejadas. A conceção de um molde de forma a satisfazer os requisitos contraditórios é da responsabilidade do projetista do molde. Em caso de dúvida, os projectistas novatos tendem a desenhar demasiado. A tendência para o fazer conduz frequentemente a moldes grandes, ineficientes e dispendiosos.

A estrutura de um molde de injeção

Os moldes de injeção existem em todo o tipo de estruturas, desde moldes de 2 placas a moldes de canal quente, dependendo da aplicação e dos requisitos de conceção, mas a maioria consiste normalmente nos seguintes elementos::

- Bases de moldes As bases de moldes oferecem fundações seguras e precisas para os moldes. O molde assenta nesta estrutura rígida, normalmente construída em aço macio, como o S50C, P20 ou, mais caro, o aço 718, 1.2344.

- Uma parte importante de um molde é a cavidade do moldeAs cavidades dos moldes desempenham um papel essencial na moldagem; determinam a forma e o tamanho das peças moldadas. O aço endurecido, como o 718, 1.2738, NAK 80, 2344 ou S136, é normalmente utilizado, muitas vezes maquinado com precisão utilizando CNC de alta velocidade ou EDM espelhado para obter resultados impecáveis e sem defeitos.

- O molde de injeção núcleo determina a forma interna e as características da sua peça acabada. A cavidade do molde, a parte exterior que define a sua forma externa, apresenta normalmente um material mais durável para a criação da forma externa. Como outra parte da estrutura da sua metade do molde, os insertos do núcleo podem também ser ligados a algo chamado metade do núcleo, que se move para a sua posição quando se fecha e forma a sua forma à medida que se fecha a metade do molde. Tal como acontece com todos os componentes do molde de injeção, os machos desempenham um papel fundamental na moldagem de peças acabadas com base nas dimensões internas, bem como em quaisquer características externas exigidas pelos fabricantes de produtos finais.

- O material fundido entra numa cavidade do molde através do canal de entrada e dos canais. Um sistema de comportas direcciona este fluxo com múltiplas comportas, tais como comportas laterais, comportas de ponta, comportas directas, comportas submarinas e canais; os canais funcionam como passagens do canal de entrada para a cavidade do molde através das comportas.

- O material fundido entra na cavidade do molde através do canal de entrada e dos canais. A sistema de gating direcciona este fluxo com múltiplas comportas, tais como comportas laterais, comportas pontuais, comportas directas, comportas submarinas e canais; os canais funcionam como passagens do jito para a cavidade do molde através das comportas. O plástico fundido é injetado através de portas num molde de injeção para começar a fluir para o exterior, e o seu tamanho e forma têm um impacto imediato na sua qualidade final. As portas de molde residem normalmente na superfície das cavidades do molde para distribuir uniformemente o plástico fundido antes do início da moldagem; provavelmente serão utilizadas várias variedades, dependendo dos requisitos de material, tamanho e forma da peça que está a ser produzida.

- Sistemas de arrefecimento ajudam o material a solidificar nas peças moldadas, ao mesmo tempo que diminuem a produção de calor do molde, sendo o tempo de arrefecimento normalmente responsável por 70% de cada ciclo. Por conseguinte, a sua presença é absolutamente fundamental para processos de moldagem por injeção eficazes.

- Sistemas de ejeção são utilizados para remover peças arrefecidas e solidificadas das cavidades do molde. Os componentes de um sistema de ejeção incluem pinos ejectores, barras de ejeção, ejectores de ar, placas e outros.

Para movimentos ou formas complexas nas suas peças, os moldes de injeção podem também incluir corrediças ou elevadores para além destes componentes principais.

Com base no processo de moldagem, o molde de plástico divide-se em

- molde de injeção,

- molde de sopro,

- molde de fundição,

- molde de prensagem, etc.

O molde de injeção compreende duas secções principais: a metade móvel e a metade fixa.

A metade móvel é montada na placa móvel do equipamento de moldagem por injeção, e a metade estacionária é montada na placa estacionária.

Durante a moldagem por injeção, a metade móvel e a metade estacionária são fechadas para desenvolver uma estrutura de injeção e uma estrutura de cavidade.

Uma vez aberto o molde, a parte móvel e a parte fixa são divididas para retirar o objeto de plástico do molde de plástico.

Para reduzir o período de conceção e desenvolvimento do molde, a maioria dos moldes de plástico funciona com porta-moldes standard.

O sistema de injeção e o sistema de formação de peças estão em contacto direto com o plástico e mudam com os diferentes plásticos e produtos. Estes dois sistemas são as peças mais complexas e variadas do molde e requerem o mais elevado acabamento e precisão.

O processo de moldagem de peças O plástico derretido, aquecido por uma máquina de moldagem por injeção, é injetado na cavidade do molde e, após arrefecimento e solidificação, obtém a produtos moldados. O que se simplifica como fecho do molde - injeção - pressão - arrefecimento - abertura do molde - ejeção.

O molde de injeção de plástico é geralmente composto pelas seguintes partes:

- porta-moldes: geralmente escolhem o porta-molde padrão de fábricas de porta-molde padrão, como LKM, DME, HUSCO...

- a inserção do molde: é utilizado para formar produtos de plástico; um plástico fábrica de moldes normalmente fabrica-o por si só; a maior parte do tempo de processamento é gasto na produção de inserções de moldes.

- Peças auxiliares do molde: Incluem o anel de localização, o casquilho do bocal, o pilar de suporte, a placa ejectora, o casquilho guia, a cavilha guia, o anel de elevação, etc.

- Os quatro grandes sistemas:

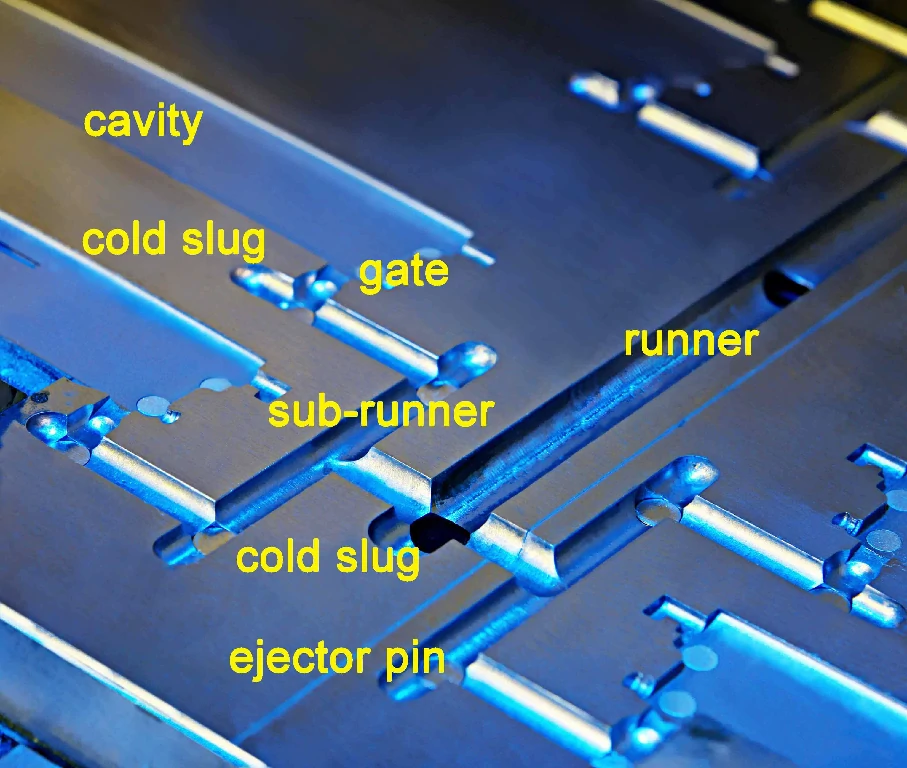

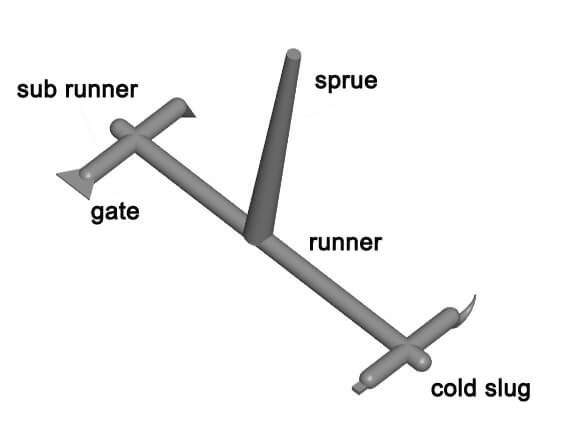

- Sistema de injeção(corredor): O sistema de injeção refere-se à parte do percurso do fluxo antes de o plástico derretido entrar na cavidade a partir do bocal, incluindo o corredor principal, a lesma fria, o sub-corredor e o portão. Está diretamente relacionado com a qualidade da peça moldada e a eficiência da produção.

- sistema de ejeçãopinos ejectores, pinos de lâmina e mangas.

- sistema de aquecimento e arrefecimento: canal quente, dispositivo de pré-aquecimento, água de arrefecimento;

- sistema de ventilação: ranhura de ventilação, ventilação da superfície de separação, ventilação do pino ejetor e ventilação da inserção;

- mecanismo especial: Se o produto tiver um orifício inferior ou lateral, o molde de plástico precisa de conceber o mecanismo de tração do núcleo lateral (também designado por corrediça), o mecanismo de tração do núcleo inclinado (também designado por elevadores), o cilindro de óleo (quando a distância de tração do núcleo lateral é longa).

Classificação do molde de injeção:

- Molde de 2 pratosO molde de injeção de plástico de tipo linha de partição única é caracterizado por uma estrutura de molde simples, mas o canal de injeção é uma parte da peça moldada por injeção e tem de ser removido manualmente mais tarde, e a estrutura do molde de placas é amplamente utilizada para vários tipos de molde.

- Molde de 3 placas: o molde de porta pontual e o molde de injeção do tipo linha de separação dupla. A caraterística da porta é pontual, e a secção transversal da porta é pequena. O aspeto da peça moldada por injeção é bom e, como não necessita da remoção manual da porta posteriormente, é vantajoso para a produção automatizada. Mas a estrutura do molde de três placas é mais complexa e o custo é mais elevado. É geralmente aplicável a peças de plástico pequenas e médias. E o material de moldagem de plástico é de boa fluidez.

Diferença:

A diferença mais significativa entre o molde de três placas e o molde de duas placas é o facto de o molde de três placas ter uma placa de canal extra (canal de remoção automática).

O principal sistema de molde de plástico

Existem quatro conceitos-chave a ter em conta na conceção de um molde e as linhas seguintes fornecem informações sobre como conceber um molde.

1.Corredor

Para conceber um bom canal, a sua geometria, tamanho e disposição também devem ser correctos, para além da sua capacidade de arrefecimento, ejectabilidade e minimização de rebarbas. É melhor encher todas as cavidades de uma só vez utilizando um sistema de canais equilibrado para minimizar o tempo de ciclo e assegurar a maior integridade dimensional possível do produto moldado.

As calhas longas e finas ou qualquer calha com a forma de meia-lua ou de um meio-círculo têm de ser enchidas a pressões mais elevadas para evitar que o molde arrefeça prematuramente e dê origem a peças incompletas. O comprimento de um canal longo e grosso leva a um aumento da retificação, o que, por sua vez, reduz a eficiência do processo de moldagem.

Nos casos em que as intersecções das corrediças devem ter pinos ejectores posicionados para ejetar com força suficiente, a ejeção da corrediça deve ser possível. Na parte ejectora do molde, é preferível ter as corrediças instaladas para serem forçadas a sair com o ejetor.

Corredor principal

Trata-se de uma parte do molde que fixa o bocal da prensa de moldagem por injeção ao jito. A parte superior do canal de injeção é côncava para entrar em contacto com o bocal.

O diâmetro de uma extremidade do jito deve ser um pouco maior do que o tamanho do bico (0,8 mm) para evitar um fluxo excessivo e evitar que os dois fiquem obstruídos devido a um posicionamento incorreto.

O tamanho da extremidade é determinado pelas dimensões do artigo, geralmente 4-8 milímetros. O tamanho da corrediça deve ser aumentado para dentro, num ângulo de 3° a 5°, para facilitar a ejeção das corrediças.

Para além da geometria, tamanho e disposição correctos do canal, os bons canais devem também arrefecer rapidamente, ser ejectáveis e ter muito pouca rebarba. Para encher todas as cavidades simultaneamente, é necessário um sistema de canais equilibrado, que minimiza o tempo de ciclo e permite que o produto moldado permaneça dimensionalmente intacto.

As canalizações longas e finas ou em meia-lua requerem pressões de injeção mais elevadas para garantir que as peças não ficam incompletas se o molde arrefecer demasiado depressa. Os canais longos e espessos resultam em mais rebarbas, o que diminui a eficácia da operação. Devem ser colocados pinos ejectores para expulsar os canais na convergência dos canais frios.

As corrediças devem ser instaladas na metade central do molde para que o ejetor possa empurrá-las para fora do molde.

Sub-corredor

Trata-se basicamente de um pequeno canal que une o corredor primário e cada cavidade para a construção do molde plástico multi-cavidades. Para que a resina derretida ocupe a cavidade a uma velocidade equivalente, a disposição dos canais do molde tem de ser simétrica e equidistante.

A forma e a dimensão do canal afectam o fluxo do plástico fundido, a descarga do artigo e a construção do molde. Em muitos casos, as secções transversais trapezoidais ou semi-circulares são utilizadas para a conceção do canal e são maquinadas na metade de ejeção do molde para que o pino ejetor seja empurrado para fora.

O exterior da corrediça tem de ser acabado de modo a minimizar a resistência do fluxo para produzir uma velocidade de enchimento mais rápida. As dimensões da corrediça variam consoante o tipo de material plástico, as dimensões e a espessura do artigo.

Para a maioria dos termoplásticos, a circunferência da secção transversal do canal não é superior a 8 milímetros, máximo 10-12 milímetros, mínimo 2-3 milímetros. A região da secção transversal tem de ser criada o mais pequena possível para diminuir a má utilização da resina e encurtar o período de arrefecimento.

Lesma fria

Considera-se que um canal prolongado situado na extremidade mais distante do canal principal capta a resina fria entre os 2 ciclos, evitando assim o possível bloqueio do canal principal ou do portão.

Se a resina fria se misturar diretamente na cavidade, a tensão interior terá provavelmente origem na peça moldada por injeção.

A bala fria tem um diâmetro de cerca de 8,5-10,5 mm e 6,5 mm de profundidade. Para facilitar a ejeção, a base é normalmente agarrada por um puxador. A ponta do puxador deve ser criada para ser uma captura em ziguezague ou uma ranhura deprimida para garantir que a bala fria possa ser facilmente removida durante a ejeção.

2. controlo da temperatura para arrefecimento

À medida que o molde de injeção é preenchido com plástico, tem de ser arrefecido para que o plástico possa solidificar e manter a sua forma. Existem várias formas de arrefecer um molde de injeção, e a forma mais eficaz depende do tamanho e da forma do molde.

Para satisfazer as exigências de temperatura do molde no processo de moldagem por injeção, é necessária uma tecnologia de controlo da temperatura para regular o nível de calor do molde.

Para moldes de injeção para injetar termoplásticosO sistema de arrefecimento é normalmente construído para arrefecer o molde. A forma mais popular de arrefecimento do molde é perfurar linhas de água de arrefecimento no interior do molde e trabalhar com líquido frio em movimento para retirar o calor do molde.

Para além do aquecimento do molde, deve ser considerado um líquido ou vapor quente dentro das linhas de água e pode ser montada uma barra de aquecimento dentro e à volta do molde.

O arrefecimento do molde é uma métrica essencial para determinar a qualidade do produto fornecido ao cliente em termos de integridade dimensional, propriedades físicas, acabamento da superfície, retração e resistência das linhas de soldadura.

Um arrefecimento irregular no interior de uma cavidade longa resultará num fraco controlo do empeno. O arrefecimento de todos os pinos do núcleo é imperativo, especialmente se o rácio entre o comprimento e o diâmetro do núcleo for superior a quatro. Os pinos do núcleo quentes resultam em imperfeições na superfície e prolongam o processo de moldagem.

A eficiência da transferência de calor de uma camada de água sobre os pinos é muito superior à da camada de ar. Os pinos ejectores para resinas flexíveis necessitam de arrefecimento antes da ejeção.

A capacidade de controlar a temperatura da área do pino de extração do jito reduz o tempo que demora a circular o molde e o número de interrupções que provoca durante o processo de ejeção.

Para um controlo eficaz da temperatura, o fluxo de fluido deve ser de grande volume e turbulento.

A proibição da corrosão nas linhas de água é conseguida através da utilização de placas de molde em aço inoxidável; outras formas de evitar a corrosão incluem a colocação de placas no canal de arrefecimento ou a adição de inibidores de ferrugem na água. As placas de molde devem ter espessura suficiente para acomodar os canais de arrefecimento de tamanho adequado.

alguns factos:

Os sistemas de arrefecimento de moldes de injeção têm de ter em conta a localização das linhas de arrefecimento ao serem concebidos. Idealmente, 12-18 mm deve ser deixado entre o enchimento e o líquido de refrigeração na cavidade. Os centros dos tubos de refrigeração devem estar separados por cerca de 5D.

Além disso, as linhas de arrefecimento não devem ser colocados perto do ponto de confluência dos fluxos de fusãopois isso pode impedir o fluxo de plástico.

Outro fator a considerar é o comprimento dos canais de refrigeração. Quanto mais comprido for o canal de refrigeração, mais difícil será o seu processamento e pior será o efeito de refrigeração. O número de cotovelos da linha de arrefecimento não deve exceder cinco. A distância entre as mangueiras também não deve ser inferior a 30 mm.

largura do molde vs diâmetro do canal de arrefecimento

| Largura do molde | Diâmetro do canal de arrefecimento |

| largura < 200 mm | 5-6 mm (ou 3/16″-1/4″) |

| 200mm<largura<400mm | 6-8mm (ou 1/4″ - 5/16″) |

| 400mm<largura<500mm | 8-10mm (ou 5/16″-3/8″) |

| 500mm<largura | 10-13mm (ou 3/8″-1/2″) |

O tipo de arrefecimento utilizado para o núcleo do molde também deve ser considerado ao projetar um sistema de arrefecimento do molde de injeção. Um inserto é a parte do molde que contém as cavidades para a injeção do plástico.

Se o diâmetro do inserto for inferior a 10 mmA refrigeração natural pode ser utilizada. Ao utilizar a convecção, o calor pode ser dissipado sem linhas de arrefecimento especiais.

É possível utilizar o arrefecimento embutido para os núcleos inseridos com um diâmetro entre 10 mm e 15 mm. Através da maquinagem de canais no próprio núcleo, o núcleo é arrefecido a partir do interior.

Para arrefecer os insertos centrais com diâmetros entre 15 e 25 mmPode ser utilizado um sistema de arrefecimento por jato. Neste sistema, um bico pulveriza o líquido de refrigeração diretamente sobre o núcleo do molde.

Pode ser utilizado um sistema de bexiga de arrefecimento + espaçador para inserções de núcleo entre 25 mm e 40 mm de diâmetro. Os espaçadores são utilizados para manter a bexiga no lugar enquanto está a ser enchida com líquido de refrigeração.

O líquido de refrigeração não pode ser conduzido através de um molde de injeção com um diâmetro de inserção grande (superior a 40 mm) e uma altura pequena (inferior a 40 mm). Os sistemas de placas de refrigeração são melhores nesta situação. O núcleo do molde é arrefecido por uma placa de arrefecimento colocada no topo. O líquido de refrigeração flui à volta do núcleo do molde através de canais na placa.

O tipo de líquido de refrigeração utilizado num sistema de refrigeração de moldes de injeção é a consideração final. A água é o líquido de refrigeração mais comum, mas também existem opções de óleo, ar e CO2.

A forma mais eficaz de líquido de refrigeração é a água, mas se não for devidamente filtrada, pode causar corrosão.

A corrosão não ocorre quando se utiliza óleo em vez de água.

O líquido de arrefecimento mais ineficaz é o ar, mas é também o mais seguro, uma vez que não tem corrosão.

No entanto, o CO2 é o tipo de líquido de refrigeração mais caro.

Para que um sistema de arrefecimento de moldes de injeção seja eficaz e eficiente, é essencial ter em conta todos estes factores.

3. ventilação

Trata-se de uma ranhura não profunda cortada no molde para libertar o ar dentro da cavidade ou o material plástico macio introduzido.

Se a resina derretida for injectada na cavidade, este tipo de ar aprisionado na cavidade tem de ser libertado do molde através das ranhuras na extremidade da frente de fluxo a tempo.

Ou então, o artigo terá provavelmente vazios no interior (especialmente para a moldagem por injeção de resina transparente), linhas de soldadura vulneráveis, injeção incompleta -. Talvez a acumulação de ar produza temperaturas excessivamente elevadas devido à alta pressão, tornando o objeto carbonizado.

As ranhuras de ventilação podem estar situadas tanto no final do fluxo de fusão como no P/L do molde. O último local mencionado é uma ranhura pouco profunda, com uma profundidade de 0,03-0,2 mm e uma largura de 2-6,5 mm, cortada no lado da cavidade do molde de plástico.

As ranhuras de ventilação não deixarão escapar a resina muito derretida durante o disparo, uma vez que a resina derretida arrefecerá neste local e congelará as ranhuras. A colocação das ranhuras de ventilação não deve ser confrontada com o operador para evitar um disparo inesperado de resina derretida. O espaço entre os pinos do ejetor e o orifício do ejetor, entre a placa de remoção da barra de ejeção e a inserção do núcleo, pode ser um método para libertar o ar.

tamanho das ranhuras de ventilação do molde de plástico:

| Material plástico | Profundidade da ranhura (mm) | Material plástico | Profundidade da ranhura (mm) |

|---|---|---|---|

| PE | 0.02 | ABS | 0.03 |

| PA (GF) | 0.03-0.04 | PC | 0.04 |

| PP | 0.02 | SAN | 0.03 |

| PA | 0.02 | PBT (GF) | 0.03-0.04 |

| PS | 0.02 | ASA | 0.03 |

| PC (GF) | 0.05-0.07 | PBT | 0.02 |

4. ejeção

As cavilhas de ejeção, os casquilhos, as argolas de remoção ou as placas de remoção devem funcionar sem obstruções para uma ejeção consistente.

Um sistema de ejetor guiado permite um alinhamento preciso do núcleo e dos pinos e também suporta as cargas para que os pinos não se desgastem e saiam do alinhamento. Um sistema de retorno antecipado é outra caraterística de segurança que deve ser incluída.

O sistema de Retorno Antecipado conduz todos os pinos ejectores para posições de assentamento antes do molde fechar, assegurando que não haja contacto acidental com o ejetor que não tenha sido totalmente retraído. Todos os moldes que incorporem pinos ejectores ou mangas sob quaisquer corrediças devem ter um pino protetor.

Para evitar que os pinos de ejeção colidam com as corrediças, este bloqueio fixa-os na posição retraída. Os moldes de plástico devem utilizar sistemas de ejeção especiais para peças que consistem em secções flexíveis, de paredes finas e profundas que são difíceis de ejetar.

Como escolher o aço para moldes de plástico:

| vida do molde | <0.2 million | 0,2-0,5 milhões de euros | 0,5-1 milhões | > 1 milhão |

|---|---|---|---|---|

| aço de inserção | P20/PX5 738 | NAK80/718H | SKD61/TDAC(DH2F) | AIASA420/S136 |

| dureza da pastilha | (30±2)HRC | (38±2)HRC | (52±2)HRC | (60±2)HRC |

| aço de base | S55C | S55C | S55C | S55C |

| dureza de base | (18±2)HRC | (18±2)HRC | (18±2)HRC | (18±2)HRC |

Processo de desenvolvimento de moldes

A figura acima ilustra e descreve um processo iterativo de desenvolvimento de moldes, tal como é habitualmente utilizado na conceção de moldes, uma vez que existem níveis consideravelmente mais elevados de interação entre a conceção do produto, a conceção do molde e o processo de moldagem por injeção.

A fim de reduzir o tempo necessário para desenvolver um produto, é comum que o projeto do produto e o projeto do molde sejam feitos ao mesmo tempo. É verdade que um projetista de produto pode facilmente estimar o custo de um projeto preliminar de peça apenas considerando as dimensões, a espessura e o material da peça final.

No caso de ser possível desenvolver um projeto de molde com base nestas informações, será criado um projeto de molde preliminar e será fornecido um orçamento preliminar.

Os moldadores terão de projetar um molde em bruto com o objetivo de fazer esta cotação preliminar. Para além de conceberem o molde em bruto, os moldadores terão de estimar as variáveis críticas de processamento, tais como a tonelagem da pinça, a taxa horária da máquina e os tempos de ciclo.

Uma vez aceite o orçamento, pode iniciar-se o projeto de engenharia.

Em primeiro lugar, o projetista do molde terá em conta muitos factores antes de traçar o desenho do molde, tais como o tipo de molde, o número de cavidades e as suas posições, bem como o seu tamanho e espessura.

Uma vez feito isso, cada um dos subsistemas do molde precisa de ser projetado, o que acaba por significar, por vezes, redesenhar subsistemas que já foram projectados.

Em alguns casos, o sistema de arrefecimento pode ter de ser redesenhado, dependendo da localização do(s) ejetor(es).

Quando o projeto do molde está totalmente desenvolvido, a base do molde e outros materiais podem ser personalizados e encomendados ao mesmo tempo para reduzir o tempo de desenvolvimento.

A abordagem de engenharia simultânea não deve ser usada para projetar aspectos difusos do produto. De facto, muitos fabricantes de moldes encomendam o porta-moldes e as placas após a confirmação da encomenda, para que cheguem no momento e no local certos.

Os prazos de entrega normalmente associados ao desenvolvimento de moldes são agora medidos em semanas, em vez de meses, devido a estas práticas de engenharia simultânea.

Durante gerações, os fabricantes de moldes têm vindo a criar moldes a um ritmo mais rápido para satisfazer as necessidades dos seus clientes, que tradicionalmente pagam mais por serviços mais rápidos.

No meio de uma concorrência crescente, os clientes insistem cada vez mais nas garantias relativas à qualidade dos moldes e aos prazos de entrega, sendo aplicadas penalizações em caso de incumprimento das datas de entrega ou de níveis de qualidade insuficientes.

Para verificar a funcionalidade básica de um molde, são efectuados ensaios de moldagem após o molde ter sido concebido, maquinado, polido e montado.

Os moldes serão objeto de amostragem, se não existirem deficiências visíveis, e a sua qualidade será avaliada em relação às especificações. Quando o molde e o processo de moldagem são bons, podem produzir um bom produto, mas precisam de ser ajustados para aumentar a sua qualidade e reduzir o custo do produto.

Há, no entanto, alguns casos em que os moldes contêm "falhas fatais" que não são facilmente reparadas e que podem ter de ser descartadas e um molde totalmente novo concebido.

Elementos de um molde de plástico

Os projectistas e as pessoas interessadas em criar um molde devem ter em conta que os moldes são basicamente constituídos por uma série de elementos diferentes a partir dos quais se pode escolher um desenho adequado para utilização:

1. Determinação do(s) espaço(s) da(s) cavidade(s) com os núcleos correspondentes (os moldes podem ter até 144 cavidades por molde de pré-forma).

2. Uma conduta para o transporte de plásticos (quentes) do bocal da máquina para a cavidade do molde.

- Passadeiras de frio (dois ou três pratos)

- Calhas quentes (de vários tipos)

3. Ventilação: A ventilação natural ou a ventilação por vácuo são ambas opções.

4 Um sistema de arrefecimento concebido para permitir que o produto moldado seja ejectado da cavidade

5. São fornecidas várias opções para ejetar o artigo moldado: Estas incluem

- Remoção das mãos

- Mangas e pinos para ejectores

- Stripper

- Ejeção por ar

- Forçar a ejeção

- Vários métodos de remoção do produto no molde

- Métodos de remoção automatizados

6. Fixação do molde à máquina: Existem vários métodos disponíveis

- Os moldes estão limitados a uma máquina

- O molde pode ser utilizado em mais do que uma máquina

- Opções fáceis de troca de molde

7. Alinhamento das cavidades e dos núcleos: Podem ser utilizados os seguintes métodos:

- Sem função de alinhamento

- Buchas e pinos de latão (2, 3 ou 4)

- Pinos e casquilhos entre as placas dos pinos ejectores

- Bloqueio cónico entre cavidades individuais e núcleos

8. Neste caso, seriam necessárias várias placas (de molde) para suportar e apoiar os elementos acima referidos.

Embora cada uma destas caraterísticas possa aumentar a custo de um molde (frequentemente de forma bastante significativa), podem também melhorar a produtividade de um molde e reduzir o custo de um produto.

Se pretende escolher o molde mais adequado (e mais económico) para uma determinada aplicação, estes factores podem não ser todos necessários.

Portas de molde de plástico:

A porta do molde de plástico refere-se a um trajeto curto do fluxo entre o canal e a cavidade, que é a entrada da resina na cavidade.

Trata-se de um canal de ligação entre a corrediça e a cavidade.

A área da secção transversal da comporta pode ser igual à da corrediça, mas normalmente é reduzida. Por isso, é a parte mais pequena de todo o sistema de corrediça. A conceção da comporta está relacionada com o tamanho, a forma, a estrutura do molde, as condições de injeção e as propriedades das peças de plástico.

O papel do portão :

- Pode controlar o caudal:

- A solidificação precoce da massa fundida nesta parte pode impedir o refluxo:

- O material fundido que passa é sujeito a um forte cisalhamento para aumentar a temperatura; deste modo, diminui a viscosidade para aumentar a fluidez:

- Poderá facilitar a separação dos produtos e o sistema de corredores.

A forma da secção transversal do portão é retangular ou circular, e a área da secção transversal deve ser pequena, e o comprimento deve ser curto.

A localização do portão deve geralmente ser selecionada onde o produto é mais espesso sem afetar a aparência. A forma, a quantidade, o tamanho e a localização da porta influenciarão grandemente a qualidade das peças de plástico. Por isso, a seleção da comporta é um dos pontos-chave na conceção do molde de plástico.

Portão direto

- Prós:

1) perda de baixa pressão;

2) o processamento é simples.

- Contras:

1) a tensão perto do portão é grande, e a tensão do produto é desigual e fácil de deformar.

2) é necessário remover manualmente o portão com trabalho extra. Para além disso, o portão deixará marcas óbvias na superfície do produto.

Aplicação:

1) é adequado para peças grandes e profundas em forma de barril. Para peças planas, é propenso a deformações devido ao encolhimento e ao stress.

2) para peças que não podem ter marcas de porta na superfície, a porta pode ser colocada na superfície interna da peça, que é um molde invertido.

portão lateral

- Prós:

1) forma simples e fácil de maquinar.

2) é mais fácil retirar o portão.

- Contras:

1) O portão não pode separar-se automaticamente do produto.

2) a peça de plástico deixará as marcas do portão na peça de plástico, obviamente

Aplicação:

Adequado para todos os tipos de peças, mas não para peças de perfil de cano longo.

portão de localização

- Prós:

1) A posição do portão pode ser colocada na superfície mais elevada;

2) o portão pode ser separado da peça automaticamente.

3) o portão é pequeno, e o portão marca a cola é pequeno.

4) a tensão perto da localização do portão é pequena e as peças moldadas por injeção não são fáceis de deformar.

- Contras:

1) a pressão de injeção é grande e não é adequado utilizar material plástico com pouca fluidez.

2) geralmente usam estrutura de molde de 3 placas, a estrutura do molde é complexa, e o custo é alto.

Aplicação:

Devido ao facto de poderem ser concebidos vários pontos de porta, é frequentemente utilizado para peças de concha com uma superfície maior.

porta do ventilador

- Prós:

1) Quando o plástico flui através do portão, o plástico derretido distribui-se mais uniformemente na direção transversal e reduz a tensão interna.

2) impedir a entrada de ar na cavidade e evitar defeitos, como estrias prateadas e bolhas.

- Contras:

1) a peça não pode ser separada automaticamente do portão.

2) o restante material da comporta ficará na peça de plástico e será cortado manualmente.

Aplicação:

Normalmente utilizado para produzir chapas finas e peças largas, e material de fraca fluidez, como PC, PMMA, etc.

porta submarina (assente em pinos ou nervuras ejectáveis)

- Prós:

1) a escolha da posição do portão é mais flexível;

2) o portão pode ser separado automaticamente da parte de plástico.

3) Podem ser aplicados tanto o molde de duas placas como o molde de três placas.

4) A comporta pode separar-se da parte de plástico sem pós-processamento da comporta

5) a localização do portão encontra-se no interior das peças de plástico e não afecta o aspeto da peça.

- Contras:

1) a área turva é difícil de remover.

2) deve cortar artificialmente as relíquias de portais redundantes;

3) a perda de pressão da comporta para a cavidade é grande.

4) o aspeto da superfície da peça de plástico pode apresentar marcas de impressões digitais.

5) o processo de maquinagem é complexo;

6) a conceção pouco razoável levaria facilmente à rutura do portão e ao bloqueio do canal do portão.

Aplicação:

É adequado para peças de plástico com um aspeto exterior, não sendo permitidas marcas de porta.

Normalmente utilizado para ABS, HIPS, não utilizado para POM, PBT e outros materiais cristalinos, também inadequado para PC, PMMA e outros materiais rígidos, o design deve impedir que a porta de arco se parta e bloqueie a porta.

Corrediças e elevadores

Qualquer estrutura que impeça a abertura do molde ou a ejeção é designada por rebaixo. A forma para lidar com o corte inferior no molde inclui deslizadores, elevadores, extração do núcleo, rotação de engrenagens, etc.

Os mais utilizados são os cursores e os elevadores.

deslizadorO seletor pode ser colocado na placa de molde estático ou de movimento, sendo os selectores na placa de movimento os mais utilizados.

A corrediça é geralmente constituída por um corpo de corrediça, bloco de bloqueio (calcanhar), Gibbs, cavilha de came (cavilha angular), bloco resistente ao desgaste, mola, etc.

- levantador

O elevador é geralmente utilizado para tratar o rebaixo no interior da peça de plástico. Ao mesmo tempo, a corrediça geralmente trata do rebaixo externo das peças de plástico, mas a estrutura do elevador é mais simples do que a estrutura da corrediça.

O elevador tem a função de libertar o rebaixo interno nas peças de plástico e pode também desempenhar o papel de ejeção.

Assim, a conceção do elevador no molde reduz geralmente a disposição dos pinos ejectores.

O elevador é composto por um corpo superior inclinado, um casquilho guia, um assento do elevador e um bloco resistente ao desgaste.

O custo da moldagem por injeção de plástico

O tamanho, o material e o número de cavidades determinam o preço dos moldes de plástico. O custo de uma ferramenta de moldagem por injeção situa-se normalmente entre $300 e $5000 por cavidade. Ao multiplicar o número de cavidades pelo preço por cavidade, pode calcular o preço de uma ferramenta de moldagem por injeção.

O preço de uma ferramenta de moldagem por injeção é afetado por muitos factores. Seguem-se alguns exemplos:

Diferentes tamanhos de moldes

O tamanho de um molde de injeção de plástico desempenha um papel importante na determinação do seu custo. À medida que o tamanho do molde aumenta, o seu preço também aumenta. Por exemplo, se precisar de produzir muitos produtos, precisará de um molde grande. Comprar um molde de pequena dimensão é uma boa opção se pretender fabricar uma pequena quantidade de produtos de uma só vez. O tamanho de um molde também influencia o tempo de produção. A compra de um molde de grande dimensão permitir-lhe-á produzir grandes quantidades de produtos de uma só vez. Desta forma, pode poupar-se tempo e dinheiro.

Peças de plástico com diferentes tamanhos e complexidades

As peças de plástico também devem ser consideradas em função do seu tamanho e complexidade. Os moldes com desenhos simples podem ser utilizados se pretender produzir um pequeno número de produtos. Para fabricar grandes quantidades de produtos de uma só vez, é necessário comprar um molde com desenhos complexos e de nível avançado. Uma vez que requerem mais tempo e esforço por parte do fabricante, estes tipos de moldes são também mais caros do que os simples.

Materiais de molde

Também é importante considerar o tipo de material do molde. Plástico, aço e alumínio são todas opções. A durabilidade e a natureza duradoura do aço fazem dele uma escolha popular, mas o seu preço pode ser mais elevado do que o de alguns outros materiais. Outra opção é o alumínio, que é leve, mais barato e menos resistente do que o aço. A opção menos dispendiosa é o plástico, mas é frágil e menos durável do que outros materiais. A escolha do material do molde dependerá do seu orçamento, do tipo de produto que está a fabricar e do tempo que pretende que ele dure.

Números de cavidades

As cavidades do molde são o número de espaços separados dentro do molde. O número de cavidades pode ser um, dois ou oito, dependendo das suas necessidades. Uma cavidade é provavelmente a melhor opção se estiver a fazer apenas alguns produtos de cada vez e não tiver um grande orçamento para o molde.

Câmara quente vs Câmara fria: Qual é a diferença?

Os sistemas de moldagem por injeção de canal quente fornecem plástico fundido ao molde através do aquecimento do bocal, que é utilizado na moldagem por injeção. Ao contrário de um sistema de canal quente, um sistema de canal frio utiliza um bocal não aquecido para fornecer plástico fundido ao molde.

Diferentes tipos de aço para porta-moldes

O aço para moldes existe em muitos tipos e cada um tem as suas vantagens e desvantagens. Os vários aços têm diferentes forças, durezas, resistências à corrosão, etc. É muito melhor para aplicações de moldes que requerem menos desgaste do que o aço carbono, por exemplo, uma vez que o aço inoxidável não enferruja.

As peças do molde têm durezas diferentes

Existem três graus de dureza a considerar ao escolher o aço para moldes: HRA, HRC e HRB. HA significa aço endurecido e recozido; este tipo de aço foi temperado em sais fundidos para o endurecer, mas não requer têmpera ou alívio de tensões após o endurecimento. Devido à natureza frágil destas peças, podem partir-se facilmente quando montadas em moldes ou quando passam por máquinas.

Estruturas de molde diferentes têm normas diferentes

A International Organization for Standardization (ISO) e a American Society of Mechanical Engineers (ASME) têm requisitos diferentes para o aço HRA. Para garantir que as peças feitas de aço temperado e recozido não se dobrem ou partam facilmente durante o funcionamento, a ASME exige classificações HRC de pelo menos 20.

Resolução de problemas de conceção de moldes para plásticos

Para resumir as causas e curas de falhas em componentes moldados por injeção, deve ser consultado o quadro abaixo.

| PROBLEMA | JUSTIFICATIVA |

|---|---|

| 1. Tiro curto | As peças de plástico feitas pelas empresas de moldagem por injecção de plástico têm bordos irregulares e incompletos. Ocorrem normalmente no ponto mais distante do portão, as raízes de costelas finas e longas. |

| 2, Encolhimento | Ocasionalmente, um lugar 1. quando a espessura do material é desigual, 2. secção espessa da peça moldada por injecção, 3. chefe e secção das costelas. Devido ao encolhimento, as partes plásticas desenvolvem amolgadelas, irregulares e onduladas sob pouca luz |

| 3, Flash | Uma borda da peça com uma camada extra fina de plástico é frequentemente encontrada nos seguintes locais 1. Linha de separação; 2. núcleo móvel; 3. posição do pino ejector, posição do chefe, posição do furo, localização do snap |

| 4. Bolhas de ar | As bolhas na superfície do plástico são de uma cor diferente das cores circundantes e são típicas 1. bolhas causadas por gás, ar e água-gás que não são libertadas a tempo. 2. bolhas causadas pela retracção. As bolhas na parte transparente são particularmente distintas. |

| 5. Linha de soldadura | Quando múltiplas frentes de fluxo fundidas coincidem entre si, aparece uma marca de solda profunda na superfície de uma peça de plástico. Isto ocorre mais frequentemente na confluência de múltiplas frentes de fluxo derretido. |

| 6, Queimar | não é uma superfície plana. É geralmente escura ou manchas negras; normalmente, encontram-se em secções onde é difícil encher e prender o gás facilmente. |

| 7, Manchas Negras | As impurezas negras são evidentes na superfície das partes plásticas, causadas principalmente pela utilização de materiais mistos. |

| 8. Descoloração | A ligeira diferença de cor entre a parte plástica real e a sua cor requerida é muito aparente, e é geralmente porque o pigmento está incorrecto, a relação de mistura está incorrecta, ou o molde é colocado a uma temperatura errada. |

| 9. Rugas | As partes de plástico mostram linhas onduladas na superfície causadas pelo arrefecimento da resina que flui. |

| 10. Deformação | As partes plásticas têm distorções, ondulações, curvas, e isto é particularmente comum nos chefes, costelas, e peças de injecção em forma redonda. Estas são especialmente comuns na moldagem por injecção de PP. |

| 11. Materiais errados | Em contraste com os materiais especificados, aquele aqui pode ser identificado verificando a etiqueta da embalagem, a densidade, a continuidade de combustão, a cor da chama, a cor do fumo, e o comprimento das chamas. |

| 12. Cingir-se ao molde | A parte plástica incompleta que permanece na cavidade, em contraste com a parte curta, ou devido à falta de concepção do sistema de ejector do molde, a parte plástica é difícil de ser ejectada da cavidade, geralmente em áreas de paredes finas, chefes, e estalos. |

| 13. Raspadinha | A superfície das partes de plástico esfrega-se contra a superfície da cavidade durante a ejecção de modo a que muitas delas tenham arranhões na superfície. |

| 14, Over-flow | É causado geralmente por danos na cavidade e ocorre na secção activa, chefes, pinos ejectores, e superfície de separação. |

Fico muito feliz que o meu sítio web possa ser útil

Obrigado por me ajudarem a aprender mais sobre moldes de plástico! O meu pai tem coleccionado modelos de plástico e fiquei curioso sobre como são feitos. Acho interessante que o sistema de injeção e o sistema de formação de peças possam modificar o aspeto do plástico. Devia partilhar isto com o meu pai para que ele também percebesse como são feitos.

Vou fazê-lo, obrigado pela vossa informação.

obrigado pela vossa informação