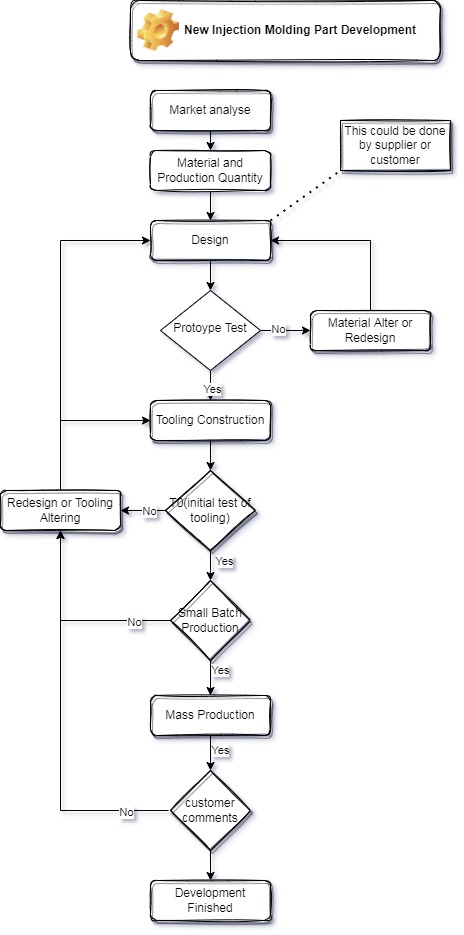

Passo 1. Conceção de componentes (os clientes são convidados a fornecer ficheiros 3D)—-Lado do cliente

O orçamento para a moldagem por injeção é crucial. Ajuda-nos a visualizar o que vamos fazer, a decidir quais os melhores materiais e técnicas e a avaliar se o fabrico é viável.

A Topworks inspecciona o componente concebido pelo cliente. Efectuamos modificações e submetemos o desenho de novo ao cliente para aprovação. A produção terá início após a aprovação do orçamento.

Se tivermos reservas quanto à viabilidade do projeto, contactá-lo-emos para discutir a forma de prosseguir.

Os clientes não pagam nada por este passo. Podemos preparar os seus ficheiros 3D para a moldagem por injeção.

Passo 2. Prototipagem de peças (se necessário) - Do lado do cliente ou do lado da Topworks

O protótipo é uma fase crucial no processo de cotação da moldagem por injeção. Se não dispuser de um componente existente, deve construir um antes de prosseguir. A criação de um protótipo pode ser realizada por impressão 3D ou maquinação CNC. Isto ajuda-o a compreender o funcionamento do seu produto e os seus custos de fabrico. Se já tiver um protótipo, pode saltar esta etapa.

Passo 3. Conceção da ferramenta - lado do cliente ou lado da Topworks

Nesta fase, a Ficha de Informação sobre Ferramentas é utilizada para desenvolver a ferramenta.

Ao desenvolver um molde de plástico, é necessário ter em conta vários factores:

Geometria do molde - A geometria do seu componente definirá o tamanho e a ordem dos moldes que precisa de criar.

Geometria do corredor e da cavidade - A geometria do corredor ajudará a definir onde as peças são montadas e quantas peças podem ser geradas em cada disparo (por ciclo).

Canais de refrigeração - Os canais de refrigeração à volta de cada cavidade ajudam a arrefecer rapidamente o plástico fundido, evitando que este se deforme ao ser ejectado do molde ou que se deforme durante o arrefecimento. Também minimizam a contração, permitindo a saída de bolhas de ar antes da solidificação final.

Método do ejetor - Os pinos ejectores expulsam o componente do molde. Dependendo dos seus requisitos e preferências, podem ser manuais ou automáticos.

Os moldes para injeção são construídos em aço, alumínio e outros materiais. Cada material tem propriedades únicas que influenciam o processo de produção. O objetivo da verificação da ferramenta é avaliar se a conceção do molde está correcta e se se adequa aos padrões de produção. Além disso, a inspeção de ferramentas ajuda a descobrir e a erradicar possíveis problemas antes que estes resultem em atrasos de produção dispendiosos.

A análise do fluxo do molde é uma técnica para avaliar a distribuição do plástico fundido dentro de um molde de injeção e a influência desta distribuição na qualidade dos componentes produzidos por esse molde. O tempo necessário para que as peças arrefeçam e solidifiquem depende do seu tamanho, forma, espessura do material e passagens internas de arrefecimento. Esta informação é essencial para determinar quanto tempo é necessário entre injecções para produzir componentes com um aspeto desejável, resistência suficiente e dimensões precisas.

Etapa 5: fabrico de ferramentas - lado Topworks

A ferramenta é construída com precisão, utilizando as tecnologias de Controlo Numérico Computadorizado (CNC) e de Maquinação por Descarga Eléctrica (EDM), de acordo com o design verificado...

- Preparação da superfície

- Maquinação CNC

- EDM (maquinagem por descarga eléctrica)

- Gravação

- Polimento

- Inspeção

- Montagem

Passo 6: Primeiros disparos para o cliente (T1) - lado da Topworks

Quando os moldes de injeção são fabricados, os primeiros disparos de teste são enviados por correio. Depois de enviados, estes artigos chegam normalmente entre dois a cinco dias.

O cliente analisa primeiro os artigos recebidos. Se uma imagem necessitar de correção, o cliente devolve-nos a imagem com os seus comentários. Efectuamos as modificações e devolvemos o ensaio ao cliente para aprovação. Depois de o ensaio ser aceite, é finalizado e enviado de volta ao cliente para aprovação final.

Etapa 7: Modificações de ferramentas e texturização - lado Topworks

Neste momento, Topworks faz quaisquer alterações à ferramenta que sejam necessárias para a pôr em conformidade com as especificações aprovadas. Topworks efectua quaisquer alterações necessárias (excluindo especificamente alterações de concepção, que são sempre cobradas) gratuitamente.

Nesta fase, o processo de texturização é feito, que é normalmente a última etapa antes da produção em massa.

Etapa 8: Execução ou exportação da produção em massa - lado Topworks

Nesta fase, a ferramenta é entregue ao cliente ou está pronta para ser exportada.

Calendário

O fabrico de ferramentas demora normalmente 5 a 6 semanas a partir da receção dos fundos do depósito e pressupõe que os ficheiros 3D estão correctos.

É possível encurtar o prazo de entrega se tiver um pedido especial urgente (aplicam-se taxas adicionais).

As amostras "T1" são as primeiras amostras construídas com base nos seus ficheiros 3D.

A fase de teste de tiro demora aproximadamente uma a duas semanas a concluir, dependendo do desenho 3D original e da complexidade das peças de plástico.

O prazo de produção varia consoante a complexidade das peças, as ferramentas, os materiais e a quantidade pretendida pelo cliente.

Se tiver um prazo, informe-nos.

Discutiremos o que pode ser feito para cumprir o seu prazo. Em geral, necessitaríamos de cerca de duas semanas para concluir encomendas de 10 000 unidades.

Não hesite em contactar-nos se tiver dúvidas quanto à duração exacta do seu projeto, uma vez que os prazos (e os âmbitos dos projectos) são muito variáveis.

O tempo necessário para a entrega depende da forma como o envio será efectuado. Os exemplos incluem DHL, UPS, FedEx, TNT, transporte aéreo ou marítimo.

Se tiver designado um transitário, podemos utilizar o seu contrato de transitário existente mediante o pagamento de uma taxa nominal.

Se não houver um transitário específico, poderemos sugerir transitários com os quais já trabalhámos anteriormente.

Em geral, a nossa experiência indica que, consoante o destino final, a expedição demora dois a cinco dias por correio internacional, dois a cinco dias por via aérea e vinte a quarenta e cinco dias por via marítima.

A entrega FOB China é o método mais simples, mas os serviços de correio internacional não são recomendados devido à sua complexidade. O EMS é uma opção alternativa para pequenas quantidades, no entanto, se a entrega for urgente.

Além disso, os prazos de declaração aduaneira variam consoante o país.

Para mais informações, contacte o seu transitário local.

9 dicas para tornar o processo de compra de moldes mais fácil

Pode haver muitas idas e vindas antes de um cliente e um moldador contratado chegarem a acordo sobre um produto, o que dificulta a aquisição de moldes de injeção. As dicas seguintes ajudam a acelerar e simplificar o processo.

- Crie um pedido de cotação que inclua muitos pormenores.Por mais competentes que sejam os fabricantes de moldes, eles não serão capazes de ler a sua mente quando se trata do que procura. Inclua o maior número possível de pormenores nesta fase, incluindo o número de cavidades, o aço, o tempo de vida útil desejado para o seu molde e quaisquer garantias de que possa necessitar. Se não tiver a certeza sobre qualquer um destes tópicos, informe o seu fabricante de moldes, que o poderá ajudar a decidir o que é mais adequado às suas necessidades. Quanto mais exato for o seu pedido de cotação, mais exato será o orçamento que receberá em troca.

- Informe o fabricante de moldes da razão pela qual necessita de um orçamento. Sem especificar os pormenores, pode ser difícil fornecer um orçamento exato. Criar um orçamento exato pode levar tempo e não é justo desperdiçar o tempo deles se não precisar de tantos pormenores ou se não for possível comprar-lhes.

- As ideias do seu fabricante de moldes continuam a ser propriedade intelectual dele. Não pode simplesmente pegar nessas sugestões e transformá-las no molde de outra pessoa. Se optar por um fabricante de moldes diferente, então concorda em ter em conta as suas sugestões - o que significa que utilizar as ideias de outra pessoa não é correto e pode até confundir o fabricante de moldes final.

- Pense em formar uma parceria com o seu fabricante de móveis. Trabalhar em estreita colaboração com o seu fabricante de moldes ajudá-lo-á a obter melhores resultados a longo prazo. Ao definir orçamentos, prazos e expectativas de quantidade de peças de forma colaborativa, poderá trabalhar em equipa e tirar o máximo partido dos seus esforços de moldagem.

- Mantenha um contacto aberto com o seu fabricante de moldes durante todo o processo. Vários fabricantes de moldes terão todo o gosto em enviar actualizações sobre o progresso e mantê-lo a par dos últimos desenvolvimentos da sua construção. É essencial que saiba que tudo está a decorrer de acordo com o planeado, por isso, se tiver alguma dúvida, não se esqueça de perguntar para poder relaxar.

- Assegure-se de que efectua sempre os seus pagamentos a tempo. Pagar sempre a tempo. A maioria dos fabricantes de moldes tem orçamentos restritos e solicita um pagamento adiantado antes de iniciar o seu projeto. Atrasos no pagamento atrasarão a entrega do molde. Discuta um acordo de pagamento com o seu fabricante de moldes.

- Alterar o design da sua peça significará provavelmente alterar o próprio molde de injeção. Assim, a alteração do desenho do componente pode exigir a alteração do molde de injeção. Isto pode atrasar a conclusão do molde e aumentar as despesas. Ao fazer modificações no design, tenha isto em mente para planear com antecedência e evitar surpresas desagradáveis.

- Saiba com antecedência quando é que o seu molde será . No que diz respeito à produção de moldes de injeção, é fundamental conhecer a data de conclusão. Alguns consideram-na concluída quando o pagamento final é efectuado, enquanto outros a consideram concluída quando a primeira peça de amostra é produzida ou quando o produto final é expedido. Mas, de um modo geral, um molde de injeção é considerado completo quando está pronto para produzir a peça desejada.

- Os fabricantes de moldes estão normalmente dispostos a efetuar pequenas alterações no final do processo para garantir que o produto final cumpre as dimensões impressas. No entanto, se houver alterações tardias às dimensões, o molde pode ainda ser considerado completo. Nesses casos, quaisquer alterações adicionais terão de ser pagas através de uma ordem de alteração de engenharia (ECO), o que poderá ter um impacto potencial no custo global e no calendário do projeto.

- No que diz respeito ao custo, o velho ditado "é o que se paga" é muitas vezes verdadeiro. Enquanto alguns fabricantes de moldes podem oferecer um desconto mantendo elevados padrões de qualidade, outros podem fazê-lo cortando nos cantos. É importante estar ciente das razões por detrás da etiqueta de preço mais baixo, uma vez que um custo baixo pode refletir má qualidade ou materiais de qualidade inferior. Em última análise, investir num molde de alta qualidade que cumpra os seus padrões pode ser uma decisão mais sensata a longo prazo do que optar por uma opção mais barata e potencialmente inferior.

Quando se compra um molde de injeção, o velho ditado é certamente verdadeiro - obtém-se aquilo que se paga. Quaisquer componentes moldados que produza serão tão bons quanto o molde que utilizou para os fabricar, pelo que deve garantir que o seu molde de injeção é perfeitamente adequado às suas necessidades. antes de compra-lo.