Cosa sono lo sprue, il runner e il gate?

Indice dei contenuti

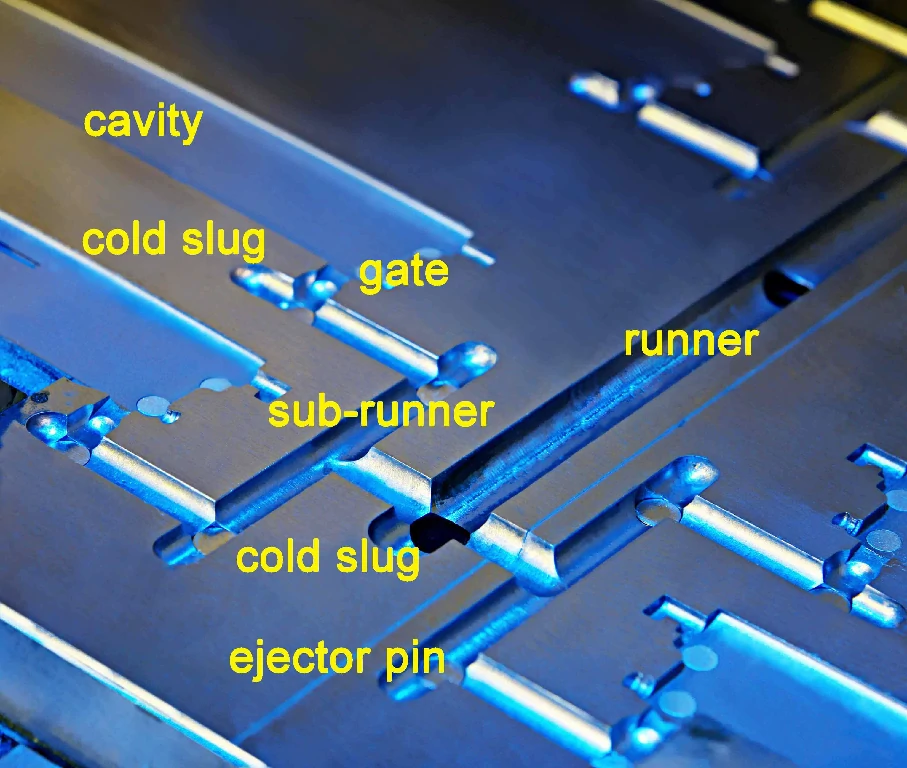

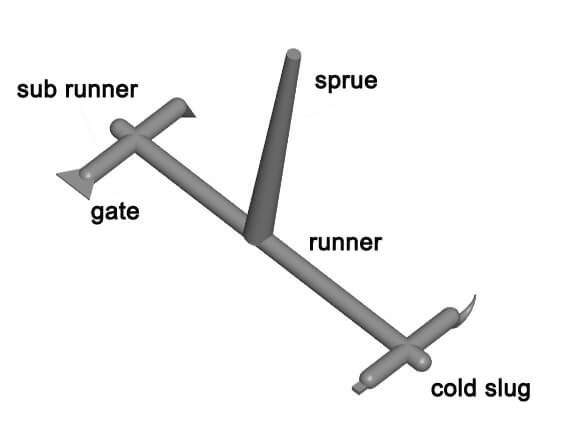

Le materozze, i corridori e le porte svolgono la funzione di convogliare il materiale plastico fuso dall'ugello dell'unità di iniezione alle singole cavità.

Se è vero che questi materiali plastici possono essere riutilizzati sotto forma di rimacinato, la loro presenza comporta comunque una riduzione delle prestazioni della pressa a iniezione, poiché devono essere plastificati nel cilindro.

Con i pezzi più piccoli, possono rappresentare 50 % o più del peso effettivo dei pallini.

Materozza

Il canale di colata può essere considerato il proseguimento dello stampo fino all'ugello della macchina a iniezione.

Gli stampi a cavità singola in cui il canale di colata si collega direttamente alla parte stampata sono detti a colata diretta.

Molto spesso, le prestazioni di uno stampo a iniezione a cavità singola sono determinate dal tempo di raffreddamento di questo canale di colata.

Oltre a garantire un adeguato raffreddamento della boccola del canale di colata, il diametro dell'apertura più piccola nella boccola del canale di colata deve essere mantenuto il più piccolo possibile e consentito da un adeguato riempimento della cavità.

Non è possibile fornire regole universalmente applicabili, poiché il riempimento della cavità dipende da molti fattori.

Il canale di colata deve avere un'inclinazione di 1,5°.

Un maggiore tiraggio può semplificare la rimozione dalla boccola del canale di colata, ma è una funzione della lunghezza del canale, poiché si può presumere che la perdita di pressione in un canale aumenti almeno proporzionalmente alla lunghezza.

Con ogni probabilità, aumenterà più che proporzionalmente, poiché la sezione trasversale si riduce a causa della solidificazione della massa fusa lungo le pareti, e tanto più quanto maggiore è la distanza dalla materozza.

Poiché il sistema di canale di colata e di canale di scorrimento rappresenta la perdita di materiale e di capacità di plastificazione, i canali di scorrimento devono essere progettati per essere il più corti possibile e con la sezione trasversale più piccola possibile.

La lunghezza delle guide è determinata dal numero di cavità dello stampo e dalla disposizione geometrica delle singole cavità.

Corridore

Le guide seguono i canali tagliati nella linea di divisione invece delle materozze, che trasportano il materiale al centro della piastra dello stampo. Il loro design influisce sulla qualità del pezzo e sull'efficienza dello stampo.

Le guide di scorrimento più spesse possono rendere le pressioni di riempimento troppo elevate e causare tempi di ciclo lunghi e indesiderati. Al contrario, le piste spesse possono causare un inutile allungamento dei tempi di ciclo e un aumento dei costi associati alla riaffilatura. Il design ottimale delle guide deve trovare un equilibrio tra la fattibilità dello stampo e le pressioni di riempimento.

Durante il riempimento dello stampo, si verifica il congelamento quando il calore della massa fusa viene trasferito allo stampo. Il risultato è una minore quantità di materiale fuso che scorre attraverso il canale e una forte caduta di pressione. I canali rotondi creano la sezione trasversale più piccola della parete congelata.

Un canale trapezoidale può essere un'alternativa più efficace dei canali rotondi perché richiede la lavorazione di una sola metà dello stampo. I canali rotondi richiedono l'accoppiamento e la bassa restrizione di flusso di due metà dello stampo.

Sezioni trasversali dei corridori

Il sistema di canali di scorrimento di uno stampo a iniezione è responsabile della distribuzione del materiale fuso dal punto di iniezione alle varie cavità dello stampo. La sezione trasversale del sistema di canali si riferisce alla forma e alla configurazione dei canali e dei passaggi che compongono il sistema di canali.

Più di 35% della pressione necessaria per riempire lo stampo è spesso attribuita al sistema di canali. Per eliminare questa perdita di pressione aggiuntiva, è necessario ottimizzare il percorso verso ciascun gate. Ad esempio, sostituendo i percorsi diagonali o riorientando la cavità per accorciare il canale.

Fattori come lo spessore del canale, la densità dell'imballaggio e il volume del canale hanno un impatto diretto sulla pressione di riempimento e sul tempo di ciclo. Per determinare il diametro ottimale del canale di colata, è necessario considerare molti fattori. Si tratta del volume dei pezzi, della velocità di riempimento, della pressione di riempimento, della lunghezza del canale e della viscosità del materiale.

- Realizzare guide di scorrimento di spessore almeno pari allo spessore nominale della parete del pezzo per garantire un imballaggio adeguato.

- Per i canali lunghi e soggetti a elevate portate volumetriche, aumentare lo spessore del canale.

- Per le resine semicristalline, le guide devono essere più piccole rispetto alle resine amorfe.

Guide per stampi a più cavità

I canali di colata per gli stampi multicavità sono particolarmente importanti. Un canale di colata deve essere ben progettato in modo che ogni pezzo venga riempito simultaneamente durante un'unica ripresa in uno stampo familiare.

Regolando la posizione delle porte e/o le lunghezze e i diametri dei canali, è possibile ottenere un flusso bilanciato in ogni cavità, riducendo al contempo l'over-packing e il flash nelle cavità che si riempiono per prime.

Oltre a fornire un flusso bilanciato tra ogni cavità, gli stampi che producono multipli dello stesso pezzo devono garantire una distanza uguale tra l'ugello della macchina di iniezione e la porta di ogni cavità.

Il canale a razze è di norma una scelta obbligata. Tuttavia, una guida a razze potrebbe non essere molto efficiente quando il numero di cavità aumenta a causa della distanza tra le cavità o delle dimensioni delle stesse.

Quando possibile, è preferibile disporre le cavità in file piuttosto che in cerchi. I canali di scorrimento sono tipicamente suddivisi in file costituite da canali di alimentazione principali e canali di alimentazione secondari alle estremità del percorso di scorrimento.

In genere, il diametro del canale aumenta all'aumentare del numero di cavità presenti sul segmento di canale, poiché il percorso del flusso verso ciascuna cavità deve essere di uguale lunghezza e in numero uguale.

Se la velocità di alimentazione dello stampo è costante, la velocità del flusso frontale tra ciascuna cavità rimarrà costante. Se la pressa non è in grado di mantenere un'adeguata velocità del flusso frontale, il numero di cavità che possono essere stampate simultaneamente può essere limitato.

Un canale bilanciato artificialmente può produrre un canale uniformemente riempito, riducendo così il volume del canale. Questi canali possono avere segmenti di diametro diverso regolati per compensare le differenze di lunghezza dei segmenti dei canali.

Un canale a scaletta, uno dei modelli di canale bilanciati artificialmente più utilizzati, contiene due file di cavità in un canale primario che vengono alimentate da canali secondari di uguale lunghezza.

In genere, i canali secondari di queste cavità sono progressivamente più piccoli per i flussi con la distanza più breve tra i canali secondari. Questi progetti richiedono un numero sufficiente di canali secondari per bilanciare il flusso utilizzando diametri ragionevoli dei canali secondari.

Una guida per stampi a tre piastre scava attraverso la piastra centrale perpendicolarmente alla linea di divisione della cavità dopo aver trasportato il materiale lungo la linea di divisione della guida.

Sporgendo dal canale principale, le gocce coniche sono solitamente posizionate sulla superficie del pezzo tramite porte a punta di spillo.

Le gocce nello stampo si riducono di dimensioni man mano che si dirigono verso il cancello, a una velocità di circa 0,5 pollici per piede. Evitare l'uso di gocce lunghe, poiché la conicità può causare uno spessore eccessivo nella giunzione del canale.

È abbastanza comune che gli stampi per plastica a tre piastre siano costruiti con una piastra di spogliazione e perni a ventosa o qualche altro dispositivo. Assicurarsi che questi dispositivi non ostacolino il flusso del materiale.

Cancello

Il cancello è una stretta intersezione tra il canale principale e la cavità dello stampo, e l'intersezione è anche la parte più corta dell'intero stampo.

La sua funzione è quella di far entrare rapidamente la plastica fusa nella cavità dello stampo, a vantaggio di un rapido riempimento della cavità.

Dopo il riempimento, il cancello viene prima condensato per bloccare la cavità, impedire la caduta della plastica fusa ed evitare che la caduta di pressione della cavità sia troppo rapida.

Una pressione d'appoggio insufficiente produrrebbe fori di ritiro o ammaccature sul pezzo.

Cancello del bordo

Il gate edge (gate laterale) rappresenta il più semplice dei gate progetti di cancelliÈ facile da realizzare e, di solito, una fresa è in grado di portare a termine questo lavoro.

Sebbene sia facile da produrre, le porte dei bordi sono fortemente limitate a causa di un riempimento insufficiente.

In questo caso, la resistenza complessiva del prodotto plastico ottenuto è scarsa e anche la finitura superficiale non è buona. La rettifica dei bordi viene solitamente utilizzata per i requisiti di qualità dei pezzi in plastica non molto elevati o per i prodotti senza requisiti estetici.

Inoltre, è necessario tagliare il cancello in un secondo momento, il che porterà a brutte cicatrici.

Le porte laterali sono adatte alla maggior parte dei prodotti stampati a iniezione e a molte materie plastiche (come PVC rigido, PE, PP, PC, PS, PA, POM, AS, ABS, PMMA, ecc.), soprattutto per gli stampi con cavità multiple.

È importante notare che piccole variazioni della profondità della porta laterale possono causare grandi cambiamenti nel flusso della massa plastica.

Pertanto, le dimensioni del cancello laterale hanno una grande influenza sulla qualità e sull'efficienza della produzione.

- PROS:

1 facile da separare dall'articolo stampato;

2 più corti per la corsa al sole;

3 facile da lavorare e da rifinire.

- CONS

1. La posizione limitata, la lunga distanza dalla porta alla cavità e la grande perdita di pressione;

2. colpo corto per lo stampaggio di materie plastiche poco fluide (come il PC);

3. gli articoli stampati piatti o di grandi dimensioni sono facili da trovare bolle o segni di scorrimento sulla superficie a causa delle piccole dimensioni della porta;

4. rifinitura dura del cancello e tracce evidenti.

| PARTE IN PLASTICA | PESO /g | ALTEZZA DELLA PORTA/mm | LARGHEZZA DELLA PORTA/mm | LUNGHEZZA DELLA PORTA/mm |

| PICCOLO | 0〜5 | 0. 25 〜0. 5 | 0. 75 〜1.5 | 0. 5 〜0. 8 |

| SAMLL | 5〜40 | 0. 5 〜0. 75 | 1.5〜2 | 0. 5〜0. 8 |

| MEDIO | 40 〜200 | 0. 7S〜1 | 2〜3 | 0.8〜1 |

| GRANDE | >200 | 1 〜1.2 | 3〜4 | 1〜2 |

Cancello del ventilatore

La forma del cancello a ventaglio si allarga gradualmente dal sottocursore alla cavità, come un ventaglio.

È adatto per prodotti piatti, a guscio o a scatola. Il modello di flusso e le sollecitazioni di orientamento possono essere ridotti.

La forma del prodotto determina l'angolo.

La sezione trasversale della porta non può essere più grande della sezione trasversale del canale.

Questo tipo di cancello può essere utilizzato per molte materie plastiche come PP, POM e ABS.

- PROS

1. Riempimento uniforme per evitare la deformazione del prodotto.

2. Ridurre le sollecitazioni e le deformazioni interne.

3. Un articolo stampato con un buon aspetto e quasi nessun fenomeno negativo.

- CONS

1.Assetto rigido.

Design: spessore H = 0,25~1,5 mm; larghezza =L/4, deve essere superiore a 8 mm.

In realtà, il cancello a ventaglio è un design esteso del cancello laterale. Viene utilizzato per la parte plastica di una grande area.

Il cancello a ventaglio è progettato per ridurre la deformazione del prodotto e migliorare la finitura della superficie del prodotto.

Per ottenere una superficie migliore, l'area di contatto non può superare la sezione trasversale della guida secondaria.

A causa delle grandi dimensioni del cancello, è difficile da tagliare e la traccia lasciata non è piccola.

Cancello a membrana

Il cancello a diaframma può essere considerato una forma speciale del cancello anulare e viene utilizzato principalmente quando il centro del prodotto ha un diametro maggiore rispetto al canale principale. Adatto per lo stampaggio a iniezione di PS, PA, AS e ABS.

- PROS

1. impedire i segni di flusso.

Lavorazione a 2 canali efficace.

3 stessa funzione della saracinesca diretta, minore perdita di pressione.

- CONS

1. Rimuovere il cancello con difficoltà.

2. Una sola volta, una sola parte.

3. Il centro del foro del prodotto deve essere allineato con la guida principale.

Per i componenti cilindrici o cavi è possibile utilizzare il gating a diaframma o a disco quando è necessaria la concentricità e la resistenza della saldatura.

Per bilanciare il riempimento dello stampo, in genere si raccomanda una lunghezza minima della terra del cancello compresa tra 0,5 e 1,0 mm.

La successiva rimozione del disco del cancello dallo stampo tende a lasciare un bordo fortemente frastagliato sul bordo del componente.

Il posizionamento del cancello all'interno dello stampo serve a ridurre le operazioni di finitura post-stampaggio.

Cancello ad anello

Le porte ad anello sono comunemente utilizzate su modanature cilindriche quando le dimensioni interne sono più importanti di quelle esterne.

Un canale di scorrimento viene lavorato attorno alla cavità dello stampo e successivamente specchiato attorno all'anima, mentre la terra viene lavorata per collegare il canale alla parete della cavità.

La profondità della terra del cancello viene solitamente determinata in base alle prove dello stampo; le terre poco profonde riducono il controllo dell'impaccamento dello stampo, mentre le terre troppo spesse creano problemi di degrado e comportano un aumento dei costi.

Porta a raggiera (porta a stella radicale)

Le porte a raggiera possono essere utilizzate su stampi spesso troppo grandi per le porte a diaframma o ad anello.

Consentono il passaggio di un volume maggiore di polimero rispetto agli ultimi due modelli.

In questo caso, l'accuratezza dei componenti e la resistenza delle saldature vengono ridotte a favore della produzione volumetrica e del controllo delle confezioni.

Questo design del cancello è adatto a stampi di forma cilindrica a sezione spessa con pesi elevati.

I resti di cancello di grandi dimensioni richiedono solitamente un'operazione di lavorazione per rimuoverli dopo lo stampaggio.

Tunnel o porta sottomarina

Il Tunnel Gating consente il distacco automatico della forma dal sistema di alimentazione.

Il cancello viene staccato dal componente durante il ciclo di espulsione del processo di stampaggio.

I diametri della porta del tunnel variano da 0,5-0,8 mm per le plastiche non rinforzate a diametri maggiori di 2 mm per i materiali rinforzati.

A causa del design interrato del cancello, l'intrappolamento di gas e la conseguente combustione della superficie di stampaggio possono costituire un problema durante l'uso.

Tenendo presente questo aspetto, è necessario aggiungere uno sfiato adeguato a uno stampo che incorpora una struttura a tunnel.

Sulla superficie di stampaggio viene lasciata una cicatrice, che successivamente aumenta di dimensioni con l'usura della terra di taglio della porta.

Cancello a punta di spillo

Le porte a spillo per stampi a tre piastre hanno dimensioni che variano da un diametro di 0,8 mm-2 mm per i materiali non caricati a 2,5-3 mm per i gradi caricati.

Questo design del cancello consente anche il degrado automatico delle modanature durante l'uso.

Il terreno della porta è solitamente di dimensioni ridotte per consentire una rottura "pulita" al momento della separazione dal componente stampato.

La rottura del cancello si ottiene tirando la guida da dietro, di solito tramite ventose o perni di trazione interrati nella parte posteriore della guida.

A causa dello spessore ridotto del terreno della porta, le porte pinpoint si danneggiano facilmente e tendono a subire usura se i materiali caricati vengono lavorati regolarmente.

Cancello a linguetta

L'effetto di riempimento laterale del formato della porta a linguetta riduce la probabilità che si verifichino getti o vermi quando il flusso di fusione esce dalla porta.

Le porte a linguetta sono spesso utilizzate per chiudere modanature decorative di grandi dimensioni, come le custodie o le casse degli strumenti, per motivi estetici.

Il riempimento uniforme prodotto intorno alla linguetta riduce gli effetti della distorsione o della deformazione indotta dalle sollecitazioni una volta che lo stampo si è solidificato.

Le linguette sono costose da rimuovere dagli stampi e dovrebbero quindi essere posizionate in punti in cui possono essere lasciate sul componente o hanno una funzione utile, ad esempio come linguette di supporto per la verniciatura a spruzzo o per scopi di finitura simili.

Cancello del flash o della pellicola

In sostanza, il flash gate è un'estensione del fan gate.

Tutti possono essere utilizzati su parti piane o di grande superficie. La deformazione di questi pezzi deve essere evitata il più possibile.

Ma la successiva elaborazione del flash gate sarà molto problematica. Fate attenzione quando lo utilizzate.

Suggerimenti per la progettazione di cancelli

(1) Il La posizione della porta deve essere scelta sulla superficie di troncatura. per facilitare la rimozione e la lavorazione dello stampo, per cui è necessario adottare il cancello laterale invece del cancello a punta.

(2) Il La distanza dal gate è il più possibile uguale da ogni cavitàe realizzare il percorso di flusso più breve in modo che la massa fusa possa riempire contemporaneamente tutte le cavità nel minor tempo possibile.

(3) Il la posizione del cancello deve essere scelta in corrispondenza della sezione a parete larga e spessa del pezzoche è comodo per l'alimentazione della colata e per il restringimento.

Questa posizione della porta non comporta difetti come bolle e depressioni da ritiro.

Quando la colata entra nella sezione a parete spessa dalla sezione a parete sottile, si verifica una reiniezione.

La velocità e la temperatura della fusione si abbasseranno improvvisamente.

(4) Evitare il cancello in prossimità del nucleo lungo e sottile per evitare che il flusso colpisca direttamente l'anima causandone la deformazione o la flessione.

L'alta temperatura, l'alta pressione e i frequenti impatti sull'inserto debole lo fanno piegare o addirittura rompere.

La temperatura di fusione è elevata, la pressione è alta e la frequenza di impatto sull'inserto è elevata.

Se l'inserto è debole, deve essere piegato o addirittura rotto.

(5) se i requisiti per lo stampaggio a iniezione sono soddisfatti, quanto più piccolo è il numero di porte, tanto meglio è. Ridurrebbe i segni di saldatura.

Se è inevitabile, i segni di saldatura devono essere disegnati sulla superficie non importante del prodotto e sulle parti non deboli.

Tuttavia, per i prodotti di grandi dimensioni o piatti si consiglia l'uso di più porte per evitare deformazioni e colpi corti.

(6) Il cancello dovrebbe favorire lo sfiato dello stampo.

Dopo l'ingresso della colata nella cavità, la scanalatura di sfiato (sulla superficie di separazione) non può essere bloccata per prima.

In caso contrario, il gas presente nella cavità non può essere scaricato, il che influisce sul flusso della colata e provoca la perdita di gas. difetti come bolle, linee di saldatura o brevi scatti.

Vedere la figura: Se si alimenta da (a), la fusione bloccherà prima la superficie di separazione, causando l'intrappolamento di (b).

(7) Il la posizione del cancello non influisce sull'aspetto e sulla funzione del prodotto.

Come già detto, qualsiasi cancello lascerà tracce sulla superficie del prodotto.

Per non compromettere l'aspetto del prodotto, il cancello deve essere posizionato nella parte nascosta del prodotto.

Tuttavia, a causa della forma delle parti in plastica, il cancello deve essere regolato esternamente.

A tal fine, il cancello deve essere reso bello e la situazione deve essere comunicata al cliente in anticipo.

(8) Il cancello non deve essere né troppo grande né troppo piccolo..

Se è troppo grande, la temperatura della colata NON aumenterà quando passa attraverso il gate e non sarà facile prevenire il riflusso;

Se è troppo piccola, la resistenza sarà elevata e si verificheranno difetti come il getto d'acqua, i punti nuvolosi e il colpo corto.

La dimensione del cancello è determinata dalle dimensioni, dalla geometria e dal tipo di prodotto in plastica. La dimensione del cancello piccolo dovrebbe essere presa per prima e poi corretta in base ai risultati della prova nel progetto.

(9) In uno stampo a più cavità con una grande differenza di massa di riempimento, il bilanciamento dell'alimentazione può essere ottenuto mediante regolare la dimensione della larghezza del cancello invece della profondità.

(10) Il La sezione trasversale della porta è pari a 3%~9% della sezione trasversale del canale secondario.e la forma della sezione trasversale del gate è circolare (gate puntiforme) o rettangolare (gate laterale), la lunghezza del gate è di 0,5~2,0 mm e la rugosità superficiale non è inferiore a 0,4 um.

(11) Nello stampo a cancello laterale, si deve evitare di chiudere gli otturatori perché il decorso della colata provoca una forte perdita di temperatura e pressione.

Quando non è possibile evitarlo, è necessario realizzare una pendenza nella posizione di alimentazione dell'otturatore per ridurre la resistenza del flusso di fusione.

(12)Il numero di porte: Il numero di cancelli dipende dal rapporto tra il flusso di fusione L e lo spessore della parete del prodotto T. In generale, ogni cancello dovrebbe essere controllato a L/T = 50~80.

In ogni caso, il valore di L/T non deve essere superiore a 100.

Nella progettazione effettiva, il numero di porte deve essere regolato in base alla forma del prodotto, alla viscosità della plastica di fusione e ad altri fattori.

(13) La linea di saldatura causata dalla posizione del cancello può essere valutata in base all'esperienza o all'analisi del flusso dello stampo e può influire sull'aspetto e sulla resistenza del prodotto.

In tal caso, è possibile aggiungere un pozzetto freddo per risolvere il problema.

(14) In prossimità del cancello (in particolare del sotto cancello) è necessario predisporre un pozzo per le lumache fredde e l'estrattore deve essere impostato in modo da facilitare lo smontaggio del canale.

(15) La porta deve essere progettata per avere un modello di riempimento dello stampo rapido, uniforme e unidirezionale.

(16) La posizione del cancello deve essere tale da consentire la fuoriuscita dell'aria nella cavità durante lo stampaggio a iniezione. In caso contrario, si verificheranno scatti brevi o bruciature.

(17) Se la posizione del cancello crea delle linee di saldatura, le linee devono essere progettate in una posizione adeguata.

(18) La posizione e le dimensioni della paratoia devono evitare il flusso a getto.

La porta può essere allargata per eliminare il flusso del getto, oppure la posizione può essere modificata per far sì che la colata impatti sulla parete dello stampo.

(19) Il tempo di condensazione del gate è il massimo tempo di mantenimento effettivo della cavità.

Se la porta è progettata correttamente, è possibile evitare il riflusso del materiale iniettato.

(20) La paratoia deve essere progettata il più corta possibile per ridurre la caduta di pressione attraverso la paratoia.

(21) Lo spessore normale della porta è pari al 50-80% dello spessore della parete finita.

Lo spessore della porta di rimozione manuale è talvolta uguale allo spessore della parete del pezzo finito.

Lo spessore della porta di rimozione automatica è generalmente inferiore a 80% dello spessore della parete per evitare deformazioni quando la porta viene rotta.

Il diametro delle porte e delle estremità delle porte secondarie è in genere compreso tra 1 e 3 mm.

(22) I materiali riempiti di fibre richiedono cancelli più grandi per ridurre la rottura delle fibre durante il passaggio del materiale attraverso il cancello. Le porte più piccole, come le porte secondarie o le porte a punta, possono causare danni alle fibre durante il riempimento.

(23) La porta dovrebbe essere progettata di dimensioni ridotte all'inizio della progettazione, in modo da poterla ingrandire in seguito se necessario (perché è difficile ridurre le dimensioni della porta).