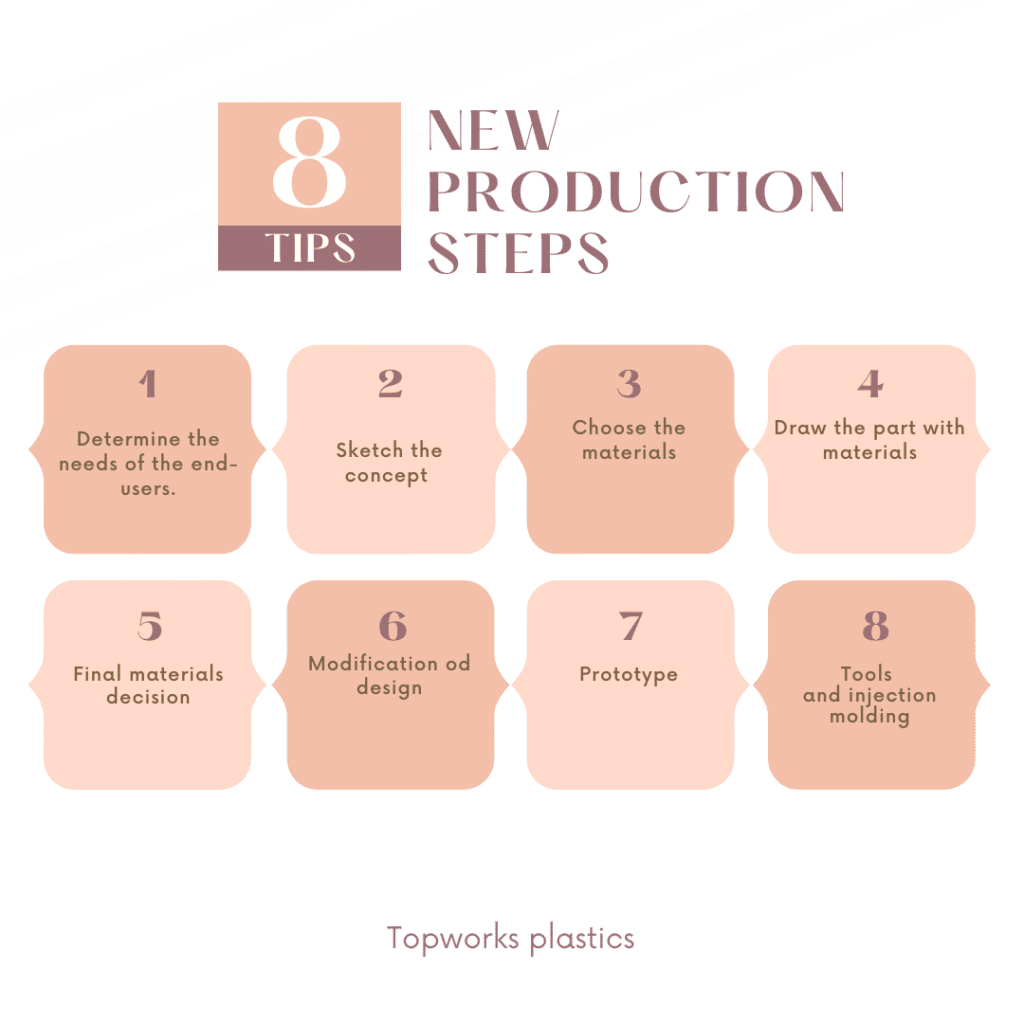

Il est possible de conceptualiser, de concevoir et de développer des composants en plastique de la manière la plus efficace possible, mais il y a un certain nombre de phases (dont certaines se chevauchent) qui doivent être accomplies avant d'y parvenir.

Voici comment la pièce est conçue en termes simples.

- Déterminez les besoins des utilisateurs finaux.

- Esquissez le concept

- Choisir les matériaux

- Dessinez la pièce avec les matériaux

- Choisir le bon matériau

- Simplifier la fabrication

- Prototype

- Outils et fabrication

Le processus de conception peut comporter plusieurs activités se déroulant simultanément, mais elles sont abordées séparément à différentes étapes.

Définition des besoins de l'utilisateur final

Une description complète et détaillée des spécifications et des critères d'utilisation finale est fournie tout au long du processus de développement du produit.

Les ingénieurs et les concepteurs créeront le produit en fonction de ces exigences, ce qui constitue la première étape du processus de construction.

Il n'est pas possible d'utiliser des produits non conformes.

Un produit doit être conçu en fonction de son utilisation finale prévue, plutôt que de sa qualité.

Pour définir les produits solides, il faut utiliser des termes tels que "solide" ou "clair". Parce qu'elle n'est pas aussi simple, la détermination de l'apparence d'un produit et de sa résistance est beaucoup plus difficile.

Cependant, malgré toutes les utilisations possibles d'un produit, son utilisation peut être difficile à mesurer si l'on considère le mauvais usage potentiel de ce produit. En général, elle s'applique au remplacement de produits existants par de nouveaux produits (par exemple, sur la base d'une conversion en métal), mais pas à la production de produits entièrement nouveaux.

Il peut être difficile d'anticiper des spécifications telles que celles-ci.

L'objectif de cette étape est généralement de créer des prototypes (ou des modèles) pour s'assurer que notre compréhension des spécifications de l'utilisation finale est complète.

Un certain nombre de facteurs doivent être pris en considération, notamment la charge structurelle, l'environnement, les spécifications de taille et les exigences normatives.

Il y a plusieurs facteurs à prendre en compte et à définir en ce qui concerne les types de chargement, les vitesses, le temps de chargement et la fréquence de chargement. Tenez compte de la charge lors du montage, du transport, du stockage et de l'utilisation du produit. Les composants en plastique sont souvent conçus pour garantir que lorsqu'un produit est expédié et stocké, il est correctement emballé.

En plus d'évaluer les situations de charge typiques de la pièce, le fabricant doit également envisager les pires scénarios. Il est crucial de déterminer quel côté de la charge sera le plus affecté en cas de défaillance.

Les produits mal conçus sont plus susceptibles d'échouer, tandis que les produits qui n'ont pas pris en compte les mauvaises utilisations sont également voués à l'échec. Il est particulièrement important pour les concepteurs de produits de s'assurer que leurs conceptions sont fiables lorsqu'une défaillance peut entraîner des blessures graves.

Les propriétés des matières plastiques étant extrêmement sensibles aux conditions environnementales, il est essentiel de préciser les conditions environnementales prévues pour l'utilisation. Outre l'exposition aux rayonnements et l'humidité relative, un environnement chimique et une température sont également requis.Lors de l'assemblage et du stockage des articles, les conditions environnementales à respecter (fours pour le durcissement des peintures, des acides, des adhésifs, etc. Une température suffisamment élevée pour permettre le fluage ou la dégradation oxydative n'est pas recommandée, et une température suffisamment basse pour permettre le fluage ne l'est pas non plus.

Une fois de plus, la clé pour prévenir les abus est de les anticiper, d'élaborer des scénarios catastrophes et de spécifier les exigences à l'avance. Les produits chimiques contenus dans le produit et les risques éventuels d'exposition aux UV doivent être clairement affichés si le produit est destiné à être utilisé en extérieur.

Les mesures des pièces en plastique, ainsi que leurs finitions de surface, sont souvent critiques pour des raisons pratiques. Les coûts d'outillage et de développement sont considérablement affectés par les différences de tolérance de mesure.

Dans certaines applications, les plastiques sont réglementés par certaines agences. Il est important de savoir quelle agence est responsable d'un produit donné.

Si vous suivez correctement cette étape, il devrait être facile de se conformer à ces normes. Il est possible de vérifier le grade d'un matériau (inflammabilité, qualité alimentaire, etc.) ou la norme de performance (blindage EMI, par exemple).

Des prototypes ou une pré-production sont souvent nécessaires pour évaluer un produit.

Le coût maximal du produit et l'intervalle de remplacement sont également précisés lors de la première phase de développement.

L'objectif de l'équipe de développement du produit est de mettre au point un produit qui soit attrayant et abordable (c'est-à-dire la conception la plus efficace). De même, d'autres restrictions liées au marché, telles que la taille, la couleur et la forme, doivent également être quantifiées. Les valeurs esthétiques étant difficiles à quantifier, les modèles (prototypes sans composants fonctionnels) sont un excellent moyen de les communiquer.

Une entreprise doit également tenir compte de la durée de vie du matériel, ainsi que du type de matériel à utiliser.

Il est essentiel de concevoir des produits et des processus dont les coûts sont les plus bas possibles (c'est-à-dire les projets les plus efficaces). Les contraintes liées au marché, telles que la couleur et la taille, doivent toujours être communiquées aux consommateurs.

Une première esquisse de concept

Une fois les exigences du produit définies, l'équipe de développement du produit collabore avec des designers industriels pour créer les premières esquisses.

Ces croquis sont souvent des rendus en 3D, plutôt que des dessins CAO.

Fig. 3.5

Mettez en évidence et détaillez les zones de la pièce qui nécessitent une attention particulière. Il est important de déterminer si une dimension ou une fonction particulière est fixe ou variable.

Les fonctions fixes sont celles pour lesquelles le concepteur ne peut exprimer sa créativité quant à la conception du produit (par exemple, les dimensions qui ont été fixées par une norme). Une fonction variable est conçue au stade approprié.

La figure 3.5 montre un embout typique d'un tuyau d'arrosage.

La tâche consiste à concevoir une tubulure entièrement en plastique. Il est possible pour 10 designers de concevoir la tuyère à partir des mêmes spécifications.

Comme certaines dimensions sont fixées par des normes, il n'y a pas de place pour la créativité ou la variation. Parce que ces dimensions sont régies par des normes, par exemple, les dimensions intérieures du filetage d'entrée resteront les mêmes.

D'autres caractéristiques, en revanche, peuvent varier considérablement d'un modèle à l'autre, notamment la forme et la manière dont le produit ferme l'écoulement de l'eau.

La buse de la figure 3.5 est très similaire à celle en plastique. Il est fort probable que les concepteurs de pièces en plastique aient été fortement influencés par les conceptions en métal.

L'autre buse en plastique est cependant d'un design complètement différent de celui de la Fig.3.5. Ce produit a une image complètement différente.

Dans une application de pièce de rechange comme celle-ci, il est préférable de suivre les spécifications que la pièce existante.

Les concepteurs auront du mal à copier le design existant lorsqu'ils verront la fonctionnalité des composants métalliques.

Les concepteurs qui ne sortent pas des sentiers battus sont moins susceptibles d'être innovants et créatifs. Cela peut conduire à d'importantes réductions de coûts ou de qualité, ainsi qu'à des améliorations de la qualité.

En outre, le fait de ne pas procéder à une analyse complète des produits des concurrents peut augmenter les risques de contrefaçon de dessins ou modèles brevetés.

Une fois que les exigences d'utilisation finale d'une pièce ont été déterminées, les concepteurs peuvent commencer à rechercher des matières plastiques appropriées à utiliser dans leur processus de sélection et de tri des matériaux. Ces décisions sont prises en fonction de la conformité des caractéristiques physiques d'un matériau plastique donné avec celles définies par l'utilisateur final.

Il n'y a jamais eu autant de matériaux plastiques disponibles, ce qui permet aux concepteurs de trouver le matériau idéal pour leurs projets.

Pour le processus initial de sélection des matériaux, il est généralement utile d'identifier plusieurs candidats potentiels (par exemple, 3 à 6 formulations/grades spécifiques).

Le choix du matériau idéal peut s'avérer difficile en raison de la vaste gamme de qualités disponibles. Au moment de prendre votre décision, tenez compte des propriétés qui ne peuvent pas être modifiées par la conception pour identifier le matériau qui répond le mieux aux besoins de votre application.

Ces caractéristiques sont inaltérables : la transparence, la résistance chimique et la température de ramollissement sont des exigences indiscutables.

Le moulage par injection du polycarbonate, par exemple, n'est pas adapté à la fabrication de conteneurs d'essence en raison de son incapacité à résister aux hydrocarbures. De plus, en raison de sa nature opaque ou translucide, le polyéthylène haute densité se prête mal aux applications de fenêtres.

Malheureusement, dans les deux cas, il n'est pas possible de trouver une solution permanente en modifiant la conception de la pièce.

| Matériaux | Les fabricants de plastique choisissent souvent une qualité standard de plastique pour une application similaire ou sur la base des recommandations des fournisseurs. Cependant, ces résines peuvent ne pas être optimales. Dans le choix d'un plastique, il y a de nombreux facteurs à prendre en compte, notamment : |

|---|---|

| Chaleur : la contrainte créée par les conditions normales et extrêmes d'utilisation et pendant les processus d'assemblage, de finition et d'expédition. | |

| La résistance chimique est une propriété qui affecte les performances de la pièce lorsque des solides, des liquides ou des gaz sont en contact. | |

| Agréments d'agences : Normes élaborées par le gouvernement ou le secteur privé pour des propriétés telles que la résistance à la chaleur, l'inflammabilité et les performances mécaniques et électriques. | |

| Assemblage : Au cours du processus d'assemblage à l'usine de plastique, le plastique est collé, fixé mécaniquement et soudé. | |

| Finition : Capacité du matériau à sortir du moule avec les valeurs d'apparence souhaitées, telles que la brillance et le lissé. | |

| Le prix : Le prix de la résine, les coûts de fabrication, d'entretien, de montage, de démontage et autres coûts pour réduire la main-d'œuvre, la finition et les outils. | |

| Accès : La disponibilité de la résine du point de vue de la quantité requise pour la production du fabricant de plastique. | |

| Draft | Un angle de dépouille facilite l'extraction d'une pièce finie et refroidie d'un moule. Les angles de dépouille sont un élément essentiel du moulage par injection. La réduction de la friction pendant le processus de démoulage de la pièce permet d'obtenir une finition de surface uniforme et de réduire l'usure du moule dans l'usine de plastique. |

| L'angle d'étirage est mesuré en fonction de la direction de la traction. Des angles de dépouille d'au moins 0,5° pour la cavité et 1,0° pour le noyau sont suggérés par la plupart des ingénieurs concepteurs pour les pièces présentant une dépouille suffisante. L'outil doit également être conçu avec une plus grande dépouille si l'on souhaite une surface texturée et des surfaces de fermeture en acier. | |

| Épaisseur de la paroi | L'épaisseur de la paroi des pièces moulées par injection est également une considération importante. Une pièce moulée par injection d'un fournisseur de produits en plastique avec une épaisseur de paroi appropriée et uniforme est moins sujette aux problèmes structurels et cosmétiques. |

| La plupart des résines ont une épaisseur de paroi typique comprise entre 0,04 et 0,150. Cependant, il est recommandé d'obtenir les spécifications d'épaisseur pour le(s) matériau(x) de votre choix en consultant un ingénieur en moulage par injection/conception et un fabricant de plastique. | |

| L'épaisseur des parois doit être analysée au cours du processus de conception afin de garantir que les pièces ne s'enfoncent pas, ne se déforment pas et ne deviennent pas non fonctionnelles. | |

| Ribs | Comme les nervures servent à renforcer les parois de vos pièces moulées par injection sans en augmenter l'épaisseur, elles constituent un élément précieux des pièces moulées par injection. La conception des nervures doit permettre de réduire la longueur du flux du moule lors de la conception de pièces complexes et de s'assurer que les nervures sont connectées de manière appropriée afin d'augmenter la résistance de la pièce. |

| Les nervures ne doivent pas dépasser les 2/3 de l'épaisseur de la paroi, selon le matériau utilisé. Des nervures plus larges peuvent créer des problèmes de rétrécissement et de conception. Il est courant pour l'ingénieur concepteur et le fabricant de plastique d'évider une partie du tissu pour réduire le rétrécissement et conserver la résistance. | |

| Si la hauteur des nervures est supérieure à trois fois l'épaisseur de la paroi, la pièce risque d'être courte ou de ne pas pouvoir être remplie. L'emplacement, l'épaisseur et la longueur des nervures sont des facteurs essentiels pour déterminer la viabilité d'une pièce dans les premières phases de sa conception. | |

| Portail | Dans une pièce moulée, l'entrée est un point où le plastique liquide s'écoule. Les pièces moulées par injection ont au moins une entrée, mais elles sont souvent produites avec plusieurs entrées. L'emplacement des canaux et des entrées influence l'orientation des molécules de polymère et la façon dont la pièce se rétracte pendant le refroidissement. Par conséquent, l'emplacement de l'entrée affecte la conception et la fonctionnalité de votre pièce. |

| Le portail doit être placé à l'extrémité d'une pièce longue et étroite si elle doit être droite. Il est recommandé de placer un portail au centre des pièces qui doivent être parfaitement rondes. | |

| Avec l'aide de votre équipe de fabricants de plastique, vous serez en mesure de prendre des décisions optimales concernant l'emplacement de la porte et les points d'injection. | |

| Goupille d'éjection | Les éjecteurs de moule (situés sur la face B/le noyau du moule) sont utilisés pour libérer les pièces en plastique d'un moule après leur moulage. La conception et le positionnement des éjecteurs doivent être pris en compte le plus tôt possible dans le processus par les fabricants de plastique. Et ce, même s'ils constituent généralement une préoccupation relativement mineure dans les premières phases de conception. Des indentations et des marques peuvent résulter de broches d'éjection mal placées, c'est pourquoi un placement correct doit être envisagé dès les premières phases. |

| Les goupilles d'éjection sont généralement situées au bas des parois latérales, en fonction de l'ébauche, de la texture, de la profondeur et du type de matériau. Vous pouvez confirmer que l'emplacement initial de votre éjecteur était correct en revoyant la conception. En outre, vous pourrez peut-être apporter d'autres modifications pour améliorer les résultats de la production. | |

| Évier | Des marques d'enfoncement peuvent apparaître sur la pièce en plastique moulée par injection pendant le moulage par injection lorsque le matériau se rétracte davantage dans les zones plus épaisses telles que les nervures et les bossages. Dans ce cas, la marque d'enfoncement est due au fait que les zones épaisses se refroidissent plus lentement que les zones minces, et les différentes vitesses de refroidissement entraînent une dépression sur la paroi adjacente. |

| Les marques d'enfoncement se forment en raison de plusieurs facteurs, notamment la méthode de traitement, la géométrie de la pièce, le choix du matériau et la conception de l'outillage. Il se peut que la géométrie et le choix du matériau de la pièce ne puissent pas être ajustés en fonction de ses spécifications, mais il existe plusieurs options pour éliminer les zones d'enfoncement. | |

| L'enfoncement peut être influencé par la conception de l'outillage (par exemple, la conception du canal de refroidissement, le type et la taille de la porte), selon la pièce et son application. La manipulation des conditions du processus (par exemple, la pression de tassement, le temps, la phase de tassement et les conditions) peut également réduire l'enfoncement. De plus, des modifications mineures de l'outil (par exemple, le moussage ou l'assistance au gaz) peuvent réduire la descente. Il est préférable de consulter votre mouleur par injection et votre fabricant de plastique pour connaître la méthode la plus efficace pour minimiser la chute dans les pièces moulées par injection. | |

| Lignes de séparation | Pour les pièces plus complexes et/ou les formes complexes, il est important de noter où se trouve le plan de joint. |

| Le fait de partager votre conception avec votre mouleur par injection peut avoir une grande influence sur la production et la fonctionnalité de votre produit fini, car les concepteurs et les mouleurs ont tendance à évaluer les pièces différemment. Le défi des plans de joint peut être relevé de plusieurs façons. | |

| Il est important d'être conscient de l'importance du plan de joint lors de la conception de votre concept initial, mais vous n'êtes pas limité à cela. Vous pouvez être en mesure de localiser d'autres emplacements possibles en utilisant un logiciel de CAO et une analyse de l'écoulement du moule. Lorsque vous travaillez avec un mouleur par injection, il garde à l'esprit l'utilisation finale de votre pièce et vous aide à déterminer l'emplacement des plans de joint. | |

| Caractéristiques spéciales | Il est essentiel de concevoir les pièces en plastique de manière à ce que les outils de moulage puissent les ouvrir et les éjecter sans difficulté. Les moules à injection libèrent les pièces en séparant les deux côtés dans des directions opposées. Une action latérale peut être nécessaire dans certains cas, lorsque des caractéristiques particulières telles que des trous, des contre-dépouilles ou des épaulements empêchent le démoulage. |

| Le carottage est tiré dans une direction opposée à celle de la séparation du moule, comme une action latérale. Dans certains cas, les coûts peuvent augmenter en raison de cette flexibilité dans la conception des pièces. | |

| Lors de la conception et du développement d'un produit, il est essentiel pour vous (fabricants de plastique) d'avoir le bon mouleur par injection et le bon ingénieur à vos côtés. Vous pouvez éviter de nombreux problèmes en travaillant avec eux. En intégrant ces éléments dans le processus de conception de votre produit et en travaillant avec un ingénieur en plasturgie qui a de l'expérience avec ces matériaux, votre objectif sera de mettre votre produit sur le marché aussi rapidement et économiquement que possible. |

Ces caractéristiques peuvent être utilisées pour accélérer le processus de sélection des matières plastiques en éliminant des familles entières de matériaux présentant des caractéristiques similaires. Ce faisant, on élimine un grand nombre de candidats potentiels pour les matières plastiques.

La sélection des matériaux peut être compliquée par la présence de revêtements, d'additifs et de technologies de co-injection. Les revêtements peuvent affecter la résistance chimique, la dureté et la résistance à l'abrasion tout en donnant aux pièces une finition attrayante.

Le choix du matériau doit toujours tenir compte de l'application prévue ; l'utilisation de matériaux inadaptés en tant que revêtements peut compliquer les choses.

Le compoundage, également appelé mélange par fusion, est une technique qui permet de modifier les propriétés des matières plastiques.

Les polymères peuvent être conçus pour améliorer leurs propriétés mécaniques, à condition que la température d'application appropriée soit respectée.

Les concepteurs prennent généralement en compte le module d'un matériau lorsqu'ils le sélectionnent pour des applications de remplacement du métal.

Les métaux posent un problème en raison de leur ténacité et de leur rigidité ; la plupart des plastiques rigides, en revanche, ont tendance à être assez fragiles (par exemple, de nombreuses qualités renforcées de verre qui présentent à la fois une rigidité et une fragilité).

Les polymères techniques qui possèdent des niveaux de renforcement inférieurs ou qui ne sont pas renforcés sont souvent plus performants que leurs homologues renforcés.

Les valeurs de module faibles peuvent entraîner un fluage rapide, mais la géométrie de la pièce peut encore être modifiée (en rendant les nervures plus profondes pour s'adapter).

Sélection des matériaux au départ

Les applications peuvent bénéficier de la comparaison et de l'apprentissage de divers matériaux candidats. Chaque matériau possède ses propres propriétés et géométries.

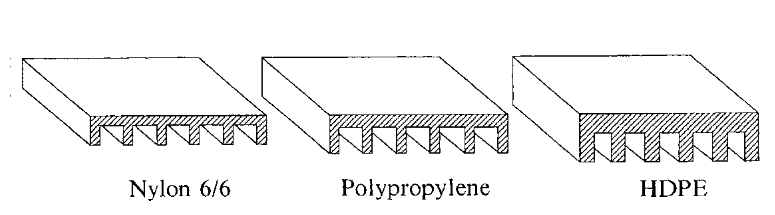

Les concepteurs peuvent prendre en compte les applications impliquant des charges statiques ou une exposition à des solvants organiques dans le polyéthylène haute densité, le nylon 6/6 et le polypropylène.

Les concepteurs tiennent compte des avantages de chaque matériau lorsqu'ils le sélectionnent. Chaque pièce doit être méticuleusement conçue avant qu'une décision finale puisse être prise quant au choix du matériau. En outre, la quantité d'énergie consommée et les temps de production pour chaque pièce diffèrent en conséquence.

Le nylon 6/6 est plus cher par unité de poids ou de volume que le nylon 6, mais les avantages liés à la réduction de l'épaisseur du matériau et à la diminution des temps de cycle peuvent compenser en partie ce coût unitaire plus élevé.

Fig. 3.6

La figure 3.6 montre des géométries en deux parties avec des valeurs de rigidité identiques. Les sections ont des valeurs exactes de module et de moment d'inertie (où toute dimension peut être choisie) ajustées pour tenir compte des différences de matériaux.

Bien que l'exemple donné présente une géométrie simple, d'autres caractéristiques géométriques peuvent avoir un impact sur les performances et l'assemblage d'un dispositif en fonction des spécifications de ses matériaux.

À ce stade, les concepteurs n'ont pas besoin de choisir un matériau principal pour la conception du produit. Cependant, les matériaux flexibles peuvent toujours être utilisés si un problème inattendu survient plus tard dans le processus de développement, par exemple lors du prototypage et de la production.

Malheureusement, il semble peu probable qu'un de ces candidats puisse faire le travail de manière adéquate.

Les matériaux envisagés ont chacun leurs avantages et leurs inconvénients. Les concepteurs peuvent avoir un matériau préféré en raison de leur expérience, ce qui peut être utile lorsqu'ils travaillent avec des matériaux familiers ; cependant, d'autres options peuvent être mieux adaptées.

Malheureusement, les décisions fondées uniquement sur le coût des matériaux ou de la fabrication négligent souvent les performances ou d'autres avantages.

Les candidats doivent être évalués sur la base de leurs coûts de transformation, de leurs performances en matière d'utilisation finale et de leurs caractéristiques générales de fabrication.

Les concepteurs peuvent sélectionner les matériaux les plus appropriés en examinant soigneusement leurs propriétés et leurs caractéristiques à l'aide d'un système de classement presque objectif.

Bien que les évaluations numériques individuelles d'une maison puissent parfois être subjectives, je pense qu'elles sont basées sur des données numériques réelles.

Après avoir pris en compte tous les facteurs, un processus semi-quantitatif sera utilisé pour sélectionner les meilleurs candidats matériels sur la base d'un équilibre.

Une fois que la conception initiale et le matériau ont été choisis, des modifications doivent être apportées pour la fabrication. L'expertise des ingénieurs de procédés et des ingénieurs d'outillage est précieuse à cet égard.

La moulabilité est essentielle lors de la conception des pièces. Les concepteurs doivent tenir compte de la manière dont les différentes étapes du processus de moulage par injection affectent la géométrie des pièces.

Chaque étape du moulage par injection, du remplissage du moule et de l'emballage au refroidissement et à l'éjection, a ses propres exigences.

En pratique, la pièce doit être modifiée avec des angles de dépouille pour faciliter l'éjection et l'écoulement de la pièce (et réduire les concentrations de contraintes), des rayons pour améliorer l'écoulement, et une texture de surface pour améliorer l'aspect visuel en raison de l'éclatement de la matière des marques d'enfoncement sur la paroi des nervures.

Il ne s'agit là que de quelques modifications potentielles qui pourraient s'avérer nécessaires du point de vue de la fabrication.

Une fois les modifications apportées, il est important d'évaluer leur effet sur les performances de la pièce dans son utilisation finale. Des modifications de conception telles que l'ajout d'angles de dépouille aux nervures peuvent avoir un impact significatif sur les flexions maximales ou les contraintes causées par les charges de service, il faut donc veiller à en tenir compte lors des modifications.

La figure 3.9 présente une liste de contrôle pour la conception des pièces, qui peut être utilisée lors de la planification ou des vérifications finales pour garantir que tous les aspects de la fabrication et de l'assemblage ont été pris en compte.

À ce stade, un prototype de la pièce finale est généralement créé pour vérifier la faisabilité de sa fabrication et ses performances.

Le prototypage est essentiel car tous les processus (par exemple les simulations de moulage ou le travail de conception des performances) qui ont été réalisés jusqu'à ce stade sont purement théoriques.

Les pièces en plastique moulé requièrent une attention particulière, car de nombreux problèmes liés à la fabrication, tels que l'aspect et la résistance des lignes de soudure, le gauchissement, les marques d'enfoncement, etc. ne peuvent être prédits à l'avance.

Le prototypage de pièces à partir du matériau de production souhaité est essentiel pour obtenir des résultats réalistes. Cela peut impliquer la construction d'un outil à cavité unique (ou unité) pour les petits composants ou d'outils souples (généralement simplifiés) pour les pièces plus grandes.

Le prototypage peut être coûteux et prendre du temps. Toutefois, il est plus efficace de détecter les problèmes de fabrication ou de performance de l'utilisation finale avec une seule cavité ou un outil souple qu'avec plusieurs cavités d'un outil dur, afin d'éviter des retouches importantes par la suite.

Pour réduire les dépenses liées à la remise en état des outils, il convient de respecter les pratiques en matière de sécurité de l'acier.

Le moulage par injection de faibles volumes (la plupart sont inférieurs à 100 pièces) est inestimable pour tester les fonctions d'ingénierie et les processus de fabrication. Mais il existe un autre type de prototypage beaucoup plus rapide : le prototypage rapide. Ces modèles peuvent être créés rapidement (en quelques heures ou même en quelques jours) et servent de modèles précieux pour la communication et une fonctionnalité limitée bien avant que l'outil réel ne soit construit.

Une fois que les pièces et les outils prototypes ont été évalués et modifiés, des outils de préproduction ou de production peuvent être construits.

Il est courant de commencer le travail de base sur les outils avant la date limite afin de gagner du temps. Une fois ces outils construits et testés, la fabrication peut commencer.