Coût des moules en plastique et des moules à injection en Chine

Estimation du coût des moules

* Estimation des coûts sur la base des tarifs pratiqués dans l'industrie

Quel est le coût réel du moulage par injection ? Un guide complet

Le moulage par injection permet d'obtenir un coût de production compris entre $1 et $5 par unité pour des volumes de production élevés (10000 pièces par lot), et le coût initial du moule est compris entre $2,000 et $20,000. Cette technique de production permet une fabrication de masse à la fois de haute qualité et économique.

Principaux éléments de coût :

- D'après les recherches, la conception des moules et les dépenses de création représentent entre 60 et 70% des dépenses de démarrage. La nouvelle technologie de notre entreprise améliore la production de moules, ce qui permet de réduire les dépenses d'investissement initiales de 15%.

- Les coûts unitaires varient de 30 à 40% en fonction de la sélection des matériaux selon les données de sélection des matériaux et de test des coûts. Notre système de données actualisé optimise la consommation de matériaux, ce qui permet de réduire les déchets de 12% au minimum.

- Nos études d'analyse des volumes de production montrent que la fabrication de plus grandes quantités de produits permet de réduire les coûts unitaires. La production de plus de 100 000 unités permet de réduire les coûts à moins de $1 par pièce pour certains articles.

Tableau de comparaison des coûts :

| Méthode de production | Coût initial | Coût unitaire (100k+) | Qualité | Vitesse |

|---|---|---|---|---|

| Moulage par injection | $3k-20k | $0.5-5 | Haut | Rapide |

| Impression 3D | $0.8k-5k | $5-20 | Moyen | Lenteur |

| Usinage CNC | $1k-10k | $10-50 | Haut | Moyen |

Le marché montre que les dépenses liées au moulage par injection ont diminué de 15% au cours des cinq dernières années grâce aux améliorations technologiques et aux systèmes automatisés. Selon l'analyse des experts, l'efficacité optimale des coûts de production est obtenue en répétant la production au moins 10 000 fois.

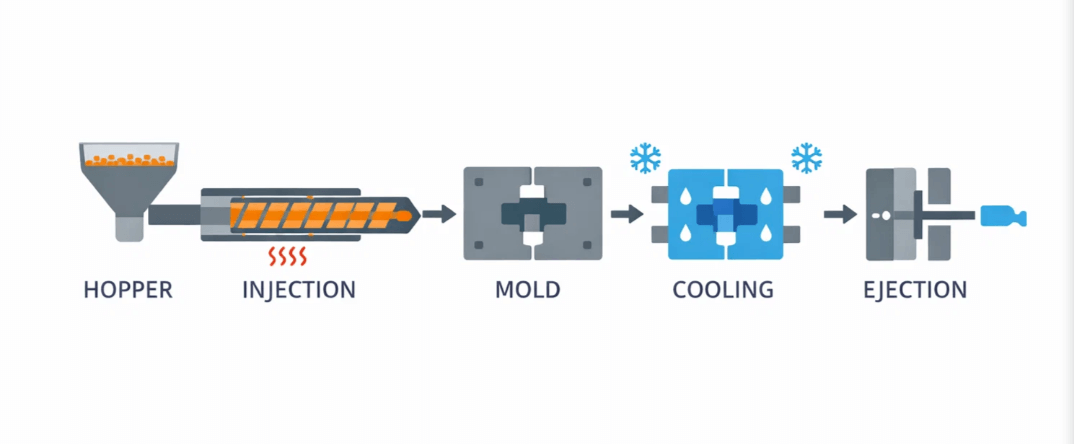

Le moulage par injection est une méthode de fabrication très utile pour produire des pièces. Il consiste à injecter un produit fondu dans un moule. Il peut s'agir de métaux, de verres, de caoutchoucs ou, plus couramment, de plastique.

Le fonctionnement est le suivant : le matériau adéquat est d'abord fondu dans un tonneau chauffé. Il est ensuite injecté à haute pression dans la cavité du moule, qui est refroidie. Le matériau prend la forme de la cavité à mesure qu'il durcit, tandis que les carottes et les barrettes sont retirées de la pièce.

- Coût des moules en plastique et des moules à injection en Chine

- histoire du moulage par injection

- coût d'un moule en plastique

- coût du moulage par injection

- conseils pour réduire le coût du moulage par injection

- Envisager d'opter pour l'outillage doux

- Utiliser une résine plastique plus efficace

- Simplifiez votre conception

- Conception de moules multi-empreintes plus efficaces, plus durables et possibles

- Réduire la durée du cycle

- Automatiser les tâches et les processus répétitifs

- Utiliser des pièces ou des modèles déjà disponibles

- Construire de nouveaux modèles masculins

- Adopter des sorties à plat

- Choisir judicieusement les structures de soutien

- Produits de remplissage ajoutés

- Réduire la ferraille

Le moulage par injection est l'une des méthodes les plus populaires pour fabriquer des pièces en plastique, car il est rapide, efficace et très polyvalent. Les pièces moulées par injection peuvent être de taille et de complexité très variables et sont utilisées dans de nombreux secteurs, du médical à l'automobile.

histoire du moulage par injection

Le moulage par injection est un excellent procédé de fabrication qui permet de produire des pièces en faisant gicler un matériau fondu dans un moule. Il a été inventé en 1872 par un ingénieur allemand du nom d'Arthur Eichengrün. Eichengrün était un ingénieur allemand qui travaillait sur un moyen de fabriquer des pièces métalliques à l'aide de la chaleur et de la pression. Il a découvert qu'il pouvait injecter un matériau fondu dans un moule et que celui-ci se refroidissait et durcissait rapidement. Le moulage par injection est utilisé pour fabriquer toutes sortes de produits, des gadgets médicaux aux jouets.

L'invention d'Eichengrün a changé la fabrication, car elle a permis la production en masse de pièces aux formes complexes. Le moulage par injection s'est rapidement imposé dans un grand nombre d'industries, dont l'automobile.

De nombreuses personnes qui achat de moules d'injection en Chine ne se soucie que de économiser de l'argent. Mais ce n'est pas la bonne attitude, car vous voulez vraiment un moule qui fonctionne bien et qui soit fiable, et pas seulement bon marché.

coût d'un moule en plastique

Injection molding is one way used to manufacture plastic parts at scale. Its ability to deliver consistent, high-quality components at high speed ,which makes it ideal for mass production. However, injection molding is not without cost. Tooling and part prices are influenced by multiple factors, including resin selection, part size, design complexity, and production volume.

When these factors are carefully evaluated, sourcing injection molding tooling from China can be a cost-effective strategy—provided key considerations are addressed early in the project.

ventilation du coût des moules

| Objet | Pourcentage | |

| 1 | Matériau en acier | 20-35% |

| 2 | Usinage (CNC, gravure) | 25-40% |

| 3 | Assemblage (travail à l'établi) | 15-20% |

| 4 | Conception du moule | 5-10% |

| 5 | Impôts, bénéfices | 20-30% |

Déterminer Combien coûte un outil de moulage en plastique et de moulage par injection ?Certains facteurs sont pris en compte :

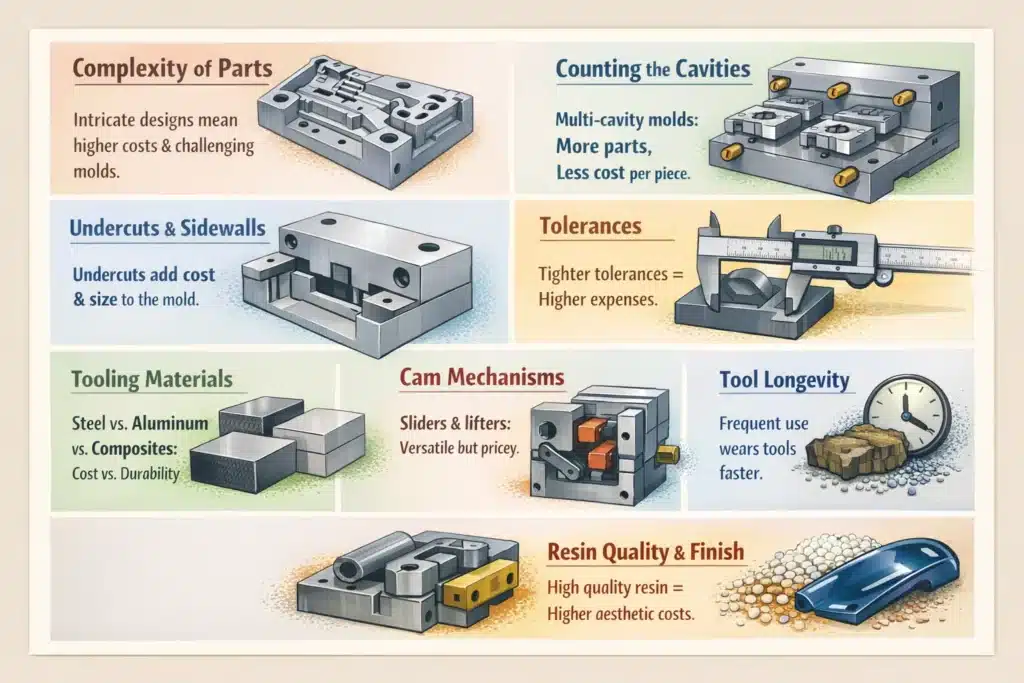

Complexité des pièces :

As part geometry becomes more complex, mold construction difficulty increases accordingly. Fine details, thin walls, and complex features make it harder to ensure proper plastic flow and consistent part quality.

Even a single side-wall undercut can significantly increase tooling cost. Adding sliders or lifters typically adds USD 500 or more, while also increasing mold size and often requiring additional heat treatment.

Compter les caries :

Multi-cavity molds can significantly reduce per-part cost by producing multiple parts in one molding cycle. Depending on part size and volume requirements, a single mold may contain two, four, or even more cavities.

While multi-cavity molds cost more upfront, they often result in lower cost per part for medium- to high-volume production.

Réduire les tolérances :

Tight tolerances directly increase tooling cost. Achieving narrow tolerances requires higher-precision machining, better steel, more polishing, and stricter process control.

A practical approach is to apply tight tolerances only where functionally required, while allowing looser tolerances elsewhere to control tooling cost.

Choix des matériaux d'outillage :

- Steel molds (P20, 718, H13, S136) offer long tool life and dimensional stability but come at a higher cost.

- Aluminum molds are less expensive and offer excellent thermal conductivity but wear faster.

- Composite materials (carbon fiber, fiberglass) provide moderate durability at lower cost but are generally unsuitable for high-volume production.

Material selection should align with expected production volume and part performance requirements.

Dévoiler les mécanismes des cames :

Cam mechanisms such as slides, lifters, and unscrewing systems enable complex geometries but add both cost and risk. These components increase machining time, assembly labor, and long-term maintenance requirements.

Longévité de l'outil :

Tool life depends on:

- Resin type (filled vs unfilled)

- Volume de production

- Operating conditions

- Maintenance practices

A higher-cost mold used in high-volume production often delivers lower cost per part over its lifetime compared to a cheaper mold with limited durability.

Qualité de la résine et esthétique :

Higher-grade resins and cosmetic surface finishes require:

- Better steel quality

- Higher polish levels

- Tighter process control

Tooling Type vs Part Cost

Tandis que hot-runner molds are more expensive than traditional two-plate molds, they eliminate runner waste and reduce labor costs. Over high volumes, this often results in lower per-part cost, despite higher initial tooling investment.

Why Tooling Should Not Be Purchased by Price Alone

Purchasing teams should not independently decide on mold specifications. Tooling decisions require input from:

- Mold designers

- Manufacturing engineers

- Production and quality teams

The objective is not the cheapest mold, but the lowest-cost mold that reliably produces parts to specification.

Information Required for an Accurate Tooling Quote

To obtain a reliable tooling quote, buyers should provide:

- 2D drawings and 3D CAD files

- Material (resin) specification

- Required tolerances

- Surface finish requirements

- Projected annual and lifetime volume

- Mold type (two-plate, three-plate, hot runner, etc.)

- Special mechanisms (slides, lifters, unscrewing)

- Part dimensions and projected area

- Sample part (if available)

Mold Design & Manufacturing Considerations

Mold builders must define:

- Number of cavities

- Cooling layout and line placement

- Système d'éjection

- Gating and runner design

- Mold base and standard components

Each manufacturing step should be timed and costed, including:

- Usinage CNC

- EDM

- Traitement thermique

- Polishing and texturing

- Assembly and testing

Typical Tooling Timeline

A standard injection mold typically requires 4-10 semaines from design to T1 sampling, depending on complexity.

Using a supplier that offers both tooling and injection molding helps avoid delays and additional shipping costs.

Final Recommendations

- Engage mold builders early in product development

- Involve engineering, purchasing, and management in cost decisions

- Get detailed, itemized tooling quotes

- Focus on total cost of ownership, not just initial mold price

With proper planning, higher initial tooling investment often leads to lower per-part cost and better long-term profitability.

coût du moulage par injection

Le coût du moulage par injection dépend d'un certain nombre de facteurs, notamment la taille et la complexité de la pièce, le type de plastique utilisé et la quantité produite. En général, la fabrication de petites quantités coûte plus cher que celle de grandes quantités.

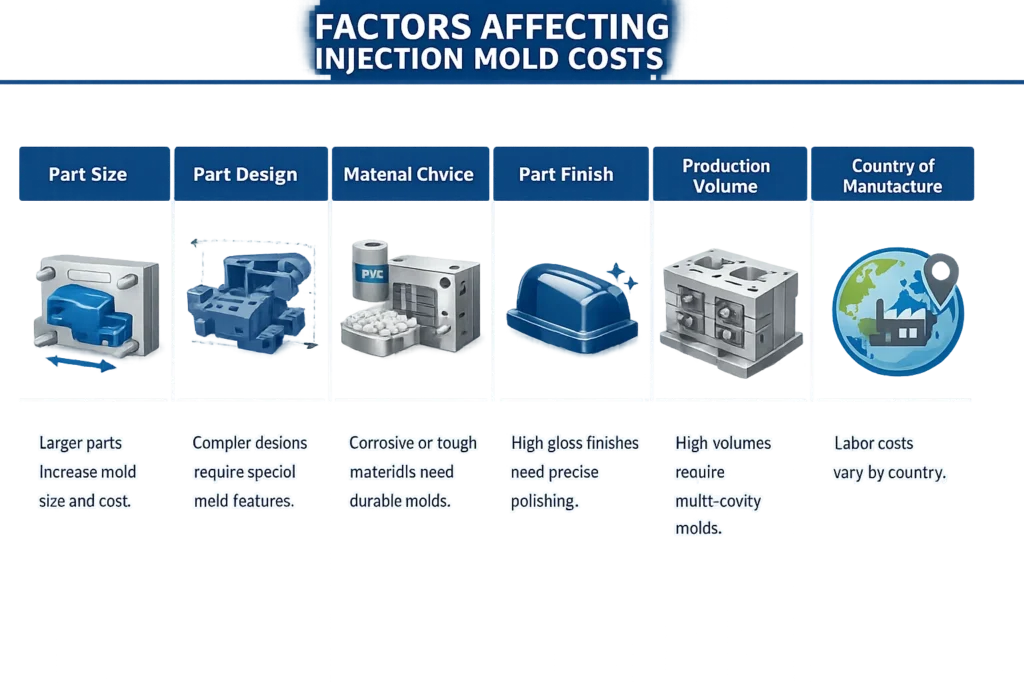

Pourquoi ces éléments sont importants pour le coût du moulage par injection

- Taille de la pièce- Des pièces plus grandes impliquent un moule plus grand, ce qui signifie qu'un acier plus grand augmentera le coût de l'acier pour le moule d'injection.

- Conception de la pièce- Plus une pièce est complexe, plus le moule doit être détaillé. Certaines pièces complexes nécessiteront l'ajout de caractéristiques spéciales, telles que des leviers ou des curseurs. Par conséquent, vous devez être ouvert aux conseils de votre mouliste et voir s'il est possible de modifier la conception de la pièce pour économiser sur les coûts du moule à injection.

- Matériaux : En fonction du matériau de la pièce choisie, le moule d'injection devra être fabriqué dans un matériau particulier. Par exemple, si un plastique corrosif comme le PVC doit être utilisé, le moule devra être en acier inoxydable pour éviter tout dommage, ce qui fera finalement grimper le prix.

- Exigences de finition des pièces - Lorsque les pièces doivent présenter une surface très brillante, un acier plus coûteux et un polissage technique précis sont indispensables, ce qui augmente le prix.

- Volume de production- Les moules à volume plus élevé nécessitent plus de cavités, et le moule sera donc plus grand. Ils requièrent également une qualité d'acier plus élevée pour durer plus longtemps, ce qui a un impact sur le coût de la production. coût des moules à injection.

- Pays de fabrication- Les taux de rémunération varient selon les pays. Si votre moule est fabriqué dans un pays où le coût de la main-d'œuvre est faible, vous ferez naturellement des économies. En Chine, le coût moyen d'un moule à injection est inférieur d'environ 40% à celui des pays occidentaux.

conseils pour réduire le coût du moulage par injection

Practical Ways to Reduce Injection Molding Costs

Below are proven strategies to help keep injection molding costs as low as possible without compromising quality or performance.

Consider Soft Tooling Where Appropriate

Soft tooling is a cost-effective alternative to traditional hard tooling made from steel or aluminum. It typically uses materials such as polyurethane or other flexible compounds, which are less expensive and faster to produce.

This approach is especially suitable for low-volume production, prototyping, and early-stage product development. Soft tooling also offers greater design flexibility and significantly shorter lead times, making it an attractive option for companies with limited injection molding experience or evolving design requirements.

Select Plastic Resins Strategically

Material selection plays a critical role in controlling injection molding costs. Different resins are designed for different production volumes and performance requirements, and choosing the right one can significantly reduce expenses.

Cost savings can also be achieved by:

- Using resins that require less energy during melting and cooling

- Incorporating recycled plastics where feasible

- Selecting materials compatible with simpler tooling and faster cycle times

For example, replacing thick-walled rigid PVC parts with materials such as ABS or polypropylene (PP) can reduce energy consumption due to their thinner wall designs and more efficient thermal behavior.

Simplify Part and Mold Design

Highly detailed CAD drawings are not always necessary during early design stages. A basic sketch with clear descriptions and a part print can often suffice, reducing engineering time and CAD-related costs.

Design complexity has a direct impact on manufacturing cost. Parts with intricate geometries require more sophisticated tooling, longer production times, and higher material usage. Likewise, excessive wall thickness increases material consumption and cycle time, driving up costs.

Keeping designs simple and functional is one of the most effective ways to reduce both tooling and per-part expenses.

Design Efficient, Durable, and Multi-Cavity Molds

Injection molds naturally wear over time, especially under high pressure and temperature. Designing molds for durability can significantly reduce long-term costs. This includes:

- Selecting materials with appropriate wear resistance (e.g., aluminum for lower volumes, steel for high-volume runs)

- Using advanced alloys such as titanium or nickel for high-stress components

- Avoiding unnecessary mold complexity

If multiple identical parts are required, a multi-cavity mold can greatly improve productivity and reduce per-unit cost compared to single-cavity molds.

Reduce Cycle Time

Cycle time includes all steps required to produce one part:

- Material feeding

- Melting and injection

- Cooling and solidification

- Mold opening and part ejection

Shorter cycle times allow more parts to be produced in less time, lowering unit costs. Optimizing cooling, wall thickness, and mold design can dramatically improve cycle efficiency.

Automate Repetitive Operations

Automation reduces labor costs, increases consistency, and minimizes downtime between cycles. Automated systems can also shorten cycle times and reduce workplace injuries caused by repetitive tasks.

While automation requires an initial investment, it often delivers strong long-term cost savings and improved production reliability.

Reuse Existing Parts or Models

Plastics are inherently well-suited for replication. Using existing parts, prototypes, or proven models as references can significantly shorten development time and reduce design costs.

Build Male-Shaped Master Models

When creating master models, male-shaped designs are typically easier and faster to duplicate. Using minimal metal thickness further reduces material and machining costs.

Favor Simple Structural Features

Maximizing flat run-outs and avoiding unnecessary contours simplifies tooling and improves manufacturing efficiency. Simple geometries are easier to mold, inspect, and maintain.

Choose Support Structures Carefully

Each support structure material has trade-offs:

- Wood: Lightweight and inexpensive, but dimensionally unstable

- Cast iron: Affordable but requires extensive machining

- Aluminium: Higher material cost, but faster to machine

- Cast steel: Strongest option, but most expensive and time-consuming

Selecting the right support structure can significantly impact overall project cost and lead time.

Use Fillers to Reduce Material Costs

Fillers can reduce material costs while enhancing hardness and stiffness where high strength is not required. Common fillers include clay, calcium carbonate, limestone, and aluminum oxide. These additives are especially useful in large or durable plastic components.

Minimize Scrap and Defects

Scrap is a major cost driver in injection molding. Poor quality control leads to rework, delays, and wasted materials. Implementing effective inspection systems—such as laser or automated inspection—can identify defects early and significantly reduce scrap rates.

Réflexions finales

While partnering with a reliable injection molding supplier is essential, cost control ultimately depends on smart design decisions, material selection, efficient tooling, and optimized processes. Applying these strategies holistically can substantially improve profitability and long-term manufacturing efficiency.