Qu'est-ce qu'une carotte, une glissière et une porte ?

Table des matières

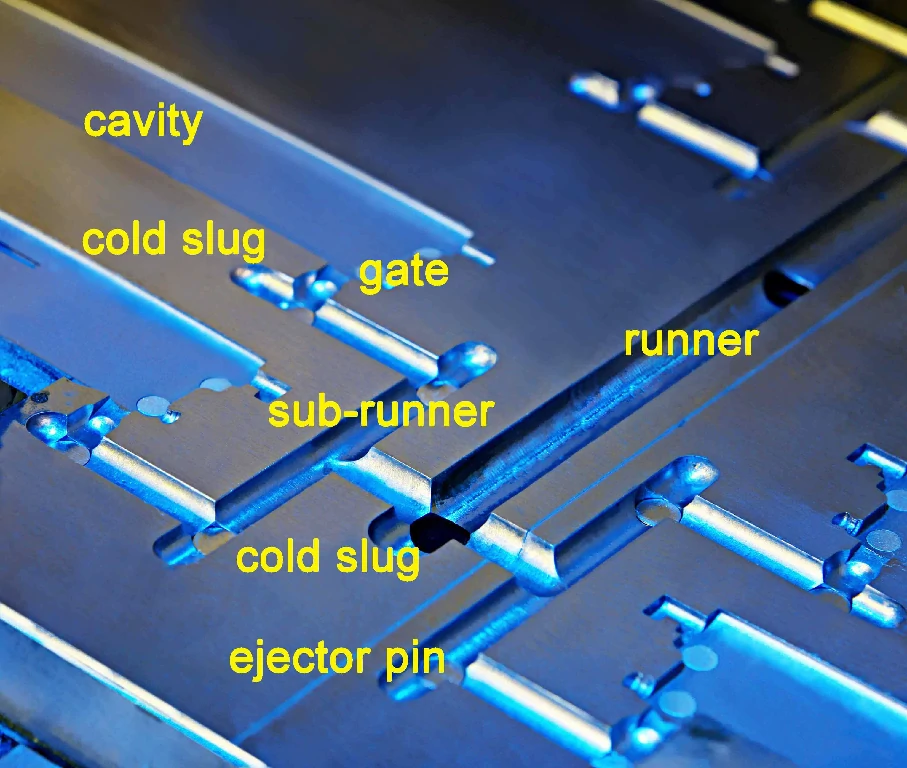

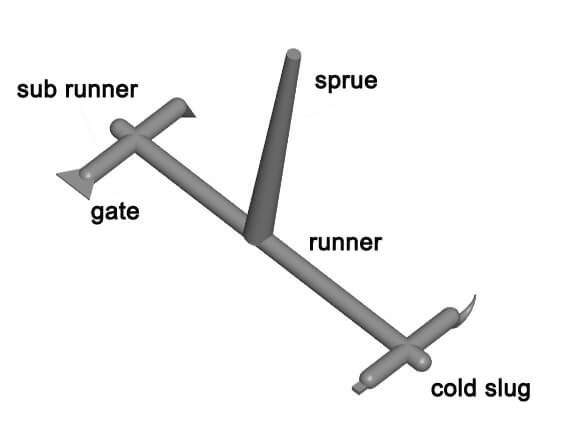

Les carottes, les glissières et les portes ont pour fonction d'acheminer la matière plastique fondue depuis la buse de l'unité d'injection jusqu'aux différentes cavités.

S'il est vrai que ces matières plastiques peuvent être réutilisées sous forme de rebroyé, leur présence entraîne néanmoins une réduction des performances de la machine de moulage par injection puisqu'elles doivent être plastifiées dans le cylindre.

Avec des pièces plus petites,elles peuvent représenter 50 % ou plus du poids réel de la grenaille.

Tige

La carotte peut être considérée comme le prolongement du moule jusqu'à la buse de la machine d'injection.

Les moules à cavité unique dans lesquels la carotte est directement reliée à la pièce moulée sont dits "à porte de carotte directe".

Très souvent, les performances d'un moule d'injection à cavité unique sont déterminées par le temps de refroidissement de cette carotte.

Outre le refroidissement adéquat de la douille de coulée, le diamètre de la plus petite ouverture dans la douille de coulée doit être maintenu aussi petit que possible et permis par un remplissage adéquat de la cavité.

Aucune règle universelle ne peut être donnée ici, car le remplissage de la cavité dépend de nombreux facteurs.

La carotte doit avoir une dépouille de 1,5°.

Un tirage plus important peut simplifier le retrait de la douille de coulée, mais il est fonction de la longueur de la coulée, car on peut supposer que la perte de pression dans une coulée augmente au moins proportionnellement à sa longueur.

Selon toute vraisemblance, elle augmentera plus que proportionnellement puisque la section transversale est réduite par la solidification de la matière fondue le long des parois, et ce d'autant plus que l'on s'éloigne de la tige de coulée.

Étant donné que le système de carotte et de glissières représente une perte de matière et de capacité de plastification, les glissières doivent être conçues pour être aussi courtes que possible et avoir une section transversale aussi petite que possible.

La longueur des glissières est déterminée par le nombre de cavités dans le moule et par la disposition géométrique des différentes cavités.

Coureur

Les glissières suivent des canaux découpés dans le plan de joint au lieu des tiges de coulée, qui amènent le matériau au centre de la plaque de moulage. Leur conception a une incidence sur la qualité des pièces et l'efficacité du moulage.

Des patins plus épais peuvent rendre les pressions de remplissage trop élevées et entraîner des temps de cycle trop longs. Inversement, des patins épais peuvent allonger inutilement la durée du cycle et augmenter les coûts liés au réaffûtage. La conception optimale des canaux doit trouver un équilibre entre la faisabilité du moule et les pressions de remplissage.

Pendant le remplissage du moule, le gel se produit lorsque la chaleur de la matière fondue est transférée au moule. Il en résulte une diminution de la quantité de matière en fusion s'écoulant à travers la glissière et une chute de pression importante. Les canaux ronds créent la plus petite surface de section transversale de la paroi gelée.

Les canaux trapézoïdaux peuvent être une solution plus efficace que les canaux ronds car ils ne nécessitent l'usinage que d'une seule moitié de moule. Les canaux ronds nécessitent l'adaptation et la faible restriction de débit de deux moitiés de moule.

Sections transversales des coureurs

Le système de canaux d'un moule d'injection est chargé de distribuer la matière en fusion du point d'injection aux différentes cavités du moule. La section transversale du système de canaux fait référence à la forme et à la configuration des canaux et des passages qui composent le système de canaux.

Plus de 35% de la pression nécessaire au remplissage du moule est souvent attribuée au système de canaux. Pour éliminer cette perte de charge supplémentaire, il faut optimiser le trajet vers chaque porte. Par exemple, remplacez les chemins diagonaux ou réorientez la cavité pour raccourcir le chemin de roulement.

Des facteurs tels que l'épaisseur des canaux, la densité de l'emballage et le volume des canaux ont un impact direct sur la pression de remplissage et la durée du cycle. Pour déterminer le diamètre optimal de la canalisation, de nombreux facteurs doivent être pris en compte. Il s'agit du volume des pièces, de la vitesse de remplissage, de la pression de remplissage, de la longueur de la canalisation et de la viscosité du matériau.

- Pour assurer un bon remplissage, il faut que l'épaisseur des coulisses soit au moins égale à l'épaisseur nominale de la paroi de la pièce.

- Dans le cas d'une canalisation longue et soumise à des débits volumétriques élevés, il convient d'augmenter l'épaisseur de la canalisation.

- Pour les résines semi-cristallines, les canaux doivent être plus petits que pour les résines amorphes.

Rampes pour moules multi-cavités

Les canaux de coulée pour les moules multi-empreintes sont particulièrement importants. Un chemin de roulement doit être bien conçu pour que chaque pièce soit remplie simultanément au cours d'un seul tir dans un moule familial.

En ajustant l'emplacement des portes et/ou la longueur et le diamètre des canaux, vous pouvez obtenir un débit équilibré dans chaque cavité tout en réduisant le sur-emballage et les bavures dans les cavités qui se remplissent en premier.

En plus d'assurer un flux équilibré entre chaque cavité, les moules produisant des multiples de la même pièce doivent également assurer une distance égale entre la buse de la machine d'injection et la porte de chaque cavité.

Le canal à rayons est normalement un choix possible. Toutefois, il peut ne pas être très efficace lorsque le nombre de cavités augmente en raison de l'espacement entre les cavités ou de l'augmentation de la taille des cavités.

Dans la mesure du possible, il est préférable de disposer les cavités en rangées plutôt qu'en cercles. Les couloirs sont généralement divisés en rangées composées de canaux d'alimentation principaux et de canaux d'alimentation secondaires aux extrémités de la trajectoire d'écoulement.

En règle générale, le diamètre de la canalisation augmente avec le nombre de cavités sur ce segment de canalisation, puisque le chemin d'écoulement vers chaque cavité doit être de même longueur et de même nombre.

Si la vitesse d'alimentation du moule est constante, la vitesse du front d'écoulement entre chaque cavité restera constante. Si la presse ne peut pas maintenir une vitesse d'écoulement adéquate, le nombre de cavités pouvant être moulées simultanément peut être limité.

Un couloir artificiellement équilibré peut produire un couloir uniformément rempli, réduisant ainsi le volume du couloir. Les segments de ces canaux peuvent avoir des diamètres différents, ajustés pour compenser les différences de longueur des segments des canaux.

Un canal en échelle, l'une des conceptions de canaux artificiellement équilibrés les plus couramment utilisées, contient deux rangées de cavités dans un canal primaire que des canaux secondaires de longueur égale alimentent.

Généralement, les sous-coulisses de ces cavités sont progressivement réduites pour les flux dont la distance entre les sous-coulisses est la plus courte. Ces conceptions nécessitent un nombre suffisant de sous-coulisses pour équilibrer le flux en utilisant des diamètres de sous-coulisses raisonnables.

Un coulisseau pour moules à trois plaques traverse la plaque centrale perpendiculairement au plan de joint de la cavité après avoir transporté le matériau le long du plan de joint coulisseau-fente.

Faisant saillie à partir du canal principal, les gouttes coniques sont généralement déposées sur la surface de la pièce par l'intermédiaire de portillons à pointe.

La taille des gouttes dans le moule diminue à mesure qu'elles se dirigent vers la porte, à raison d'environ 0,5 pouce par pied. Évitez d'utiliser des gouttes longues, car la conicité peut entraîner une épaisseur excessive au niveau de la jonction avec le canal de coulée.

Il est assez courant que les moules en plastique à trois plaques soient dotés d'une plaque de démoulage et de goupilles d'aspiration ou d'un autre dispositif. Veillez à ce que ces éléments n'entravent pas le flux de matière.

Portail

La porte est une intersection étroite entre le canal principal et la cavité du moule, et cette intersection est également la partie la plus courte de l'ensemble du moule.

Sa fonction est de faire entrer rapidement le plastique fondu dans la cavité du moule, ce qui favorise le remplissage rapide de la cavité.

Après le remplissage, la grille est d'abord condensée pour bloquer la cavité, empêcher le plastique fondu de tomber et éviter une chute de pression trop rapide de la cavité.

Une pression d'appui insuffisante produirait des trous de rétrécissement ou des bosses sur la pièce.

Porte de bord

La porte de bord (side gate)représente la plus simple des portes de bord. conception de portails; il est facile à fabriquer et, en général, une fraise permet de réaliser ce travail.

Bien qu'il soit facile à produire, les portes de bord sont très limitées en raison d'un mauvais remplissage.

Dans ce cas, la résistance globale du produit plastique obtenu est médiocre et l'état de surface n'est pas bon non plus. La porte de bord est généralement utilisée pour les exigences de qualité des pièces plastiques qui ne sont pas très élevées ou pour les produits qui n'ont pas d'exigences en matière d'apparence.

En outre, il faut couper le portail plus tard, ce qui entraîne de vilaines cicatrices.

Les portillons latéraux conviennent à la plupart des produits moulés par injection et à de nombreux plastiques (tels que le PVC rigide, le PE, le PP, le PC, le PS, le PA, le POM, l'AS, l'ABS, le PMMA, etc.), en particulier pour les moules à cavités multiples.

Il est important de noter que de petites modifications de la profondeur de la porte latérale peuvent entraîner des changements importants dans l'écoulement de la matière plastique fondue.

Par conséquent, la taille de la porte latérale a une grande influence sur la qualité et l'efficacité de la production.

- AVANTAGES :

1 facile à séparer de l'article moulé ;

2. Course au soleil de plus courte durée ;

3 traitement facile et coupe facile.

- CONS

1. L'emplacement limité, la longue distance entre la porte et la cavité parfois, et la grande perte de pression ;

2. le tir court pour le moulage de matières plastiques peu fluides (telles que le PC) ;

3. les articles moulés plats ou de grande taille présentent facilement des bulles ou des marques d'écoulement sur la surface en raison de la petite taille de la porte ;

4. garniture dure du portail et traces évidentes.

| PIÈCE EN PLASTIQUE | POIDS /g | Hauteur de la porte/mm | LARGEUR DE LA PORTE/mm | LONGUEUR DE PORTE/mm |

| PETIT | 0〜5 | 0. 25 〜0. 5 | 0. 75 〜1.5 | 0. 5 〜0. 8 |

| SAMLL | 5〜40 | 0. 5 〜0. 75 | 1.5〜2 | 0. 5〜0. 8 |

| MOYEN | 40 〜200 | 0. 7S〜1 | 2〜3 | 0.8〜1 |

| GRAND | >200 | 1 〜1.2 | 3〜4 | 1〜2 |

Porte de ventilateur

La forme de la porte en éventail s'élargit progressivement du sous-coulant à la cavité, comme un éventail.

Il convient aux produits plats, en forme de coquille ou de boîte. Le schéma d'écoulement et les contraintes d'orientation peuvent être réduits.

La forme du produit détermine l'angle.

La section de la porte ne peut pas être plus grande que la section de la coulisse.

Ce type d'opercule peut être utilisé pour de nombreux plastiques tels que le PP, le POM et l'ABS.

- AVANTAGES

1. Remplir uniformément pour éviter la déformation du produit.

2. Réduire les contraintes et les déformations internes.

3. Un article moulé avec un bon aspect et presque aucun phénomène négatif.

- CONS

1. garniture rigide.

Conception : épaisseur H = 0,25~1,5 mm ; largeur =L/4, elle doit être supérieure à 8 mm.

En fait, le portail en éventail est une extension du portail latéral. Il est utilisé pour la partie plastique d'une grande zone.

La porte en éventail est conçue pour réduire le gauchissement du produit et améliorer la finition de la surface du produit.

Pour obtenir une meilleure surface, la zone de contact ne peut pas dépasser la section transversale de la sous-couronne.

En raison de la grande taille du portail, il est difficile de le découper et la trace laissée n'est pas petite.

Porte à membrane

La vanne à diaphragme peut être considérée comme une forme spéciale de vanne annulaire et est principalement utilisée lorsque le centre du produit a un diamètre supérieur à celui du canal principal. Convient au moulage par injection de PS, PA, AS, ABS.

- AVANTAGES

1. empêcher les marques d'écoulement.

L'usinage à 2 pistes est efficace.

3 identique à la fonction de la vanne directe, moins de perte de pression.

- CONS

1. Porte difficile à enlever.

2. Une seule fois, une seule partie.

3. le centre de l'orifice du produit doit être aligné avec la coulisse principale.

L'injection à membrane ou à disque peut être utilisée pour les pièces cylindriques ou creuses lorsque la concentricité et la résistance de la soudure sont nécessaires.

Pour équilibrer le remplissage des moules, une longueur minimale de 0,5 à 1,0 mm est généralement recommandée.

Le retrait ultérieur du disque d'obturation du moule tend à laisser un bord fortement dentelé sur le rebord de la pièce.

Le positionnement de la porte à l'intérieur du moule permet de réduire les opérations de finition après le moulage.

Porte annulaire

Les vannes à anneau sont couramment utilisées sur les pièces moulées cylindriques lorsque les dimensions internes sont plus importantes que les dimensions externes.

Une "gouttière" de coulée est usinée autour de la cavité du moule, puis réfléchie autour du noyau, et un terrain est usiné pour relier la gouttière à la paroi de la cavité.

L'épaisseur du fond de la porte est généralement déterminée par des essais de moulage ; les fonds peu profonds nuisent au contrôle de l'emballage du moulage, tandis que les fonds trop épais créent des problèmes de dégradation et entraînent une augmentation des coûts.

Porte à rayons (porte à étoile radicale)

Les vannes à rayons peuvent être utilisées sur des pièces moulées qui sont souvent trop grandes pour les vannes à diaphragme ou les vannes à anneau.

Ils permettent l'écoulement d'un plus grand volume de polymère que les deux derniers modèles.

Dans ce cas, la précision des composants et la résistance des soudures sont réduites au profit du débit volumétrique et du contrôle de l'emballage.

Cette conception de la porte convient aux pièces moulées de forme cylindrique de section plus épaisse avec des poids de grenaille élevés.

Les grands vestiges de la porte nécessitent généralement une opération d'usinage pour les retirer après le moulage.

Tunnel ou porte sous-marine

L'ouverture du tunnel permet le dégagement automatique de la pièce moulée du système d'alimentation.

L'opercule est détaché de la pièce lors du cycle d'éjection du processus de moulage.

Les diamètres des tunnels varient de 0,5 à 0,8 mm pour les plastiques non renforcés à des diamètres plus importants de 2 mm ou plus pour les matériaux renforcés.

En raison de la conception enterrée de la porte, l'emprisonnement de gaz et la combustion de la surface de moulage qui en résulte peuvent s'avérer problématiques en cours d'utilisation.

C'est pourquoi il faut ajouter un système d'aération adéquat à un moule qui comporte un système de fermeture en tunnel.

Une cicatrice est laissée sur la surface de moulage, dont la taille augmente au fur et à mesure que la terre de cisaillement de la porte s'use.

Porte d'entrée

La taille des portillons pour les moules à trois plaques varie de 0,8 à 2 mm de diamètre pour les matériaux non chargés à 2,5 à 3 mm pour les matériaux chargés.

Cette conception de la porte permet également le dégagement automatique des moulures en cours d'utilisation.

La taille de la zone d'obturation est généralement réduite pour permettre une rupture "nette" lors de la séparation du composant moulé.

La rupture de la porte est obtenue en tirant sur le chemin de roulement par l'arrière, généralement au moyen de ventouses ou de goupilles d'extraction enfouies dans le dos du chemin de roulement.

En raison de l'épaisseur réduite de l'opercule, les opercules pinpoint sont facilement endommagés et ont tendance à s'user si les matériaux chargés sont traités régulièrement.

Porte à onglet

L'effet de remplissage latéral du format de la porte à onglet réduit la probabilité de formation de jets ou de vermoulures lorsque le flux de matière fondue sort de la porte.

Pour des raisons esthétiques, les portillons à languettes sont souvent utilisés pour fermer de grandes pièces moulées décoratives telles que des boîtiers ou des étuis d'instruments.

Le motif de remplissage régulier produit autour de la languette réduit les effets de distorsion ou de gauchissement induits par la contrainte une fois que le moulage s'est solidifié.

Les languettes sont coûteuses à retirer des pièces moulées et doivent donc être placées à des endroits où elles peuvent être laissées sur la pièce ou avoir une fonction utile, par exemple en tant que languettes de maintien pour la pulvérisation de peinture ou à des fins de finition similaires.

Portail flash ou film

Par essence, la porte flash est une extension de la porte ventilateur.

Ils peuvent tous être utilisés sur des pièces plates ou de grande surface. Le gauchissement de ces pièces est à éviter autant que possible.

Mais le traitement ultérieur du flash gate sera très difficile. Soyez prudent lorsque vous l'utilisez.

Conseils pour la conception des portails

(1) Le la position de la porte doit être choisie sur le plan de joint Il est donc nécessaire d'adopter une porte latérale au lieu d'une porte en pointe.

(2) Le la distance à la porte est aussi égale que possible à partir de chaque cavitéet de tracer le chemin d'écoulement le plus court afin que la matière fondue puisse remplir toutes les cavités simultanément dans le temps le plus court.

(3) Le la position de la porte doit être choisie au niveau de la section à parois larges et épaisses de la piècequi est pratique pour l'alimentation en matière fondue et le rétrécissement.

Cet emplacement de la porte n'entraîne pas de défauts tels que des bulles ou des dépressions de rétrécissement.

Lorsque la matière fondue pénètre dans la section à parois épaisses à partir de la section à parois minces, il y a réinjection.

La vitesse et la température de fusion chuteront brusquement.

(4) Éviter la porte près du noyau long et fin afin d'éviter que l'écoulement n'ait un impact direct sur le noyau et ne provoque une déformation ou une flexion.

La température élevée, la pression élevée et les impacts fréquents sur l'insert faible le font plier ou même le cassent.

La température de fusion est élevée, la pression est forte et la fréquence d'impact sur l'insert est importante.

Si l'insert est faible, il doit être plié ou même cassé.

(5) si les exigences en matière de moulage par injection sont satisfaites, plus le nombre de portes est faible, mieux c'est. Cela réduirait les marques de soudure.

Si cela est inévitable, les marques de soudure doivent être dessinées sur la surface non importante du produit et sur les parties non fragiles.

Toutefois, il est recommandé d'utiliser des portes multiples pour les produits de grande taille ou plats afin d'éviter les déformations et les courts-circuits.

(6) La porte doit être bénéfique à l'évacuation des moisissures.

Après l'entrée de la matière fondue dans la cavité, la rainure d'aération (sur la surface de séparation) ne peut pas être bloquée en premier.

Dans le cas contraire, le gaz contenu dans la cavité ne peut être évacué, ce qui affecte l'écoulement de la matière fondue et provoque des pertes de poids. défauts comme des bulles, des lignes de soudure ou des plans courts.

Voir la figure : Si l'alimentation se fait à partir de (a), la matière fondue bloquera d'abord la surface de séparation, ce qui aura pour effet de piéger (b).

(7) Le l'emplacement de la porte n'affecte pas l'apparence et la fonction du produit.

Comme nous l'avons déjà mentionné, toute porte laisse des traces sur la surface du produit.

Pour ne pas nuire à l'apparence du produit, la barrière doit être placée dans la partie cachée du produit.

Cependant, en raison de la forme des pièces en plastique, la porte doit être réglée de l'extérieur.

Pour ce faire, la porte doit être embellie et la situation doit être communiquée au client à l'avance.

(8) La porte ne doit être ni trop grande ni trop petite.

S'il est trop grand, la température de la matière fondue n'augmentera PAS lorsqu'elle passera à travers la porte, et il ne sera pas facile d'empêcher le reflux ;

S'il est trop petit, la résistance sera importante et des défauts tels que le jetting, les taches nuageuses et le court-circuit se produiront.

La taille de la porte est déterminée par la taille, la géométrie et le type de produit en plastique. Il convient d'abord de choisir la petite taille de la porte, puis de la corriger en fonction des résultats de l'essai lors de la conception.

(9) Dans un moule multi-empreintes présentant une grande différence de volume de remplissage, l'équilibre de l'alimentation peut être obtenu de la manière suivante en ajustant la dimension de la largeur de la porte au lieu de la profondeur.

(10) Le la section transversale de la porte est de 3%~9% de la section transversale de la sous-coulissanteLa forme de la section transversale de la porte est circulaire (porte ponctuelle) ou rectangulaire (porte latérale), la longueur de la porte est de 0,5~2,0 mm, la rugosité de la surface n'est pas inférieure à 0,4 um.

(11) Dans le moule à porte latérale, il convient d'éviter de fermer les vannes, car la décrue de la matière fondue entraîne une perte de température et de pression.

Lorsqu'il est impossible de l'éviter, il est nécessaire de faire une pente à la position d'alimentation de l'obturateur pour réduire la résistance à l'écoulement de la matière fondue.

(12)Le nombre de portes: Le nombre de portes dépend du rapport entre le débit de matière fondue L et l'épaisseur de la paroi du produit T. En général, chaque porte doit être contrôlée à L/T = 50~80.

Dans tous les cas, la valeur L/T ne doit pas être supérieure à 100.

Dans la conception réelle, le nombre de portes doit être ajusté en fonction de la forme du produit, de la viscosité du plastique en fusion et d'autres facteurs.

(13) La ligne de soudure causée par la position de l'opercule peut être jugée par l'expérience ou par l'analyse du flux de moulage, afin de déterminer si elle affectera l'apparence et la résistance du produit.

Si c'est le cas, un puits froid peut être ajouté pour résoudre le problème.

(14) Un puits de refroidissement doit être installé près de la porte (en particulier la porte secondaire), et l'extracteur doit être réglé de manière à faciliter le démoulage de la coulée.

(15) L'opercule doit être conçu pour permettre un remplissage rapide, uniforme et unidirectionnel du moule.

(16) La position de la porte doit être telle que l'air contenu dans la cavité puisse s'échapper pendant le moulage par injection. Dans le cas contraire, il en résultera des tirs courts ou des marques de brûlure.

(17) Si l'emplacement de la porte crée des lignes de soudure, les lignes doivent être conçues dans une position appropriée.

(18) La position et la taille de la vanne doivent permettre d'éviter les jets d'eau.

La porte peut être élargie pour supprimer le flux de jet, ou la position peut être modifiée pour que la matière fondue percute la paroi du moule.

(19) Le temps de condensation de la porte est le temps de maintien effectif maximal de la cavité.

Si l'obturateur est correctement conçu, le reflux du produit injecté peut être évité.

(20) La vanne doit être conçue aussi courte que possible pour réduire la chute de pression à travers la vanne.

(21) L'épaisseur normale de la porte est de 50 à 80 % de l'épaisseur de la paroi finie.

L'épaisseur de la porte d'enlèvement manuel est parfois la même que l'épaisseur de la paroi de la pièce finie.

L'épaisseur de l'opercule d'enlèvement automatique est généralement inférieure à 80% de l'épaisseur de la paroi afin d'éviter toute déformation lorsque l'opercule est cassé.

Le diamètre des portes et des extrémités de sous-porte est généralement compris entre 1 et 3 mm.

(22) Les matériaux remplis de fibres nécessitent des portillons plus grands afin de réduire la rupture des fibres lors du passage du matériau à travers le portillon. Des portillons plus petits, tels que des portillons secondaires ou des portillons à pointe, peuvent endommager les fibres pendant le remplissage.

(23) Le portail doit être de petite taille au début de la conception, afin de pouvoir être agrandi ultérieurement si nécessaire (car il est difficile de réduire la taille du portail).