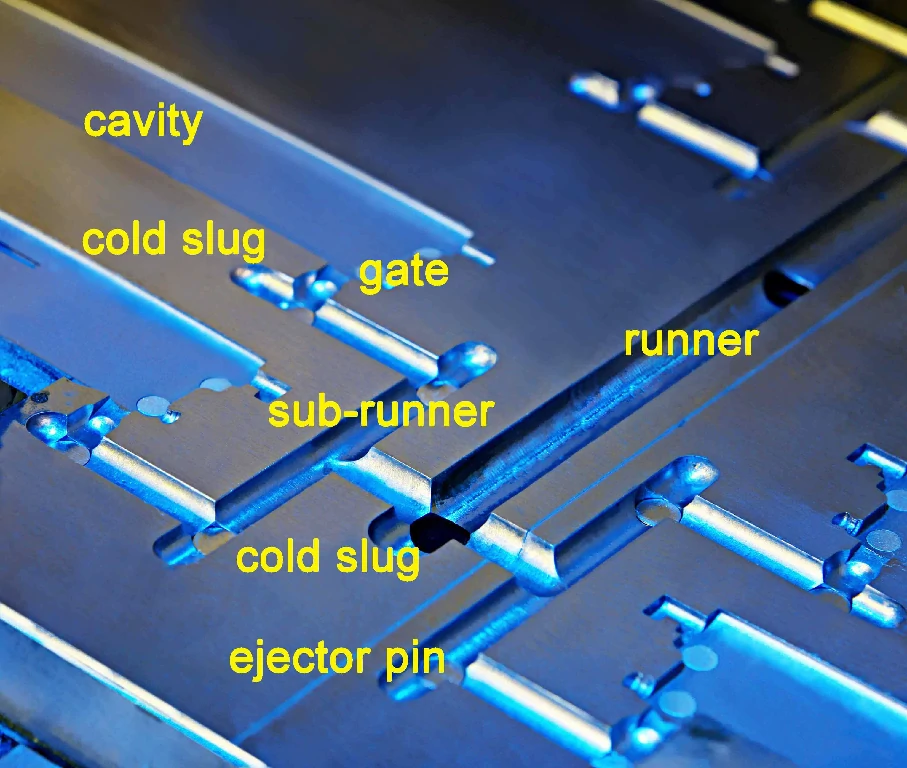

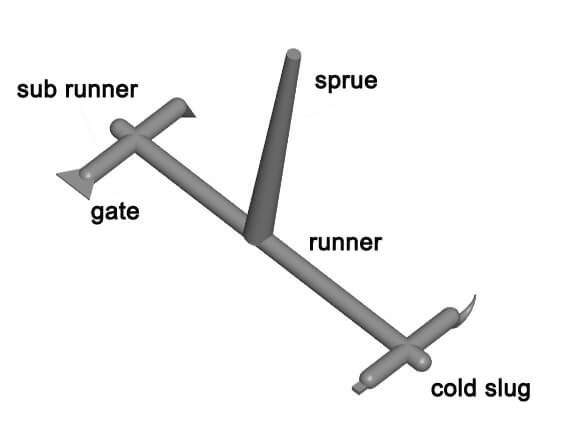

¿Qué son el bebedero, el canal y la compuerta?

Índice

Los bebederos, los canales y las compuertas cumplen la función de transportar la masa fundida de plástico desde la boquilla de la unidad de inyección hasta las cavidades individuales.

Si bien es cierto que esas materias plásticas pueden reutilizarse en forma de remolido, su presencia supone, no obstante, una reducción del rendimiento de la máquina de moldeo por inyección, ya que deben plastificarse en el cilindro.

Con piezas más pequeñas,pueden suponer 50 % o más del peso real del disparo.

Colada

El bebedero puede considerarse la continuación del molde hasta la boquilla de la máquina de inyección.

Los moldes de una sola cavidad en los que el bebedero se une directamente a la pieza moldeada se denominan de inyección directa.

Muy a menudo, el rendimiento de un molde de inyección de una sola cavidad viene determinado por el tiempo de enfriamiento de este bebedero.

Además de proporcionar una refrigeración adecuada del casquillo del bebedero, el diámetro de la abertura más pequeña del casquillo del bebedero debe mantenerse tan pequeño como sea posible y lo permita el relleno adecuado de la cavidad.

No se pueden dar aquí reglas de aplicación universal, ya que el llenado de la cavidad depende de muchos factores.

El bebedero debe tener una inclinación de 1,5°.

Un mayor calado puede simplificar la extracción del casquillo del bebedero, pero en función de la longitud del canal, ya que se puede suponer que la pérdida de presión en un canal aumenta al menos proporcionalmente con la longitud.

Lo más probable es que aumente más que proporcionalmente, ya que la sección transversal se reduce por la solidificación de la masa fundida a lo largo de las paredes, y tanto más cuanto mayor sea la distancia desde el bebedero.

Dado que el sistema de bebederos y canales representa una pérdida de material y de capacidad de plastificación, los canales deben diseñarse lo más cortos posible y con la menor sección transversal posible.

La longitud de los canales viene determinada por el número de cavidades del molde y la disposición geométrica de cada una de ellas.

Corredor

Los patines siguen canales cortados en la línea de partición en lugar de bebederos, que llevan el material al centro de la placa del molde. Su diseño afecta a la calidad de la pieza y a la eficacia del moldeo.

Los patines más gruesos pueden hacer que las presiones de llenado sean demasiado altas y provocar tiempos de ciclo largos no deseados. A la inversa, las correderas gruesas pueden alargar innecesariamente el tiempo de ciclo y aumentar los costes asociados al reafilado. El diseño óptimo de las canales debe encontrar un equilibrio entre la viabilidad del molde y las presiones de llenado.

Durante el llenado del molde, se produce la congelación a medida que el calor de la masa fundida se transfiere al molde. El resultado es una menor cantidad de material fundido fluyendo a través del canal y una gran caída de presión. Los canales redondos crean la sección transversal más pequeña de la pared congelada.

Un canal trapezoidal puede ser una alternativa más eficaz que los canales redondos porque sólo requiere mecanizado en una mitad del molde. Los canales redondos requieren la coincidencia y baja restricción de flujo de dos mitades de molde.

Secciones transversales

El sistema de canales de un molde de inyección se encarga de distribuir el material fundido desde el punto de inyección a las distintas cavidades del molde. La sección transversal del sistema de canaletas se refiere a la forma y configuración de los canales y pasajes que componen el sistema de canaletas.

Más de 35% de la presión necesaria para llenar el molde suele atribuirse al sistema de canalización. Para eliminar esta caída de presión adicional, optimice el recorrido hasta cada compuerta. Por ejemplo, sustituya los recorridos diagonales o reoriente la cavidad para acortar el canal.

Factores como el grosor del canal, la densidad de la empaquetadura y el volumen del canal influyen directamente en la presión de llenado y el tiempo de ciclo. Para determinar el diámetro óptimo del canal, hay que tener en cuenta muchos factores. Estos incluyen el volumen de las piezas, la velocidad de llenado, la presión de llenado, la longitud del canal y la viscosidad del material.

- Para garantizar un empaquetado adecuado, las guías deben tener al menos el mismo grosor que el grosor nominal de la pared de la pieza.

- Para canales largos y sometidos a grandes caudales volumétricos, aumente el espesor del canal.

- Para las resinas semicristalinas, los canales deben ser más pequeños que para las resinas amorfas.

Correderas para moldes multicavidad

Los canales para moldes de varias cavidades son especialmente importantes. Un canal debe estar bien diseñado para que cada pieza se llene simultáneamente durante un solo disparo en un molde familiar.

Ajustando la ubicación de las compuertas y/o las longitudes y diámetros de las secciones de los canales, se puede conseguir un flujo equilibrado hacia cada cavidad, reduciendo al mismo tiempo el sobreembalaje y la formación de rebabas en las cavidades que se llenan primero.

Además de proporcionar un flujo equilibrado entre cada cavidad, los moldes que producen múltiplos de la misma pieza también deben garantizar una distancia igual entre la boquilla de la máquina de inyección y la compuerta de cada cavidad.

El canal de radios suele ser una opción. Sin embargo, un canal de radios puede no ser muy eficiente a medida que aumenta el número de cavidades debido a la separación entre cavidades o al aumento del tamaño de las cavidades.

Cuando es posible, es preferible disponer las cavidades en filas en lugar de en círculos. Los canales se suelen dividir en filas formadas por canales de alimentación principales y canales de alimentación secundarios en los extremos de la trayectoria de flujo.

Generalmente, el diámetro del canal aumenta a medida que aumenta el número de cavidades en ese segmento del canal, ya que la trayectoria del flujo hacia cada cavidad debe tener la misma longitud y hacer el mismo número.

Si la velocidad de alimentación del molde es constante, la velocidad del frente de flujo entre cada cavidad permanecerá constante. Si la prensa no puede mantener una velocidad de flujo frontal adecuada, el número de cavidades que pueden moldearse simultáneamente puede verse limitado.

Un patín equilibrado artificialmente puede producir un patín lleno uniformemente, reduciendo así el volumen del patín. Estos patines pueden tener segmentos de distintos diámetros ajustados para compensar las diferencias de longitud de los segmentos de los patines.

Un canal en escalera, uno de los diseños de canal equilibrado artificialmente más utilizados, contiene dos filas de cavidades en un canal primario que alimentan canales secundarios de igual longitud.

Normalmente, los subcanales de estas cavidades se hacen progresivamente más pequeños para los flujos con la distancia más corta entre los subcanales. Estos diseños requieren un número suficiente de subcanales para equilibrar el flujo utilizando diámetros de subcanal razonables.

Un canal para moldes de tres placas atraviesa la placa central perpendicularmente a la línea de partición de la cavidad después de transportar el material a lo largo de la línea de partición del canal.

Las gotas cónicas, que sobresalen del canal principal, suelen fijarse en la superficie de la pieza mediante compuertas de punta.

Las gotas en el molde reducen su tamaño a medida que avanzan hacia la compuerta a un ritmo aproximado de 0,5 pulgadas por pie. Evite el uso de gotas largas ya que la conicidad puede causar un grosor excesivo en la unión del canal.

Es bastante común que los moldes de plástico de tres placas se construyan con una placa separadora y clavijas de ventosa o algún otro dispositivo. Asegúrese de que estas características no obstaculizan el flujo de material.

Puerta

La compuerta es una intersección estrecha entre el canal principal y la cavidad del molde, y la intersección es también la parte más corta de todo el molde.

Su función es hacer que el plástico fundido entre rápidamente en la cavidad del molde, lo que es beneficioso para el llenado rápido de la cavidad.

Tras el llenado, la compuerta se condensa primero para bloquear la cavidad, impedir que el plástico fundido caiga y evitar que la caída de presión de la cavidad sea demasiado rápida.

Una presión de apoyo insuficiente produciría agujeros de contracción o abolladuras en la pieza.

Puerta de borde

La puerta de borde (puerta lateral)representa la más sencilla de las puertas de diseños de puertas; es fácil de hacer y, por lo general, una fresa puede terminar este trabajo.

Aunque es fácil de producir, las puertas de borde están muy limitadas debido a su escaso relleno.

En este caso, la resistencia global del producto de plástico obtenido es pobre, y el acabado superficial tampoco es bueno. La puerta de borde se suele utilizar para requisitos de calidad de piezas de plástico que no son muy elevados o productos sin los requisitos de aspecto.

Además, necesita cortar la puerta más tarde, lo que provocará feas cicatrices.

Las compuertas laterales son adecuadas para la mayoría de los productos moldeados por inyección y muchos plásticos (como PVC rígido, PE, PP, PC, PS, PA, POM, AS, ABS, PMMA, etc.), especialmente para moldes con múltiples cavidades.

Es importante tener en cuenta que pequeños cambios en la profundidad de la compuerta lateral pueden provocar grandes cambios en el flujo de la masa fundida plástica.

Por lo tanto, el tamaño de la puerta lateral tiene una gran influencia en la calidad y la eficacia de la producción.

- PROS:

1 fácil de separar del artículo moldeado;

2 corredores solares más cortos;

3 fácil procesamiento y fácil recorte.

- CONS

1. La ubicación limitada, la larga distancia de la puerta a la cavidad a veces, y la gran pérdida de presión;

2. Tiro corto para el moldeo de plásticos poco fluidos (como el PC);

3. los artículos moldeados planos o de gran tamaño son fáciles de encontrar burbujas o marcas de flujo en la superficie debido al pequeño tamaño de la compuerta;

4. recorte duro de la puerta y rastros evidentes.

[table id=6 /]

Puerta del ventilador

La forma de la compuerta del ventilador se amplía gradualmente desde el subcanal hasta la cavidad, como un abanico.

Es adecuado para productos planos, de concha o de caja. Se puede reducir el patrón de flujo y la tensión de orientación.

La forma del producto determina el ángulo.

La sección transversal de la compuerta no puede ser mayor que la sección transversal del canal.

Este tipo de compuerta puede utilizarse para muchos plásticos, como PP, POM y ABS.

- PROS

1. Llenado uniforme para evitar el alabeo del producto.

2. Reducir la tensión interna y la deformación.

3. Un artículo moldeado con un buen aspecto y casi ningún fenómeno negativo.

- CONS

1.Embellecedor duro.

Diseño: grosor H = 0,25~1,5 mm; anchura =L/4, debe ser superior a 8 mm.

De hecho, la compuerta en abanico es un diseño ampliado de la compuerta lateral. Se utiliza para la parte de plástico de un área grande.

La compuerta de abanico está diseñada para reducir el alabeo del producto y mejorar el acabado de su superficie.

Para lograr una mejor superficie, el área de contacto no puede superar la sección transversal del subcanal.

Debido al gran tamaño de la puerta, es difícil recortarla, y el rastro que queda no es pequeño.

Puerta de diafragma

La compuerta de diafragma puede considerarse una forma especial de la compuerta anular y se utiliza principalmente cuando el centro del producto tiene un diámetro mayor que el canal principal. Adecuada para el moldeo por inyección de PS, PA, AS, ABS.

- PROS

1. evitar las marcas de flujo.

Mecanizado de 2 canales eficaz.

3 igual que la función de la compuerta directa, menos pérdida de presión.

- CONS

1. Puerta difícil de quitar.

2. Una vez, sólo una parte.

3.El centro del orificio del producto debe alinearse con el patín principal.

Las mordazas de diafragma o de disco pueden utilizarse para componentes cilíndricos o huecos cuando se necesita concentricidad y resistencia de la soldadura.

Para equilibrar el llenado del molde, generalmente se recomienda una longitud mínima de 0,5 a 1,0 mm.

La posterior extracción del disco de puerta del moldeado tiende a dejar un borde muy dentado sobre el borde del componente.

La colocación de la compuerta en el interior del moldeo sirve para reducir las operaciones de acabado posteriores al moldeo.

Puerta anular

Las compuertas anulares suelen emplearse en molduras cilíndricas cuando las dimensiones internas son más cruciales que las externas.

Se mecaniza un "canalón" alrededor de la cavidad del molde y posteriormente se refleja alrededor del núcleo, y se mecaniza un terreno que conecta el canalón con la pared de la cavidad.

La profundidad de la tierra de la compuerta se determina generalmente debido a los ensayos del molde; las tierras poco profundas perjudican el control del embalaje del moldeado, mientras que las tierras demasiado gruesas crean problemas de degeneración y conducen a un aumento de los costes.

Puerta de radios (puerta de estrella radical)

Las compuertas de radios podrían emplearse en molduras que suelen ser demasiado grandes para una compuerta de diafragma o de anillo.

Permiten que un mayor volumen de polímero fluya a través de ellos que cualquiera de los dos últimos diseños.

En este caso, la precisión de los componentes y la resistencia de la soldadura se reducen en favor del rendimiento volumétrico y el control del empaquetado.

Este diseño de la compuerta es adecuado para molduras cilíndricas de sección más gruesa con pesos de granalla elevados.

Los grandes restos de compuerta suelen requerir una operación de mecanizado para eliminarlos tras el moldeo.

Túnel o puerta submarina

La compuerta de túnel permite el desencofrado automático de la moldura desde el sistema de alimentación.

La puerta se desprende del componente durante el ciclo de expulsión del proceso de moldeo.

Los diámetros de las compuertas del túnel varían de 0,5-0,8 mm para plásticos no reforzados a diámetros mayores de 2 mm o más para materiales reforzados.

Debido al diseño enterrado de la compuerta, el atrapamiento de gas y la consiguiente combustión de la superficie de moldeo pueden resultar un problema durante el uso.

Teniendo esto en cuenta, debe añadirse una ventilación adecuada a un molde que incorpore un diseño de compuerta de túnel.

Queda una cicatriz en la superficie de moldeo, que aumenta de tamaño a medida que se desgasta el terreno.

Puerta Pinpoint

Las compuertas para moldes de tres placas varían en tamaño desde diámetros de 0,8 mm-2 mm para materiales sin carga hasta 2,5-3 mm para calidades con carga.

Este diseño de la compuerta también permite el desencofrado automático de las molduras durante su uso.

El terreno de la compuerta suele ser de tamaño reducido para permitir que se produzca una rotura "limpia" al separarse del componente moldeado.

La rotura de la compuerta se consigue tirando de la corredera desde atrás, normalmente mediante ventosas o pasadores enterrados en la parte posterior de la corredera.

Como resultado del reducido grosor del terreno de la compuerta, las compuertas pinpoint se dañan con facilidad y tienden a sufrir desgaste si los materiales cargados se procesan con regularidad.

Puerta de pestaña

El efecto de llenado lateral del formato de la compuerta reduce la probabilidad de que se produzcan chorros o gusanos cuando el flujo de masa fundida sale de la compuerta.

Las compuertas de lengüeta se emplean con frecuencia para compuertas de grandes molduras decorativas, como carcasas o cajas de instrumentos, por razones estéticas.

El patrón de relleno uniforme producido en torno a la pestaña reduce los efectos de la distorsión o alabeo inducidos por la tensión una vez que el moldeado se ha solidificado.

Las lengüetas son caras de retirar de las molduras y, por lo tanto, deben colocarse en lugares donde puedan dejarse en el componente o tengan una función útil, por ejemplo, como lengüetas de sujeción para la pulverización de pintura o fines de acabado similares.

Flash o puerta de película

En esencia, la puerta flash es una extensión de la puerta ventilador.

Todos ellos pueden utilizarse en piezas planas o de gran superficie. Hay que evitar en lo posible el alabeo de estas piezas.

Pero el procesamiento posterior de la puerta flash será muy problemático. Tenga cuidado al usarlo.

Consejos para el diseño de puertas

(1) El la posición de la puerta debe seleccionarse en la superficie de separación tanto como sea posible para facilitar la extracción y el mecanizado del molde, por lo que es necesario adoptar la compuerta lateral en lugar de la compuerta de punta.

(2) El la distancia a la puerta es lo más igual posible desde cada cavidady hacer el recorrido de flujo más corto para que la masa fundida pueda llenar todas las cavidades simultáneamente en el menor tiempo posible.

(3) El la posición de la compuerta debe seleccionarse en la sección ancha y de paredes gruesas de la piezaque es conveniente para la alimentación de masa fundida y la contracción.

Esta ubicación de la puerta no provoca defectos como burbujas y depresiones por contracción.

Cuando la masa fundida entra en la sección de pared gruesa desde la sección de pared fina, se produce la reinyección.

Hará que la velocidad y la temperatura de fusión bajen bruscamente.

(4) Evite la puerta cerca del núcleo largo y delgado para evitar que el flujo impacte directamente en el núcleo y provoque deformaciones o flexiones.

La alta temperatura, la alta presión y los frecuentes impactos sobre el débil inserto hacen que se doble o incluso se rompa.

La temperatura de fusión es elevada, la presión es alta y la frecuencia de impacto en el inserto es grande.

Si el inserto es débil, habrá que doblarlo o incluso romperlo.

(5) si se cumplen los requisitos de moldeo por inyección, cuanto menor sea el número de puertas, mejor será. Reduciría las marcas de soldadura.

Si es inevitable, las marcas de soldadura deben diseñarse en la superficie sin importancia del producto y en las partes no débiles.

Sin embargo, se recomiendan las puertas múltiples para productos grandes o planos a fin de evitar el alabeo y el tiro corto.

(6) La compuerta debe ser beneficiosa para la ventilación del molde.

Después de que la masa fundida entre en la cavidad, no se puede bloquear primero la ranura de ventilación (en la superficie de separación).

De lo contrario, el gas en la cavidad no puede ser descargado, lo que afectará el flujo de fusión y causar defectos como burbujas, líneas de soldadura o tiros cortos.

Véase la figura: Si se alimenta desde (a), la masa fundida bloqueará primero la superficie de separación, lo que hará que (b) quede atrapada.

(7) El la ubicación de la puerta no afecta al aspecto ni al funcionamiento del producto.

Como ya se ha dicho, cualquier puerta dejará huellas en la superficie del producto.

Para no afectar a la apariencia del producto, la puerta debe colocarse en la sección oculta del producto.

Sin embargo, debido a la forma de las piezas de plástico, la puerta debe ajustarse externamente.

Para ello, hay que embellecer la puerta y comunicar la situación al cliente con antelación.

(8) La puerta no debe ser ni demasiado grande ni demasiado pequeña..

Si es demasiado grande, la temperatura de la masa fundida NO aumentará al pasar por la compuerta, y no será fácil evitar el reflujo;

Si es demasiado pequeño, la resistencia será grande y se producirán defectos como el chorro, los puntos turbios y el tiro corto.

El tamaño de la compuerta viene determinado por el tamaño, la geometría y el tipo de producto plástico. El tamaño pequeño de la compuerta debe tomarse primero y luego corregirse según el resultado de la prueba en el diseño.

(9) En un molde de cavidades múltiples con una gran diferencia de volumen de llenado, el equilibrio de alimentación puede lograrse mediante ajustar la dimensión de la anchura de la puerta en lugar de la profundidad.

(10) El la sección transversal de la puerta es 3%~9% de la sección transversal del subcanaly la forma de la sección transversal de la puerta es circular (puerta puntual) o rectangular (puerta lateral), y la longitud de la puerta es de 0,5~2,0 mm, la rugosidad de la superficie no es inferior a 0,4 um.

(11) En el molde de compuerta lateral, debe evitarse la compuerta en los cierres, ya que el desprendimiento de la masa fundida provoca bruscamente la pérdida de la temperatura y la presión.

Cuando es imposible evitarlo, es necesario hacer una pendiente en la posición de alimentación del cierre para reducir la resistencia al flujo de la masa fundida.

(12)El número de puertas: El número de compuertas depende de la relación entre el caudal de masa fundida L y el espesor de la pared del producto T. Generalmente, cada compuerta debe controlarse a L/T = 50~80.

En cualquier caso, el valor L/T no debe ser superior a 100.

En el diseño real, el número de compuertas debe ajustarse en función de la forma del producto, la viscosidad del plástico fundido y otros factores.

(13) La línea de soldadura causada por la posición de la compuerta puede ser juzgada por la experiencia o el análisis del flujo del molde, si afectará a la apariencia y resistencia del producto.

Si es así, se puede añadir un pozo de baba fría para resolver el problema.

(14) Debe colocarse un pozo de desechos fríos cerca de la compuerta (especialmente la subcompuerta), y el extractor debe ajustarse para facilitar el desmoldeo del canal.

(15) La compuerta debe estar diseñada para tener un patrón de llenado del molde rápido, uniforme y unidireccional.

(16)La posición de la compuerta debe ser tal que el aire de la cavidad pueda escapar durante el moldeo por inyección. De lo contrario, causará disparos cortos o marcas de quemaduras.

(17) Si la ubicación de la compuerta crea las líneas de soldadura, las líneas deben diseñarse en una posición adecuada.

(18) La posición y el tamaño de la compuerta deben evitar el flujo en chorro.

La compuerta puede ampliarse para eliminar el flujo del chorro, o puede cambiarse la posición para que la masa fundida impacte contra la pared del molde.

(19)El tiempo de condensación de la compuerta es el tiempo de retención efectivo máximo de la cavidad.

Si la compuerta está bien diseñada, se puede evitar el reflujo del material inyectado.

(20) La compuerta debe diseñarse lo más corta posible para reducir la caída de presión a través de ella.

(21)El grosor normal de la compuerta es del 50% al 80% del grosor de la pared acabada.

El grosor de la puerta de extracción manual es a veces el mismo que el grosor de la pared de la pieza acabada.

El grosor de la compuerta de extracción automática suele ser inferior a 80% del grosor de la pared para evitar deformaciones cuando se rompe la compuerta.

El diámetro de los extremos de las compuertas y subcompuertas suele ser de 1 mm a 3 mm.

(22) Los materiales rellenos de fibra requieren compuertas más grandes para reducir la rotura de la fibra cuando el material pasa a través de la compuerta. Las compuertas más pequeñas, como las subcompuertas o las compuertas puntiformes, pueden dañar las fibras durante el llenado.

(23) La compuerta debe diseñarse con un tamaño pequeño al principio del diseño, de modo que pueda ampliarse más tarde si es necesario (porque es difícil reducir el tamaño de la compuerta).