Was sind Anguss, Angusskanal und Anschnitt?

Inhaltsübersicht

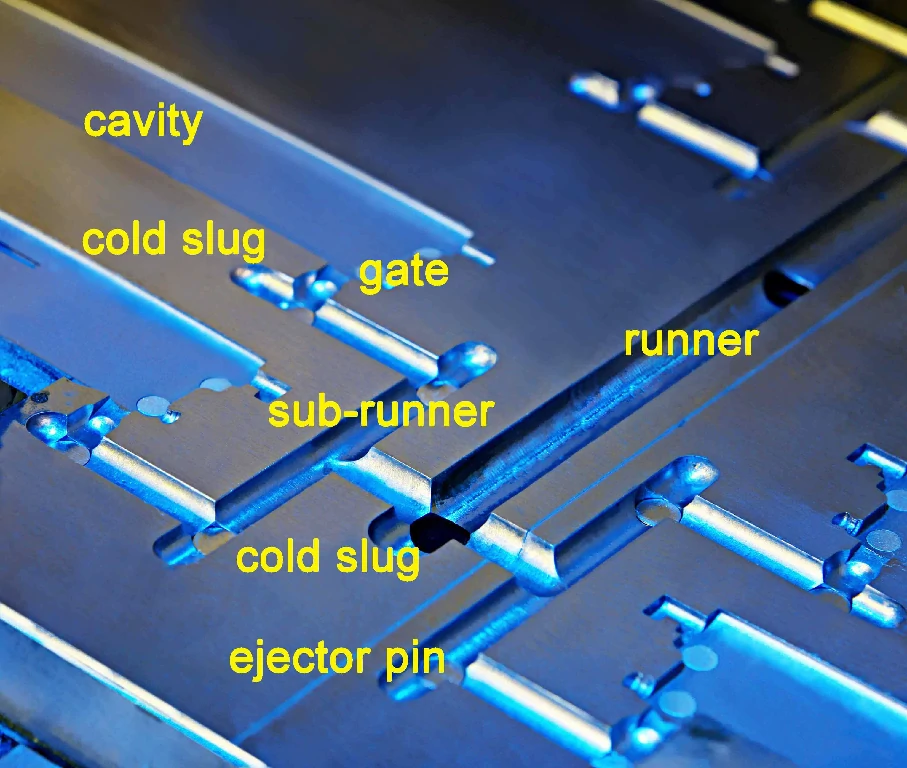

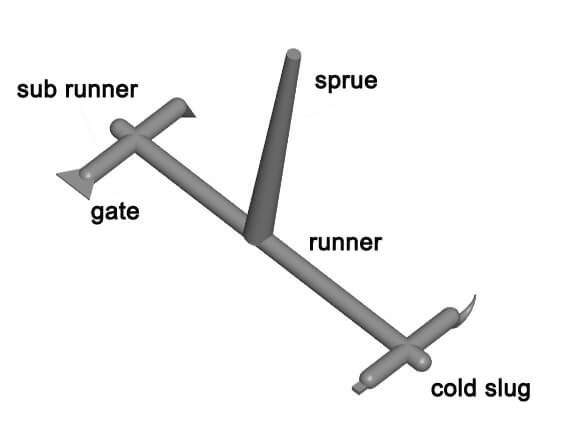

Angüsse, Angusskanäle und Anschnitte haben die Aufgabe, die Kunststoffschmelze von der Düse der Spritzeinheit zu den einzelnen Kavitäten zu befördern.

Zwar können diese Kunststoffe in Form von Mahlgut wiederverwendet werden, doch bedeutet ihr Vorhandensein eine Leistungsminderung der Spritzgießmaschine, da sie im Zylinder plastifiziert werden müssen.

Bei kleineren Teilen können sie 50 % oder mehr des tatsächlichen Schussgewichts ausmachen.

Anguss

Der Anguss kann als Fortsetzung der Form bis zur Düse der Spritzgussmaschine betrachtet werden.

Bei Einzelkavitätenwerkzeugen, bei denen der Anguss direkt mit dem Formteil verbunden ist, spricht man von einer direkten Angussanbindung.

Sehr oft wird die Leistung eines Einzelkavitäten-Spritzgießwerkzeugs durch die Kühlzeit dieses Angusses bestimmt.

Neben einer ausreichenden Kühlung der Angussbuchse sollte der Durchmesser der kleinsten Öffnung in der Angussbuchse so klein wie möglich gehalten werden, was durch eine gute Füllung des Hohlraums möglich ist.

Hier können keine allgemeingültigen Regeln angegeben werden, da die Füllung des Hohlraums von vielen Faktoren abhängt.

Der Anguss sollte einen Tiefgang von 1,5° haben.

Ein größerer Tiefgang kann die Entnahme aus der Angussbuchse vereinfachen, ist aber eine Funktion der Länge des Kanals, da davon ausgegangen werden kann, dass der Druckverlust in einem Kanal mindestens proportional zur Länge zunimmt.

Höchstwahrscheinlich wird er überproportional zunehmen, da sich der Querschnitt durch die Erstarrung der Schmelze entlang der Wände verringert, und zwar umso mehr, je größer der Abstand zum Anguss ist.

Da das Anguss- und Angusssystem einen Material- und Plastifizierungsverlust darstellt, sollten die Angusskanäle so kurz wie möglich und mit dem kleinstmöglichen Querschnitt ausgeführt werden.

Die Länge der Angusskanäle wird durch die Anzahl der Kavitäten im Werkzeug und die geometrische Anordnung der einzelnen Kavitäten bestimmt.

Läufer

Kufen folgen Kanälen, die in die Trennebene geschnitten werden, anstatt Angüsse, die das Material in die Mitte der Formplatte befördern. Ihr Design wirkt sich auf die Qualität der Teile und die Effizienz der Formgebung aus.

Dickere Läufer können den Fülldruck zu hoch werden lassen und unerwünscht lange Zykluszeiten verursachen. Umgekehrt können dicke Angusskanäle die Zykluszeit unnötig verlängern und die Kosten für das Nachschleifen in die Höhe treiben. Das optimale Angussdesign muss ein Gleichgewicht zwischen der Machbarkeit des Werkzeugs und den Fülldrücken herstellen.

Während der Formfüllung kommt es zum Gefrieren, da die Wärme der Schmelze auf die Form übertragen wird. Das Ergebnis ist, dass weniger Schmelzematerial durch den Angusskanal fließt und ein großer Druckabfall entsteht. Die runden Angusskanäle erzeugen die kleinste Querschnittsfläche der gefrorenen Wand.

Ein trapezförmiger Angusskanal kann eine effektivere Alternative als ein runder Angusskanal sein, da er nur die Bearbeitung einer Formhälfte erfordert. Bei Rundkanälen müssen zwei Formhälften aufeinander abgestimmt werden und der Durchfluss muss gering gehalten werden.

Querschnitte der Kufen

Das Angusssystem in einer Spritzgussform ist für die Verteilung des geschmolzenen Materials vom Einspritzpunkt zu den verschiedenen Kavitäten in der Form verantwortlich. Der Querschnitt des Angusssystems bezieht sich auf die Form und Konfiguration der Kanäle und Durchgänge, aus denen das Angusssystem besteht.

Mehr als 35% des Drucks, der zum Füllen der Form erforderlich ist, wird häufig dem Angusssystem zugeschrieben. Um diesen zusätzlichen Druckabfall zu beseitigen, sollte der Weg zu jedem Anschnitt optimiert werden. Ersetzen Sie z. B. diagonale Wege oder richten Sie die Kavität neu aus, um den Anguss zu verkürzen.

Faktoren wie die Dicke des Kanals, die Packungsdichte und das Volumen des Kanals wirken sich direkt auf den Fülldruck und die Zykluszeit aus. Zur Bestimmung des optimalen Kanaldurchmessers müssen viele Faktoren berücksichtigt werden. Dazu gehören Teilevolumen, Füllgeschwindigkeit, Fülldruck, Kanallänge und Materialviskosität.

- Stellen Sie Kufen her, die mindestens die gleiche Dicke wie die Nennwandstärke des Teils haben, um eine ausreichende Abdichtung zu gewährleisten.

- Bei langen Kanälen, die hohen Volumenströmen ausgesetzt sind, sollte die Kanaldicke erhöht werden.

- Bei teilkristallinen Harzen müssen die Angüsse kleiner sein als bei amorphen Harzen.

Kufen für Mehrfachkavitätenformen

Angusskanäle für Mehrkavitätenwerkzeuge sind besonders wichtig. Ein Angusskanal muss gut konstruiert sein, damit jedes Teil gleichzeitig während eines einzigen Schusses in einer Familienform gefüllt wird.

Durch Anpassung der Anschnittposition und/oder der Länge und des Durchmessers des Angusskanals können Sie einen ausgewogenen Durchfluss zu jeder Kavität erreichen und gleichzeitig Überfüllung und Gratbildung in den Kavitäten, die sich zuerst füllen, reduzieren.

Bei Werkzeugen, mit denen mehrere Teile desselben Typs hergestellt werden, muss nicht nur für einen gleichmäßigen Durchfluss zwischen den einzelnen Kavitäten gesorgt werden, sondern auch für einen gleichmäßigen Abstand zwischen der Düse der Spritzgießmaschine und dem Anschnitt an jeder Kavität.

Der speichenförmige Läufer ist normalerweise eine gute Wahl. Ein Speichenläufer ist jedoch möglicherweise nicht sehr effizient, wenn die Anzahl der Kavitäten aufgrund des Kavitätenabstands oder der Größe der Kavitäten zunimmt.

Wenn möglich, sollten die Kavitäten lieber in Reihen als in Kreisen angeordnet werden. Die Kufen sind in der Regel in Reihen unterteilt, die aus Hauptzuführungskanälen und Nebenzuführungskanälen an den Enden des Fließweges bestehen.

Im Allgemeinen nimmt der Durchmesser des Kanals mit zunehmender Anzahl der Kavitäten in diesem Kanalsegment zu, da der Strömungsweg zu jeder Kavität gleich lang sein und die gleiche Anzahl aufweisen muss.

Wenn der Werkzeugvorschub konstant ist, bleibt die Fließgeschwindigkeit zwischen den einzelnen Kavitäten konstant. Wenn die Presse keine ausreichende Fließgeschwindigkeit aufrechterhalten kann, kann die Anzahl der Kavitäten, die gleichzeitig geformt werden können, begrenzt sein.

Ein künstlich ausgewuchteter Läufer kann einen gleichmäßig gefüllten Läufer erzeugen, wodurch das Volumen des Läufers verringert wird. Diese Läufer können Segmente mit unterschiedlichen Durchmessern haben, die so eingestellt sind, dass sie die Längenunterschiede zwischen den Läufersegmenten ausgleichen.

Ein Leiterkanal, eine der am häufigsten verwendeten künstlich ausgewuchteten Kanalkonstruktionen, enthält zwei Reihen von Hohlräumen in einem Primärkanal, die von gleich langen Sekundärkanälen gespeist werden.

Üblicherweise werden die Unterkanäle dieser Kavitäten für die Strömungen mit dem kürzesten Abstand zwischen den Unterkanälen immer kleiner gemacht. Diese Konstruktionen erfordern eine ausreichende Anzahl von Unterkanälen, um die Strömung mit angemessenen Unterkanaldurchmessern auszugleichen.

Ein Angusskanal für Drei-Platten-Formen durchdringt die mittlere Platte senkrecht zur Trennlinie der Kavität, nachdem er das Material entlang der Trennlinie zwischen Angusskanal und Trennlinie befördert hat.

Die aus dem Hauptkanal herausragenden, konisch zulaufenden Tropfen werden in der Regel über Punktanschnitte auf die Werkstückoberfläche gesetzt.

Die Größe der Tropfen in der Form verringert sich in Richtung Anschnitt mit einer Rate von etwa 0,5 Zoll pro Fuß. Vermeiden Sie die Verwendung von langen Tropfen, da die Verjüngung zu einer übermäßigen Dicke an der Kufenverbindung führen kann.

Es ist ziemlich üblich, dass Dreiplatten-Kunststoffformen mit einer Abstreifplatte und Saugnäpfen oder einer anderen Vorrichtung ausgestattet sind. Achten Sie darauf, dass diese Vorrichtungen den Materialfluss nicht behindern.

Tor

Der Anschnitt ist ein schmaler Schnittpunkt zwischen dem Hauptkanal und dem Formhohlraum, und der Schnittpunkt ist auch der kürzeste Teil der gesamten Form.

Sie sorgt dafür, dass der geschmolzene Kunststoff schnell in den Formhohlraum eindringt, was der schnellen Füllung des Hohlraums zugute kommt.

Nach dem Füllen wird der Anschnitt zunächst verdichtet, um die Kavität zu blockieren, das Herabfallen des geschmolzenen Kunststoffs zu verhindern und einen zu schnellen Druckabfall in der Kavität zu vermeiden.

Ein unzureichender Staudruck würde zu Lunkern oder Dellen im Werkstück führen.

Randtor

Das Kantengatter (Seitengatter)ist das einfachste der TorentwürfeDie Herstellung ist einfach, und normalerweise kann ein Fräser diese Arbeit erledigen.

Obwohl es leicht herzustellen ist, sind die Anschnittmöglichkeiten aufgrund der schlechten Füllung stark eingeschränkt.

In diesem Fall ist die Gesamtfestigkeit des erhaltenen Kunststoffprodukts schlecht, und auch die Oberflächenqualität ist nicht gut. Der Kantenanschnitt wird in der Regel für Kunststoffteile verwendet, an die keine hohen Qualitätsanforderungen gestellt werden, oder für Produkte, die keine besonderen Anforderungen an das Aussehen stellen.

Außerdem muss das Tor später abgeschnitten werden, was zu hässlichen Narben führen wird.

Seitenanschnitte eignen sich für die meisten Spritzgussprodukte und viele Kunststoffe (z. B. Hart-PVC, PE, PP, PC, PS, PA, POM, AS, ABS, PMMA usw.), insbesondere für Formen mit mehreren Kavitäten.

Es ist zu beachten, dass kleine Veränderungen in der Tiefe des Seitenanschnitts große Veränderungen im Fluss der Kunststoffschmelze verursachen können.

Daher hat die Größe des Seitentors einen großen Einfluss auf die Qualität und die Produktionseffizienz.

- PROS:

1 leicht vom Formteil zu trennen;

2 kürzere Sonnenlaufzeit;

3 einfache Verarbeitung und einfacher Zuschnitt.

- CONS

1. Der begrenzte Standort, der große Abstand zwischen dem Anschnitt und dem Hohlraum und der große Druckverlust;

2. Kurzer Schuss für schlecht fließende Kunststoffe (z. B. PC), die geformt werden;

3. bei flachen oder großformatigen Formteilen sind aufgrund der geringen Größe des Anschnitts leicht Blasen oder Fließspuren auf der Oberfläche zu finden;

4. harte Torverkleidung und offensichtliche Spuren.

| KUNSTSTOFFTEIL | GEWICHT /g | TORHÖHE/mm | TORBREITE/mm | TORLÄNGE/mm |

| TINY | 0〜5 | 0. 25 〜0. 5 | 0. 75 〜1.5 | 0. 5 〜0. 8 |

| SAMLL | 5〜40 | 0. 5 〜0. 75 | 1.5〜2 | 0. 5〜0. 8 |

| MEDIUM | 40 〜200 | 0. 7S〜1 | 2〜3 | 0.8〜1 |

| LARGE | >200 | 1 〜1.2 | 3〜4 | 1〜2 |

Lüftergitter

Die Form des Fächergatters vergrößert sich allmählich vom Unterkanal zum Hohlraum, wie ein Fächer.

Sie eignet sich für Flach-, Schalen- oder Kastenprodukte. Das Fließbild und die Orientierungsspannung können reduziert werden.

Die Form der Ware bestimmt den Winkel.

Der Anschnittquerschnitt darf nicht größer sein als der Läuferquerschnitt.

Diese Art von Anschnitt kann für viele Kunststoffe wie PP, POM und ABS verwendet werden.

- PROS

1. Gleichmäßige Füllung, um ein Verziehen des Produkts zu verhindern.

2. Reduzieren Sie innere Spannungen und Verformungen.

3. Ein geformter Artikel mit einem guten Aussehen und fast keiner schlechten Erscheinung.

- CONS

1. harte Verkleidung.

Ausführung: Dicke H = 0,25~1,5 mm; Breite =L/4, sie sollte größer als 8mm sein

Das Fächertor ist eigentlich eine erweiterte Form des Seitentors. Es wird für den Kunststoffteil einer großen Fläche verwendet.

Der Fächeranschnitt wurde entwickelt, um die Verformung des Produkts zu verringern und die Oberfläche des Produkts zu verbessern.

Um eine bessere Oberfläche zu erreichen, darf die Kontaktfläche nicht größer sein als der Querschnitt des Unterkanals.

Aufgrund der Größe des Tores ist es schwierig, es zu trimmen, und die verbleibende Spur ist nicht klein.

Membrantor

Der Membrananschnitt kann als Sonderform des Ringanschnitts betrachtet werden und wird hauptsächlich verwendet, wenn das Zentrum des Produkts einen größeren Durchmesser hat als der Hauptkanal. Geeignet für den Spritzguss von PS, PA, AS, ABS.

- PROS

1. die Fließspuren zu verhindern.

2-Kanal-Bearbeitung effektiv.

3 wie die Funktion des direkten Tores, weniger Druckverlust.

- CONS

1. Hartes Tor entfernen.

2. Einmalig, nur ein Teil.

3. die Mitte des Lochs des Produkts muss mit der Hauptschiene übereinstimmen.

Membran- oder Scheibenanschnitte können für zylindrische oder hohle Bauteile verwendet werden, wenn Konzentrizität und Schweißfestigkeit erforderlich sind.

Um die Formfüllung auszugleichen, wird im Allgemeinen eine Mindestanschnittlänge von 0,5 bis 1,0 mm empfohlen.

Das anschließende Entfernen der Anschnittscheibe aus dem Formteil hinterlässt in der Regel eine scharf gezackte Kante am Rand des Bauteils.

Die Positionierung des Anschnitts im Inneren des Formteils dient dazu, Nachbearbeitungsschritte zu reduzieren.

Ringschleuse

Ringanschnitte werden in der Regel bei zylindrischen Formteilen eingesetzt, wenn die Innenabmessungen wichtiger sind als die Außenabmessungen.

Eine Angussrinne wird um den Formhohlraum herum bearbeitet und anschließend um den Kern herum gespiegelt, und es wird ein Steg bearbeitet, der die Rinne mit der Hohlraumwand verbindet.

Die Anschnittstegtiefe wird in der Regel aufgrund von Formversuchen bestimmt; flache Stege beeinträchtigen die Packungskontrolle des Formteils, während zu dicke Stege Degationsprobleme verursachen und zu höheren Kosten führen.

Speichen-Tor (radikales Stern-Tor)

Speichenanschnitte können bei Formteilen eingesetzt werden, die oft zu groß für Membran- oder Ringanschnitte sind.

Durch sie kann ein größeres Polymervolumen fließen als durch die beiden letztgenannten Ausführungen.

In diesem Fall werden die Bauteilgenauigkeit und die Schweißnahtfestigkeit zugunsten des Volumendurchsatzes und der Verpackungssteuerung reduziert.

Diese Ausführung des Anschnitts eignet sich für dickere, zylindrische Formteile mit hohen Schussgewichten.

Die großen Anschnittreste müssen in der Regel nach dem Gießen durch eine spanende Bearbeitung entfernt werden.

Tunnel oder Unterwassertor

Der Tunnelanschnitt ermöglicht die automatische Entformung des Formteils vom Zuführsystem.

Der Anschnitt wird während des Ausstoßzyklus des Formgebungsverfahrens vom Bauteil abgeschert.

Die Durchmesser der Tunnelanschnitte variieren von 0,5-0,8 mm für unverstärkte Kunststoffe bis zu größeren Durchmessern von 2 mm und mehr für verstärkte Materialien.

Aufgrund der vergrabenen Konstruktion des Anschnitts können sich Gaseinschlüsse und die daraus resultierende Verbrennung der Formteiloberfläche im Gebrauch als Problem erweisen.

Aus diesem Grund muss eine Form mit Tunnelanschnitt mit einer angemessenen Entlüftung versehen werden.

Auf der Formoberfläche bleibt eine Anschnittnarbe zurück, die mit der Abnutzung der Anschnittschere immer größer wird.

Punktuelles Tor

Die Anschnitte für Drei-Platten-Formen variieren in der Größe von 0,8 mm-2 mm für unbelastete Materialien bis zu 2,5-3 mm für belastete Sorten.

Diese Konstruktion des Tores ermöglicht auch die automatische Entschärfung der Leisten während des Gebrauchs.

Die Anschnittfläche ist in der Regel verkleinert, um bei der Trennung vom Formteil einen "sauberen" Bruch zu ermöglichen.

Das Aufbrechen des Tors erfolgt durch Ziehen des Läufers von hinten, in der Regel durch Saugnäpfe oder Abziehstifte, die im Rücken des Läufers eingegraben sind.

Aufgrund der geringeren Anschnittdicke werden Nadelverschlüsse leicht beschädigt und neigen zu Verschleißerscheinungen, wenn belastete Materialien regelmäßig verarbeitet werden.

Schieberegler

Der seitliche Fülleffekt des Anschnittformats verringert die Wahrscheinlichkeit, dass beim Austritt des Schmelzestroms aus dem Anschnitt ein Strahlen oder Schneckenbildung auftritt.

Anschnitte werden häufig aus ästhetischen Gründen für große dekorative Formteile wie Gehäuse oder Instrumentenkästen verwendet.

Das gleichmäßige Füllmuster, das um die Lasche herum erzeugt wird, reduziert die Auswirkungen von spannungsbedingtem Verzug oder Verwerfungen, wenn das Formteil erstarrt ist.

Laschen sind teuer, wenn sie von Formteilen entfernt werden müssen, und sollten daher an Stellen angebracht werden, an denen sie auf dem Bauteil verbleiben können oder eine nützliche Funktion haben, z. B. als Haltelaschen für das Aufsprühen von Farbe oder ähnliche Nachbearbeitungszwecke.

Blitzlicht oder Filmtor

Das Flash-Gate ist im Grunde genommen eine Erweiterung des Fan-Gates.

Sie können alle auf flachen oder großflächigen Teilen verwendet werden. Der Verzug dieser Teile ist so weit wie möglich zu vermeiden.

Aber die nachträgliche Bearbeitung des Flash Gates wird sehr mühsam sein. Seien Sie vorsichtig, wenn Sie es verwenden.

Tipps zur Torgestaltung

(1) Die die Anschnittposition sollte auf der Trennfläche gewählt werden Für eine einfache Entnahme und Bearbeitung der Form ist es daher notwendig, den seitlichen Anschnitt anstelle des punktuellen Anschnitts zu verwenden.

(2) Die der Abstand zum Gatter ist von jeder Kavität aus möglichst gleichund stellen den kürzesten Fließweg her, damit die Schmelze alle Kavitäten gleichzeitig in kürzester Zeit füllen kann.

(3) Die die Position des Anschnitts sollte an der breiten und dickwandigen Stelle des Teils gewählt werdenwas für die Schmelzezufuhr und die Schrumpfung günstig ist.

Diese Anschnittstelle führt nicht zu Defekten wie Blasen und Schrumpfungsdepressionen.

Wenn die Schmelze aus dem dünnwandigen Bereich in den dickwandigen Bereich eintritt, kommt es zu einer Re-Injektion.

Dies führt zu einem plötzlichen Abfall der Schmelzgeschwindigkeit und der Temperatur.

(4) Vermeiden Sie das Tor in der Nähe des langen und dünnen Kerns um zu verhindern, dass die Strömung direkt auf den Kern trifft und eine Verformung oder Biegung verursacht.

Hohe Temperaturen, hoher Druck und häufige Stöße auf den schwachen Einsatz führen dazu, dass er verbogen wird oder sogar bricht.

Die Schmelztemperatur ist hoch, der Druck ist hoch, und die Häufigkeit des Aufpralls auf den Einsatz ist groß.

Wenn der Einsatz schwach ist, muss er verbogen oder sogar gebrochen werden.

(5) wenn die Anforderungen an das Spritzgießen erfüllt sind, je kleiner die Anzahl der Gates ist, desto besser ist es. Das würde die Schweißspuren verringern.

Wenn es sich nicht vermeiden lässt, sollten die Schweißnähte auf der unbedeutenden Oberfläche des Produkts und auf nicht schwachen Teilen angebracht werden.

Bei großen oder flachen Produkten werden jedoch mehrere Anschnitte empfohlen, um Verzug und Kurzschluss zu vermeiden.

(6) Der Anschnitt sollte für die Entlüftung der Form von Vorteil sein.

Nachdem die Schmelze in die Kavität eingetreten ist, darf die Entlüftungsrille (auf der Trennfläche) nicht vorher verstopft werden.

Andernfalls kann das Gas in der Kavität nicht abgeleitet werden, was den Schmelzfluss beeinträchtigt und zu Mängel wie Blasen, Schweißnähte oder kurze Schüsse.

Siehe Abbildung: Bei der Zuführung von (a) blockiert die Schmelze zunächst die Trennfläche, wodurch (b) eingeklemmt wird.

(7) Die Der Standort des Tores hat keinen Einfluss auf das Aussehen und die Funktion des Produkts.

Wie bereits erwähnt, hinterlässt jeder Anschnitt Spuren auf der Oberfläche des Produkts.

Um das Aussehen des Produkts nicht zu beeinträchtigen, sollte das Tor im verdeckten Bereich des Produkts angebracht werden.

Aufgrund der Form der Kunststoffteile muss das Tor jedoch von außen eingestellt werden.

Um dies zu erreichen, sollte das Tor schön gemacht werden, und die Situation sollte dem Kunden im Voraus mitgeteilt werden.

(8) Das Tor sollte weder zu groß noch zu klein sein.

Wenn er zu groß ist, steigt die Temperatur der Schmelze NICHT an, wenn sie den Anschnitt passiert, und es ist nicht einfach, einen Rückfluss zu verhindern;

Ist er zu klein, ist der Widerstand groß und es kommt zu Defekten wie Spritzern, trüben Flecken und einem kurzen Schuss.

Die Größe des Anschnitts wird durch die Größe, Geometrie und Art des Kunststoffprodukts bestimmt. Die kleine Anschnittgröße sollte zunächst gewählt und dann entsprechend dem Versuchsergebnis im Entwurf korrigiert werden.

(9) In einer Mehrkavitätenform mit einem großen Füllmengenunterschied kann das Gleichgewicht der Beschickung wie folgt erreicht werden Einstellung des Breitenmaßes des Tors anstelle der Tiefe.

(10) Die der Querschnitt des Angusses beträgt 3%~9% des Querschnitts des Unterkanalsund die Querschnittsform des Tores ist kreisförmig (Punkttor) oder rechteckig (Seitentor), und die Torlänge ist 0,5~2. 0 mm, die Oberflächenrauheit ist nicht weniger als 0,4 um

(11) In der Seitenangussform sollte der Anschnitt an den Absperrungen vermieden werden, da der Schmelzeabfluss zu einem starken Temperatur- und Druckverlust führt.

Wenn es sich nicht vermeiden lässt, ist es notwendig, an der Einlaufstelle des Verschlusses eine Schräge anzubringen, um den Schmelzeflusswiderstand zu verringern.

(12)Die Anzahl der Gates: Die Anzahl der Anschnitte hängt vom Verhältnis des Schmelzflusses L zur Wanddicke T des Produkts ab. Im Allgemeinen sollte jeder Anschnitt bei L/T = 50~80 gesteuert werden.

In jedem Fall darf der L/T-Wert nicht über 100 liegen.

In der Praxis muss die Anzahl der Anschnitte je nach Form des Produkts, der Viskosität des schmelzenden Kunststoffs und anderen Faktoren angepasst werden.

(13) Die Bindenaht, die durch die Position des Anschnitts verursacht wird, kann durch Erfahrung oder Mold-Flow-Analyse beurteilt werden, ob sie das Aussehen und die Festigkeit des Produkts beeinträchtigen wird.

Wenn dies der Fall ist, kann das Problem mit einem kalten Schluckbrunnen gelöst werden.

(14) In der Nähe des Angusses (insbesondere des Unterangusses) sollte ein Kaltschneckenschacht eingerichtet werden, und der Abzieher sollte so eingestellt werden, dass die Entformung des Angusses erleichtert wird.

(15) Der Anschnitt muss so gestaltet sein, dass er ein schnelles, gleichmäßiges und unidirektionales Formfüllmuster aufweist.

(16) Die Position des Anschnitts muss so gewählt werden, dass die Luft in der Kavität während des Spritzgießens entweichen kann. Andernfalls kommt es zu kurzen Schüssen oder Brandflecken.

(17) Wenn die Lage des Anschnittes die Schweißnähte erzeugt, sollten die Nähte in einer geeigneten Position angebracht werden.

(18) Die Position und Größe des Schiebers sollte eine Strahlströmung vermeiden.

Der Anschnitt kann vergrößert werden, um den Strahl zu entfernen, oder die Position kann verändert werden, damit die Schmelze auf die Formwand trifft.

(19) Die Verdichtungszeit des Anschnitts ist die maximale effektive Haltezeit des Hohlraums.

Wenn der Schieber richtig konstruiert ist, kann der Rückfluss des eingespritzten Materials vermieden werden.

(20) Der Schieber sollte so kurz wie möglich sein, um den Druckabfall am Schieber zu verringern.

(21) Die normale Anschnittdicke beträgt 50 bis 80 Prozent der fertigen Wanddicke.

Die Anschnittdicke der manuellen Entnahme entspricht manchmal der Wanddicke des fertigen Teils.

Die Dicke des Anschnitts für die automatische Entnahme ist im Allgemeinen geringer als 80% der Wanddicke, um eine Verformung zu vermeiden, wenn der Anschnitt gebrochen wird.

Der Durchmesser von Pinpoint-Gates und Sub-Gate-Enden beträgt in der Regel zwischen 1 mm und 3 mm.

(22) Für fasergefüllte Materialien sind größere Anschnitte erforderlich, um den Faserbruch beim Durchgang des Materials durch den Anschnitt zu verringern. Kleinere Anschnitte, wie z. B. Unteranschnitte oder punktuelle Anschnitte, können während des Füllvorgangs zu Faserschäden führen.

(23) Das Tor sollte zu Beginn des Entwurfs klein ausgelegt werden, damit es später bei Bedarf vergrößert werden kann (da es schwierig ist, die Größe des Tors zu verringern).